碱循环泵机械密封运行周期短的原因分析及措施

王彦江 陶义 王长青 王健伟 戚海军

(独山子石化公司设备检修公司乙烯钳工车间,新疆克拉玛依市独山子区,833699)

引言

某石化公司乙烯装置碱循环泵,结构为单级悬臂式离心泵,输送介质为浓度2-3%的氢氧化钠溶液,密封采用布置方式1的单端面机械密封,冲洗方案采用PLAN11。从2018年以来该泵机械密封平均使用寿命为2000小时,机械密封运行周期远远没有达到API标准中密封的使用周期,为解决碱循环泵机封频繁泄漏、运行周期短的问题,对机械密封泄漏原因进行了分析,并采取了有效的改造措施,确保设备能够长周期稳定运行。

1 碱循环泵主要参数

碱循环泵主要运行参数见表1

表1 碱循环泵主要运行参数

2 故障原因分析

2.1 机械密封检修检查情况

对该泵机械密封解体检查发现,该机械密封的动静环结垢严重,密封端面进入杂质,动静环端面有运转磨痕;动环辅助密封“O”形圈受热挤出,静环辅助密封“O”形圈腐蚀变形,动环波纹管上有厚厚一层黄油凝聚物,造成动环波纹管结焦严重失弹。拆卸时还发现密封冲洗系统管线堵塞,密封冲洗失效。

2.2 机泵及密封失效原因分析

2.2.1 该泵作用是为碱洗塔输送碱液,目的是通过碱洗工艺脱除裂解气中的酸性气体。由于酸性气体H2S和CO2与碱发生反应形成了硫化物和碳酸盐,裂解气在碱洗过程中形成了聚合性粘稠状的油性物质,这些物质在机械密封中易结焦和沉积进而造成三个不良后果。一是密封摩擦副易结焦,使机封密封端面产生过热现象;二是含有大量反应物的碱液进入自冲洗管线,容易堵塞冲洗管线,造成冲洗失效,引发密封面烧损。三是聚合油为高粘度介质且受温度变化,相态变化较大。尤其在凝固状态下,严重卡滞密封的弹性补偿元件,造成弹性元件失弹,追随补偿性变差,进而导致密封面闭合能力较差;

2.2.2 该泵原机械密封的动静环摩擦副材料采用的是碳化硅和石墨的配合方式,由于介质中含有大量的颗粒物,在运行过程中,碳化硅和石墨这种硬对软的配对方式,不适合使用在含有颗粒物杂质的工况,所以,摩擦副材质选型不对也是造成机械密封泄漏,运行周期短的原因之一。

2.2.3 机械密封辅助密封圈在拆检过程中发现有腐蚀变形的现象出现。由于泵输送介质成分较为复杂,密封圈材质选择不合适也是机械密封发生泄漏的原因之一。

2.2.4 该泵冲洗系统采用的是PLAN11的密封冲洗系统。在拆卸过程中发现,冲洗管线发生堵塞,失去了冲洗效果。由于介质中含有大量的聚合油和硫化物、碳酸盐的物质,且聚合油粘度较高,受温度影响较大,在自冲洗过程中,无法起到良好的冲洗效果,还有造成冲洗线堵塞的危险,机封运行效果较差。

3 改造方案

通过对引起该设备机械密封泄漏原因的分析,针对具体情况提出的如下改造措施:

3.1 机械密封结构改造方案

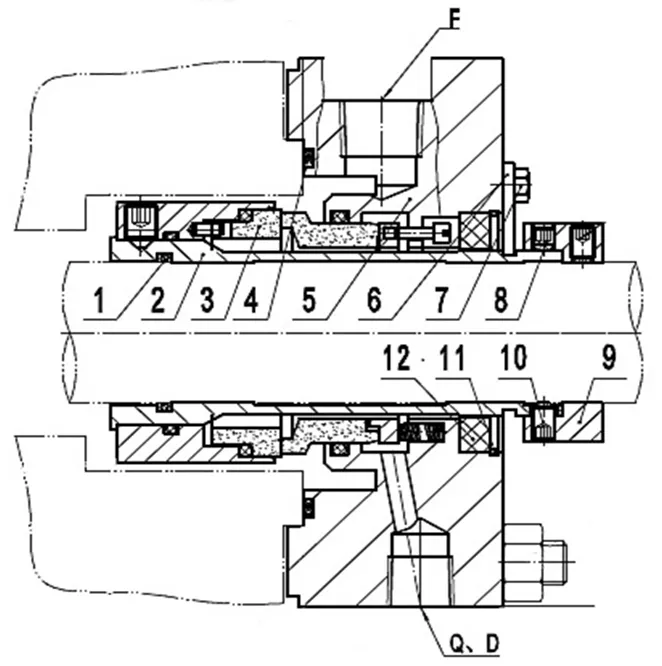

根据实际工况选择合适的密封型式,密封符合API682标准,将波纹管密封改为小弹簧结构机械密封,弹力均匀,确保密封面更好的贴合,也使密封在轴向上更加紧凑,同时采用弹簧外置型保护型密封结构,将弹簧原件置入密封腔内,不与易凝结介质(黄油/碱液结晶物等)接触。该结构可有效保证密封适应设备运转过程中避免弹性机构与介质充分接触导致弹簧结晶失弹的情况发生。密封辅助系统采用PLAN62方案,在密封端盖靠近大气侧设置浮动式的小间隙节流套,材质为石墨。密封通入清洁的水作为吹扫液,冲走密封泄漏出来的碱液并排泄到安全排放点,防止碱液聚集结晶,有效保证介质不会泄露到大气中,提高设备安全性 。密封结构见图1。

图1 改造后机械密封结构

3.2 辅助冲洗系统方案

为给密封运行创造一个较好的环境,采用PLAN 32冲洗系统,通过外部引入冲洗液体对密封端面进行冲洗。通过配置减压阀,流量计,温度计等仪表合理控制冲洗流体的流量、压力等,保证密封端面充分冲洗,阻击介质中碱液,硫化物,碳酸盐、聚合油等物质堆积在密封腔。密封冲洗方案见图2。

图2 密封冲洗系统

3.3 密封材料方案

密封端面摩擦副材料根据实际的工况选用硬对硬配对,材质均选用碳化硅, 保证密封环材料的强度,能很好应对碱液易结晶的介质颗粒工况;辅助密封材料选用全氟醚密封圈作为端面密封圈材质,应对密封圈不受介质温度、腐蚀的影响,弹簧材料选择哈氏合金,密封其他部件材料选用316L。以上材料均可以满足该泵工况要求。保证密封的长周期运转。

4 改造后的效果

改造后运行状态良好,目前已经连续运行18000小时未出现泄漏现象。从机械密封的实际运行效果上判断,完全可以达到25000的长周期运行要求。同时,改造后延长了设备的运行周期,从而降低了检维修成本。

5 结论

本次改造采用PLAN32+62冲洗方案的布置方式1的单端面密封,有效的解决了制约机械密封长周期运行的瓶颈问题。此次机械密封的成功改造,提高了整个装置的运行平稳性,延长了设备的运行周期,降低了检修频次。减少了因频繁检修造成的经济损失,对石化行业创建无污染企业具有积极的作用。同时对于同类型机泵在机械密封改造选型方面提供了一定参考,具有一定的推广作用。