人工脱粘结构界面脱粘原位高频振动监检测方法①

叶子航,张守诚,肖 黎,屈文忠,沙宝林

(1.武汉大学 工程力学系,武汉 430072;2.中国航天科技集团有限公司四院四十一所,西安 710025)

0 引言

人工脱粘层是在固体发动机壳体前后封头特定部位绝热层之间预先设计的应力释放结构,主要功用是降低发动机药柱内孔、药柱粘接界面等部位的应力-应变水平,使整个药柱处于良好受力状态然而在人工脱粘层根部会出现很高的应力区,人工脱粘结构很可能因为界面正应力过大而发生脱粘损伤,影响发动机的结构完整性和可靠性。因此,对人工脱粘结构界面状态的监检测具有重要意义。

针对固体发动机人工脱粘结构界面脱粘问题,相关学者进行了一系列研究。徐瑞强等通过计算头部人工脱粘部位界面之间的接触正应力,对人工脱粘前缘部位进行了脱粘分析。张晓宏等探讨了人工脱粘层前缘的应力水平及界面脱粘的快速近似计算方法。田俊良等利用三维有限元方法,研究了人工脱粘面盖层与绝热层之间的接触滑动问题。刘伟等基于线性粘弹性有限元方法,研究了人工脱粘层在不同温度下的应力-应变。张南南等提出了一种绝热层脱粘的红外无损检测建模方法。高鸣等利用粘接应力传感器,设计了固体发动机粘接界面应力监测系统。关桢等采用X射线照相和工业CT技术检测了人工脱粘层根部脱粘的三维位置和尺寸。然而,传统检测方法如红外检测技术、X射线检测技术、超声检测技术有时会受到结构和现场条件的限制,无法对人工脱粘层进行原位、实时的结构健康监测。近年来,一种新兴的损伤监检测方法即机电阻抗法,利用粘贴于结构表面的压电传感器及其机电耦合特性,可实现对结构健康状态的原位、实时、在线监测。作为一种结构损伤识别方法,机电阻抗法的应用范围非常广泛。ZUO等将机电阻抗法用于管道裂缝检测,并采用损伤指标量化表征以确定损伤的程度和位置。KUZNETSOV等利用机电阻抗法成功识别直升机机翼的螺栓松动。ROTH和NA等分别研究了使用机电阻抗法检测航空结构和玻璃环氧复合材料板的粘合层脱粘。此外,机电阻抗法还能用于监测混凝土固化过程中的应力和强度变化。

本文将机电阻抗法改进为针对人工脱粘结构的高频局部振动方法,并通过试件级实验,研究了高频局部振动方法在人工脱粘结构界面脱粘监检测中的应用。实验结果显示,界面脱粘将导致高频局部振动响应曲线发生变化,且随着脱粘程度的增大曲线变化越明显。此外,研究发现高频局部振动方法具有较强的温度敏感性。利用有效频移方法基本消除了温度对高频局部振动方法的影响,避免了损伤误报。

1 高频局部振动方法的原理

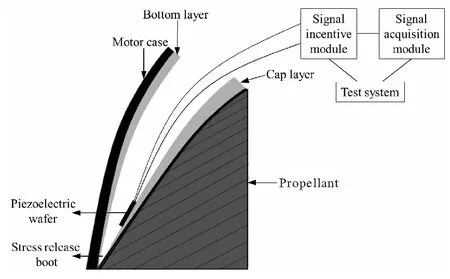

高频局部振动方法采用压电晶片粘贴布置在人工脱粘结构上,如图1所示。

测试系统中的信号激励模块以激励信号使得压电晶片产生机械振动,压电晶片与人工脱粘结构相互作用并产生包含结构损伤信息的机械振动耦合信号,机械振动耦合信号通过所述压电晶片传输至信号采集模块并由系统软件计算得到高频局部振动响应信号,最后通过比较健康状态和损伤状态下高频局部振动响应曲线的变化,实现对人工脱粘结构界面脱粘的原位、实时、在线监检测。

图1 人工脱粘结构高频局部振动方法示意图Fig.1 Schematic diagram of high-frequency local vibration method for stress release boot

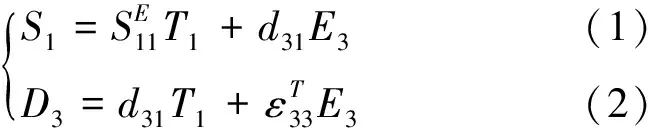

其中,压电晶片利用正逆压电效应同时作为驱动器和传感器,在忽略磁场和温度影响的情况下,压电晶片的压电方程(式(1)为逆压电效应;式(2)为正压电效应)可表示为

根据压电效应,压电晶片在正弦交流电压的激励下产生相应的机械振动,振动传入人工脱粘结构并产生机械振动耦合信号,机械振动耦合信号经过采集和处理得到高频局部振动响应(Local vibration response,LVR),其表达式为

(3)

式中()为高频局部振动响应信号;j为虚数单位;为角频率;为压电晶片的电容;为平面耦合系数;为机电耦合系数;为施加在压电晶片上的电场强度;为径向耦合位移;为压电晶片的半径。

根据式(3),高频局部振动响应信号与结构参数有关,当人工脱粘结构发生界面脱粘损伤时,结构参数和高频局部振动响应信号将产生相应的变化。因此,可根据高频局部振动响应信号的变化,实现对人工脱粘结构界面脱粘的原位、实时、在线监检测。

在评估人工脱粘结构的健康状态时,可直接观察高频局部振动响应曲线的变化,但得到的结果只是定性的。为更直观明确地判断人工脱粘结构的状况,有必要引入损伤量化指标。本文采用均方根偏差(Root mean square deviation, RMSD)对结构损伤程度进行量化表征。均方根偏差是计算数据偏差的一种统计方法,该方法通过直接计算偏差进行损伤识别,其定义为

(4)

式中,1为人工脱粘结构健康时测得的高频局部振动响应信号;,2为人工脱粘结构损伤时测得的高频局部振动响应信号;为数据点的数量。

的值越大,说明两组数据的差别越大,即表示损伤越严重。

2 人工脱粘结构绝热层/药柱脱粘监检测

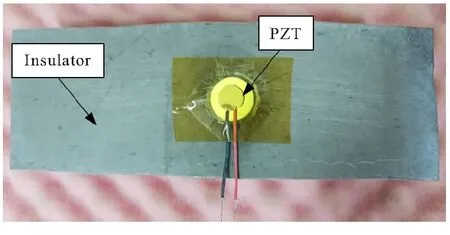

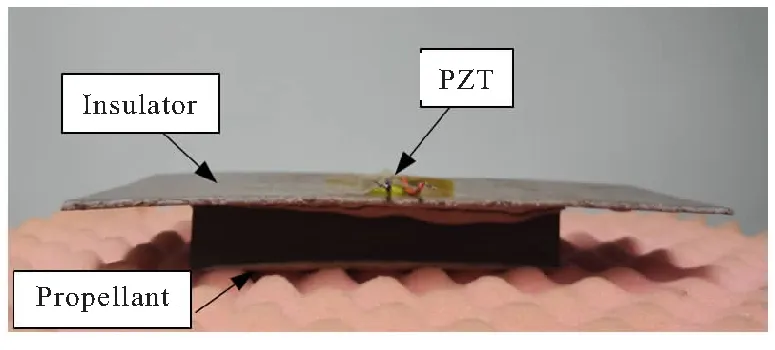

本节利用高频局部振动方法,进行了人工脱粘结构的绝热层/药柱界面脱粘监检测实验。图2所示是绝热层/药柱试件,其中绝热层的尺寸为185 mm×75 mm×2.6 mm,药柱尺寸为120 mm×45 mm×20 mm。压电晶片的型号为PZT-5A(STEMINC Ltd),直径为12 mm,厚度为0.6 mm。利用环氧树脂胶将压电晶片粘贴在试件的绝热层外表面,并用Kapton胶带对压电晶片进行防护。

(a)Top view

(b)Front view图2 绝热层/药柱试件Fig.2 Insulator/propellant specimen

实验装置采用压电晶片原位高频主动激励测试系统,该系统可以实现高频局部振动响应信号的连续监测和信号处理等功能。测试系统的型号为NI PXIe-1082,其中包括PXIe-6124采集/激励模块。系统软件通过LabVIEW编程开发,借助NI-DAQmx提供的硬件驱动接口,可方便地对PXIe-6124的采集与激励功能进行控制编程。

结合每个频率的正弦波频域信号、机械振动频域信号,根据高频局部振动响应计算式得到第个频率的高频局部振动响应信号数组():

(5)

()={(,1),(,2),…,(,),…,(,)}

∈[0,],∈[1,]

(6)

根据第个频率的高频局部振动响应信号数组(),可进一步计算高频局部振动响应信号数据集:

={(0,),(1,)…,(,),…(,)}

(7)

=()∈[0,]

(8)

式中为高频局部振动响应信号数据集;(,)为数组()的第个元素;为测试系统的采样频率;为第个频率的信号周期。

实验过程中,共研究了以下4种工况:(1)无脱粘(完整状态);(2)脱粘面积为30×45 mm;(3)脱粘面积为60×45 mm;(4)脱粘面积为90×45 mm。图3展示了不同工况下的脱粘损伤位置,从虚线到左边缘即为该工况的脱粘区域。

图3 不同工况下的脱粘损伤位置Fig.3 Location of debonding damage under different working conditions

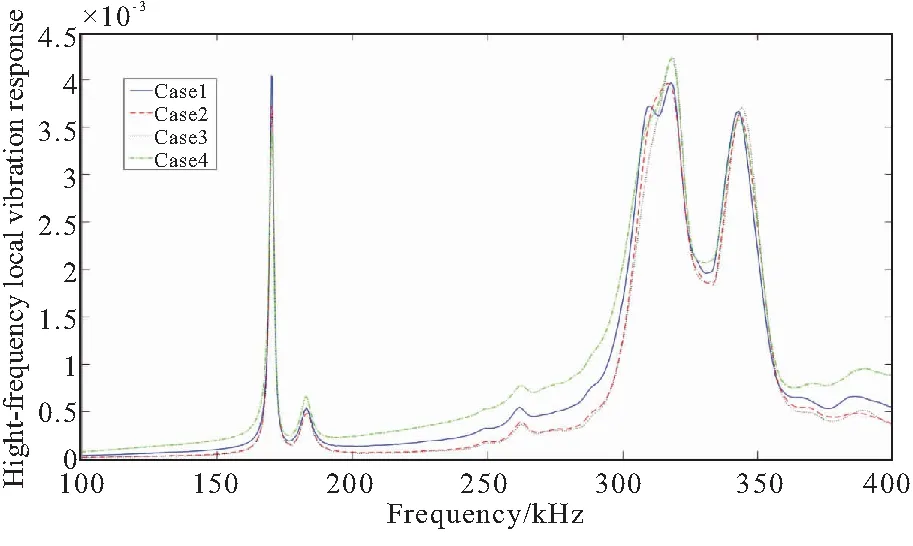

利用测试系统对压电晶片持续施加2 V的激励电压,选取100~400 kHz的扫频范围,设置频率点数为1001个,由压电晶片测量得到高频局部振动响应信号,每种工况测量4次,经过平均得到各种工况下的高频局部振动响应曲线,如图4所示。

图4 高频局部振动响应曲线Fig.4 High-frequency local vibration response curves

从图4可看出,即使测试对象是高阻尼的绝热层/药柱试件,高频局部振动响应信号的频率成分仍然较丰富,健康状态下的响应曲线与损伤工况下的响应曲线存在明显差异,并未出现共振峰数量过少、信号对损伤不敏感的现象。由于界面脱粘损伤的产生,曲线波峰和波谷处的值发生显著的变化。界面脱粘程度越大,高频局部振动响应曲线的差别越明显。

本实验利用均方根偏差值()对不同工况下的界面脱粘损伤进行定量分析。图5是以工况1的高频局部振动响应信号为基准,根据式(4)计算得到工况2~工况4各次测量的损伤指标统计值,图中各工况的4条颜色柱代表同种工况的重复测量。

图5 不同工况的损伤指标RMSD统计值Fig.5 RMSD statistics of damage index under different working conditions

图5显示了压电晶片测得各工况的值,其中工况2多次测量的平均值为11.14%,工况3和工况4相应的平均值分别为14.62%和15.03%,在工况3、工况4中,压电晶片下方相应位置的绝热层已经完全与药柱分离,此时压电晶片只与绝热层发生耦合振动作用,导致工况3、工况4的值相近,且相对工况2出现增长,据此可判断人工脱粘结构已经发生了绝热层/药柱界面脱粘。

实验结果表明,利用高频局部振动方法,通过比较不同工况下的高频局部振动响应曲线和损伤统计指标,能实现对人工脱粘结构绝热层/药柱界面脱粘的原位、实时、在线监检测。

3 温度对高频局部振动方法的影响研究

3.1 温度影响相关实验

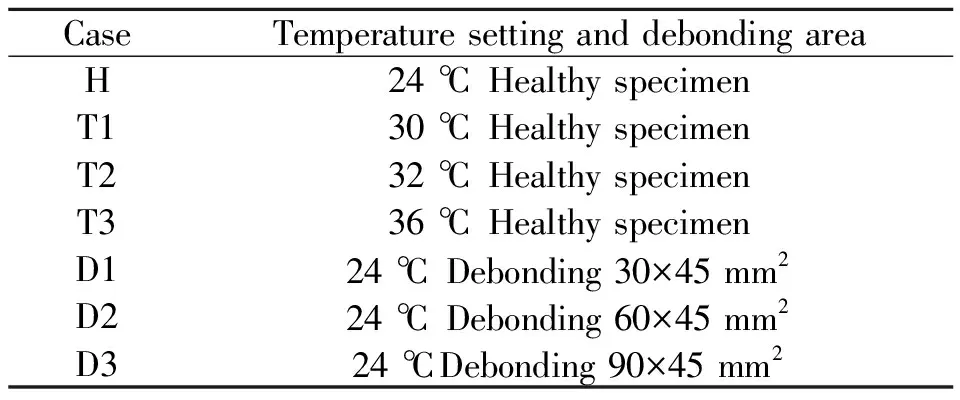

为探究温度对高频局部振动方法的影响,在温变工况下对绝热层/药柱试件进行了测试。将绝热层/药柱试件(规格与图2相同)放入高低温交变试验箱(型号LRHS-504B-LJ)中,模拟环境温度变化。通过压电晶片原位高频主动激励测试系统得到不同工况下的高频局部振动响应曲线,各工况下温度箱的温度设置与脱粘损伤程度如表1所示。

表1 各工况下温度箱的温度设置与脱粘损伤程度

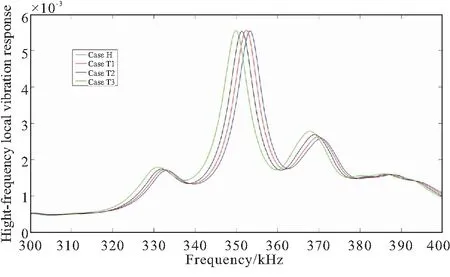

在每种工况下,将试件放置于高低温交变试验箱内一段时间,待结构整体温度稳定后再进行数据采集。激励电压设为2 V,扫频范围设为300~400 kHz,频率点数1001个。图6是H工况、T1~T3工况下的高频局部振动响应曲线,体现了温度对高频局部振动响应信号的影响。

图6 温度影响下完好试件的高频局部振动响应曲线Fig.6 High-frequency local vibration response curves of intact specimensunder the influence of temperature

从图6可看出,即使试件结构处于健康状态,高频局部振动响应信号仍然发生了较大变化,随着温度的升高,曲线向左偏移而整体趋势不变。与工况H相比,温度差越大,曲线的偏移量越多。

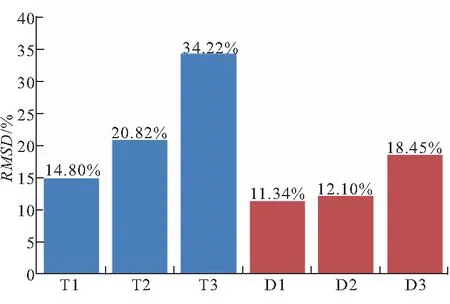

为量化表征温度、脱粘损伤对高频局部振动响应信号的影响,以工况H的高频局部振动响应信号为基准,根据式(4)计算得到工况T1~T3、工况D1~D3的损伤指标,如图7所示。

图7 不同工况的损伤指标RMSD统计值Fig.7 RMSD statistics of damage index under different working conditions

图7显示,当温差仅为6 ℃时,T1工况下的指标即达到了14.8%,高于D1~D2损伤工况下的相应指标;T2工况下,温差为8 ℃时,指标为20.82%,已高于D1~D3损伤工况下的数值。综合以上分析,高频局部振动方法具有较强的温度敏感性,温度变化会影响高频局部振动方法对于界面脱粘损伤的识别能力,若不采取相应的补偿措施,将导致损伤误报。

由于温度变化会引起高频局部振动响应曲线的整体偏移,因此可采用有效频移方法,对温度变化后的曲线进行反向移动,消除温度影响。

当高频局部振动响应信号受温度升高影响向左偏移时,具体的补偿算法为

()()=-1(-)

(9)

同理,当高频局部振动响应信号受温度降低影响向右偏移时,具体的补偿算法为

()()=-1(+)

(10)

式中为测量的频率步长;下标为迭代次数。

每迭代一次,通过式(4)计算变化后的高频局部振动响应信号与基准信号间的均方根偏差值。经过充分迭代后,可获得的最小值,使补偿后的高频局部振动响应信号与基准信号间的差异降至最小,从而实现温度补偿。

3.2 温变工况下的脱粘损伤识别

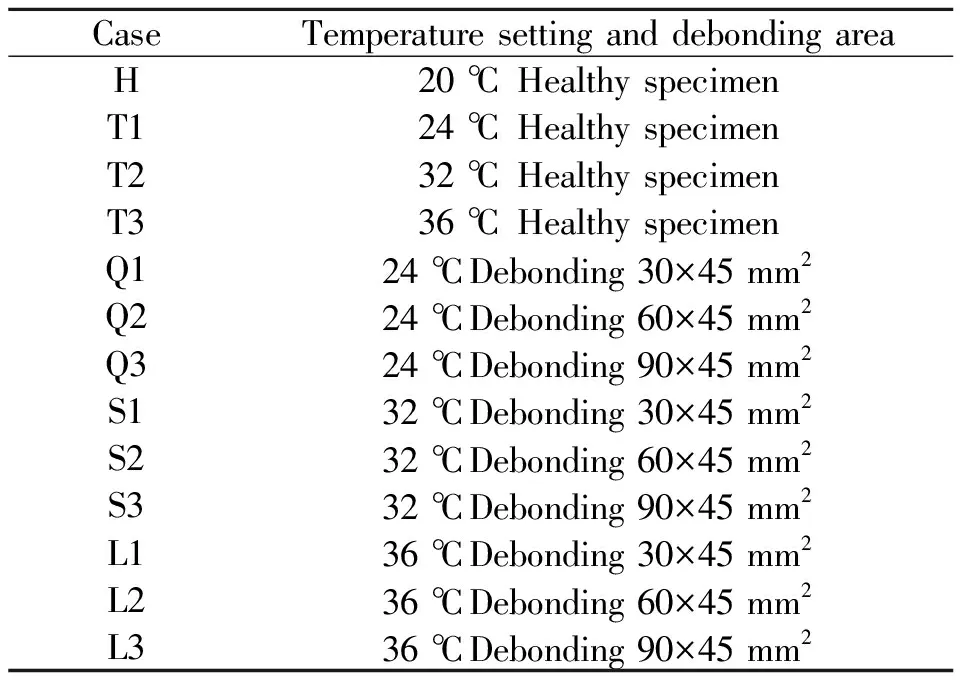

结合上节所述温度补偿思想,进行了温变工况下的绝热层/药柱界面脱粘监检测实验。以温度箱设置为20 ℃,试件结构处于健康状态时为基准工况H,研究了不同工况下高频局部振动响应信号的变化,实验工况设置如表2所示。

表2 实验工况设置

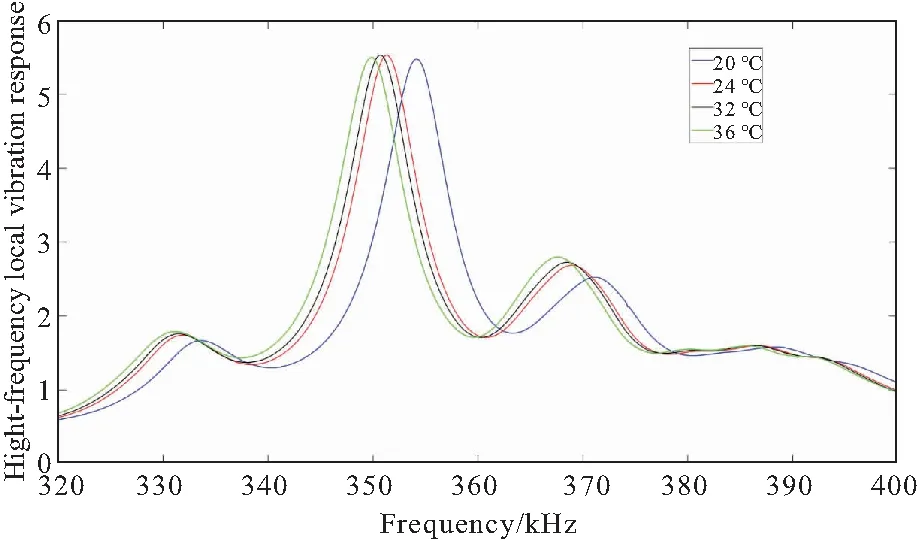

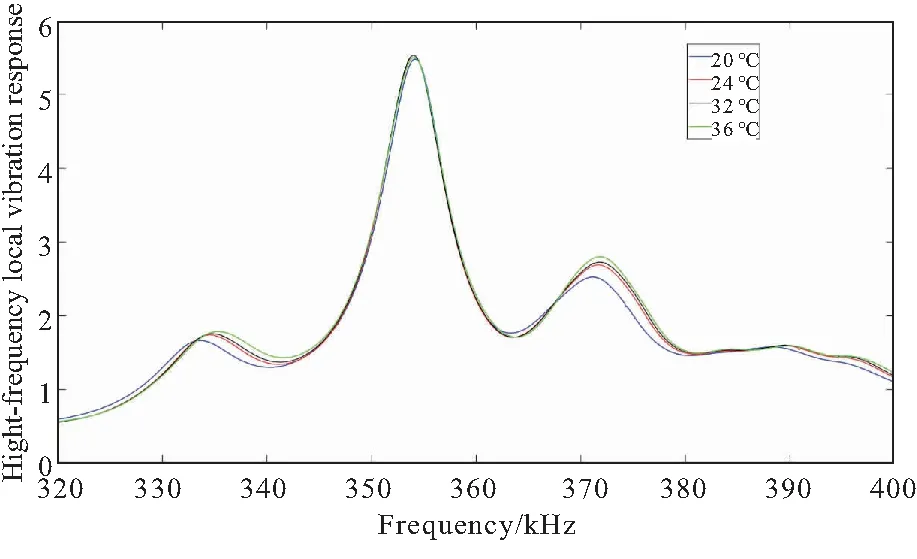

每种工况的扫频区间仍为300~400 kHz,为验证温度补偿的有效性,将T1~T3工况(分别对应24、32、36 ℃)的信号补偿至20 ℃,补偿前后的高频局部振动响应曲线如图8所示。由于平移会导致频率边界发生变化,因此截取320~400 kHz频段进行展示。

(a)Before temperature compensation

(b)After temperature compensation图8 温度补偿前后的高频局部振动响应曲线Fig.8 High-frequency local vibration response curves before and after temperature compensation

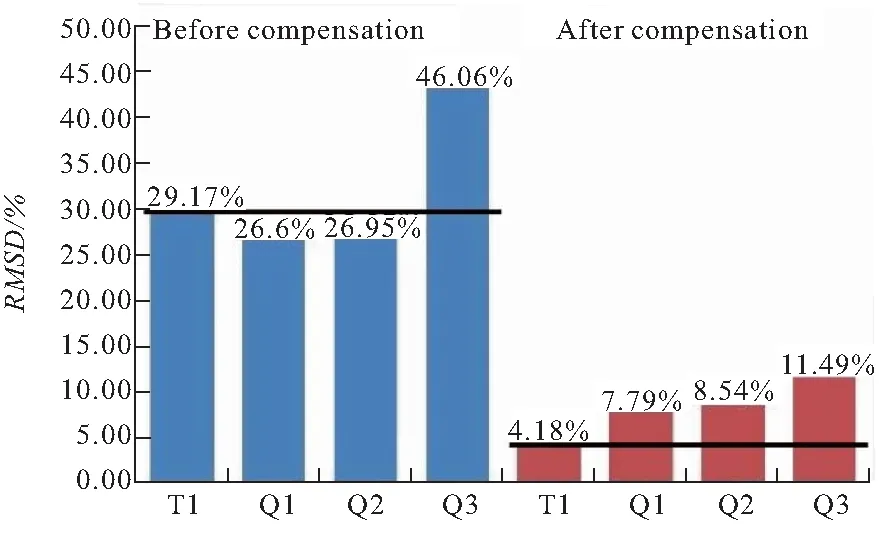

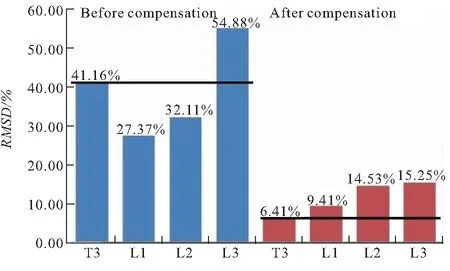

根据式(4),将工况T1~T3、工况Q1~Q3、工况S1~S3、工况L1~L3直接与工况H相比较,可得到温度补偿前的损伤指标;以工况H为基准参考数据,对上述各工况的数据进行平移后,计算得到温度补偿后的损伤指标。图9显示了在24、32、36 ℃工况下温度补偿前后的值。

(a)24 ℃

(b)32 ℃

(c)36 ℃图9 温度补偿前后不同工况的损伤指标RMSD值Fig.9 RMSD statistics of damage indexunder different working conditions before and after temperature compensation

如图9所示,工况T1~T3表示温度变化对健康结构的影响。对于24 ℃的各工况,温度补偿前仅有工况Q3的损伤指标大于工况T1所对应的损伤指标,无法识别出工况Q1、Q2的损伤;对于32 ℃的各工况,温度补偿前仅有工况S2、S3的损伤指标大于工况T2所对应的损伤指标,无法识别出工况S1的损伤;对于36 ℃的各工况,温度补偿前仅有工况L3的损伤指标大于工况T3所对应的损伤指标,无法识别出工况L1、L2的损伤。

当温度补偿算法作用于高频局部振动响应信号后,各工况下的损伤指标均有一定程度的下降,表明温度的影响得到了削弱。此时,工况Q1~Q3、S1~S3、L1~L3的损伤指标分别大于工况T1、T2、T3的指标,各温度下三种不同程度的脱粘损伤均能识别出来。因此,温度补偿算法基本消除了温度对高频局部振动方法的影响,避免了损伤误报。

4 结论

(1)实验结果显示,界面脱粘导致高频局部振动响应曲线共振频率发生偏移,且共振频率点处峰值产生变化,损伤指标值随着界面脱粘程度的增大而增大,表明高频局部振动方法可实现对人工脱粘结构试件界面脱粘的原位、实时、在线监检测。

(2)研究温度对高频局部振动方法的影响发现,高频局部振动方法具有较强的温度敏感性,温度影响可能造成损伤误报。利用有效频移方法对温度变化后的高频局部振动响应曲线进行了温度补偿,实现了温变工况下的界面脱粘损伤识别。

- 固体火箭技术的其它文章

- 吸气式高速飞行器内外流耦合设计与多学科设计优化

- 固体发动机挂机滑块与壳体连接结构优化①

- 基于卷积神经网络的固体火箭发动机内弹道参数辨识①

- 实测燃速处理误差对内弹道性能预示的影响分析①

- A novel energetic potassium salt of 2,3,5,6-tetranitro-4H,9H-dipyrazolo [1,5-a:5',1'-d][1,3,5]triazinane:Synthesis,crystal structure and performance①

- Formulation research on UV-curable polyether modified HTPB solid propellant for 3D printing①