固体发动机挂机滑块与壳体连接结构优化①

杨 琨,李青频,孙展鹏,李 毅,张毅铭

(中国航天科技集团有限公司四院四十一所,西安 710025)

0 引言

随着导弹武器的作战半径不断扩展,机载导弹的需求越来越多,机载导弹的直径也越来越小,以便实现战斗机挂机需求,使导弹能够具有反应灵活、可快速投入战斗等特点。

目前使用较多的挂机结构为金属吊耳结构,吊耳结构的结构和成型工艺复杂,并且由于吊耳结构存在止动区,使得其结构质量较大。此外,复合材料壳体吊挂技术也有应用,但其结构和成型工艺更复杂,成型周期长、成本高,且复合材料壳体吊挂结构质量占壳体总质量比例较高,不利于提高发动机质量比。相比于吊耳结构和复合材料壳体挂机结构,滑块结构具有结构紧凑、成型简单、结构质量轻等特点,更适用于小直径发动机挂机。目前,固体火箭发动机壳体上的滑块结构多应用于厚壁壳体上,且与发动机壳体通过焊接等方式连接,结构形式笨重。

本文主要研究薄壁固体火箭发动机滑块与壳体一体连接结构优化,通过参数敏感性分析,确定了影响滑块结构应力和质量的主要参数,并进一步通过拓扑优化方法,对滑块结构进行减重设计。

1 滑块加强区域优化设计

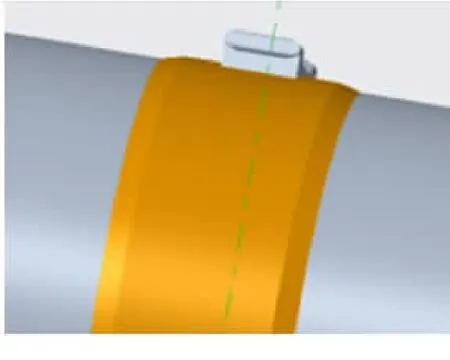

本文优化的发动机壳体结构图见图1。发动机壳体上分布两处滑块,分别位于壳体前裙和筒段处,滑块间距和尺寸按照GJB 1C—2006《机载悬挂物和悬挂装置接合部位的通用设计准则》执行,滑块通过持弹面与飞机挂架连接。

(a)Motor case

(b)Slider structure图1 发动机壳体结构图Fig.1 Schematic diagram of motor case

本文主要对固体火箭发动机滑块与壳体连接区域进行加强优化设计,滑块加强区域优化设计的原则为在满足外载荷使用条件的前提下,使滑块加强区域质量最轻。

1.1 滑块结构及载荷输入

由于滑块承受的载荷随飞机工况不同而变化,且需要同时承受、、三向载荷,对图1所示结构进行分析,其不能满足滑块挂机载荷使用要求,因此需要对滑块与发动机壳体的连接结构进行优化设计。

壳体与滑块材料为D406A,材料性能见表1。滑块挂机载荷见表2。其中,向载荷由后滑块单独承受,向及向载荷由两滑块共同承受,各方向上极限载荷需考虑同时加载。

表1 D406A 钢材料性能(20 ℃)

表2 滑块挂机载荷

1.2 滑块结构参数化设计

优化设计分为参数敏感性分析和拓扑优化两部分。其中,参数敏感性分析可快速确定对结构应力和质量影响最大的参数,拓扑优化可进一步降低结构质量。参数敏感性分析和拓扑优化流程图见图2和图3。

图2 参数敏感性分析流程Fig.2 Parameter sensitivity analysis process

图3 拓扑优化分析流程Fig.3 Topology optimization analysis process

原结构不能满足使用要求,需对壳体滑块区域加强。加强设计分为两部分,一为壳体滑块区域加强设计,二为滑块四周与壳体的过渡设计。

在满足挂机载荷使用要求的前提下,加强设计要求滑块加强结构质量尽可能轻,因此需要确定对滑块结构应力和质量影响较大的设计参数。采用ANSYS workbench对影响滑块结构应力和质量的参数进行敏感性分析。壳体滑块区域加强设计包含3个参数:加强区域厚度(_1)、宽度(_2)和加强区域与壳体的过渡长度(_3)。滑块四周与壳体的过渡设计包含6个参数:轴向过渡区域高度(_4)、长度(_5)及倒角(_6)和环向过渡区域高度(_7)、长度(_8)及倒角(_9),见图4。分析9个参数对壳体应力影响的敏感性,敏感数值越大,该参数对结果的影响越大,分析结果见图5。

图4 参数示意图Fig.4 Schematic diagram of parameters

(a)Result of strengthen regional (b)Result of axial transition (c)Result of circular transition图5 壳体应力敏感性分析结果Fig.5 Case stress sensitivity analysis results

从图5可看出,9个参数中对壳体应力较敏感的有加强区域厚度(_1)、轴向过渡区域高度(_4)和环向过渡区域高度(_7)。其中,加强区域厚度和轴向过渡区域高度与壳体应力为负相关关系,即增加加强区域厚度或增加轴向过渡区域高度,可降低壳体应力,环向过渡区域高度与壳体应力为正相关,即增加环向过渡区域高度,会使壳体应力增加。

进一步对加强区域厚度(_1)、轴向过渡区域高度(_4)和环向过渡区域高度(_7)3个参数进行壳体应力和质量敏感性分析,分析结果见图6。从图6可看出,3个参数中对壳体应力最敏感的为轴向过渡区域高度,环向过渡区域高度次之,加强区域厚度敏感度最低;对壳体质量最敏感的为加强区域厚度,环向过渡区域高度和轴向过渡区域高度对壳体质量的敏感性很低。通过分析,降低壳体应力的优化方向为增加轴向过渡区域高度和加强区域厚度、减小环向过渡区域高度;降低壳体质量的优化方向为减小加强区域厚度。可看出,加强区域厚度增加能够降低壳体应力,但会增加壳体质量,由于加强区域厚度对质量很敏感,对壳体应力敏感度低于轴向过渡区域高度。因此,在满足使用条件下,尽可能减小加强区域厚度。

(a)Result of stress sensitivity

(b)Result of weight sensitivity图6 壳体应力和质量敏感性分析结果Fig.6 Case stress and mass sensitivity analysis results

1.3 滑块结构拓扑优化

通过参数敏感性分析可以得到,加强区域厚度对壳体质量最敏感。采用ANSYS workbench对发动机壳体进行拓扑优化,优化区域为壳体加强区域,优化目标为减少加强环50%质量,计算结果见图7。

拓扑优化结果表明,壳体加强区域下半部分可以去除,综合考虑各种因素,优化设计之后的壳体最终结构图见图8,加强区域减重60.44%。

图7 拓扑优化结果图Fig.7 Topology optimization result

图8 壳体最终结构图Fig.8 Final structure of case

1.4 滑块加强区域有限元计算

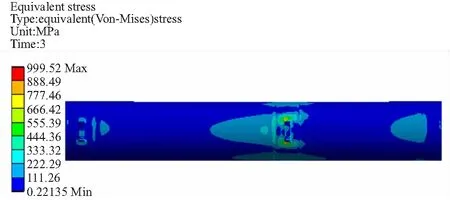

对最终发动机壳体进行有限元计算,计算在挂机载荷作用下发动机壳体应力分布情况。

滑块挂机载荷见表2,壳体共包含2个滑块,分别位于前裙和筒段,网格划分如图9所示,计算时前后裙端面施加固支约束,与试验约束条件一致。考虑挂机载荷方向,表2载荷可以组合出8种工况。由于发动机的对称性,计算以下4种工况:-++、--+、+++、+-+。计算结果见表3。

图9 网格划分Fig.9 Mesh dividing of case

表3 发动机壳体应力最大值

从表3可见,+++工况下发动机壳体应力值最大,该工况下发动机壳体应力云图见图10。图11为原结构壳体+++工况下发动机壳体应力值。从图10和图11可以看出:(1)相比于原结构在+++工况下发动机壳体应力最大值为1500.3 MPa,优化设计后的结构在+++工况下发动机壳体应力最大值为999.52 MPa,小于材料屈服极限1320 MPa,能够满足使用要求;(2)发动机壳体应力最大位置位于筒段滑块处,前裙滑块处应力较小,原因在于前裙滑块只需承受向和向力,而筒段滑块需承受、、三向力;(3)应力最大位置位于滑块与发动机壳体过渡区汇集处,过汇集处后应力明显减小,优化设计后的发动机壳体筒段应力小于300 MPa。

(a)Full model

(b)Slider area图10 +x+y+z工况发动机壳体应力云图Fig.10 Stress cloud diagram of motor case under +x+y+z working conditions

图11 原结构壳体+x+y+z工况发动机壳体应力云图Fig.11 Stress cloud diagram of motor case under +x+y+z working conditions of original structure case

2 滑块结构静力试验

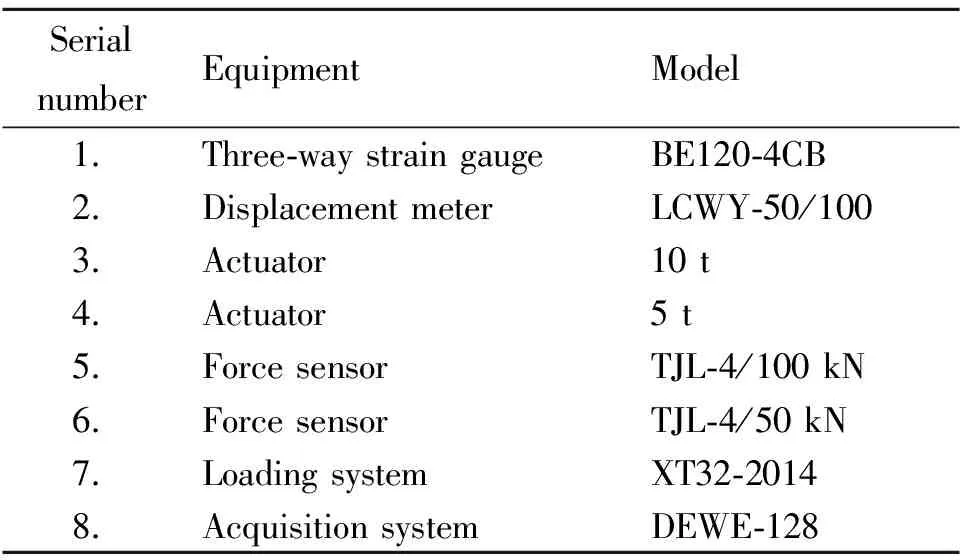

发动机壳体上滑块在挂机载荷作用下应力分布复杂,为了考核发动机壳体的承载能力及验证有限元仿真的准确性,开展滑块结构静力试验,试验工况为+++工况。

试验用全尺寸发动机壳体,静力试验采用前后滑块同时加载的方式,通过作动筒对滑块施加、、向载荷。试验装配示意图见图12。

试验用部分设备见表4。试验现场图见图13。

图12 试验装配示意图Fig.12 Schematic diagram of test assembly

表4 部分试验设备

图13 试验现场图Fig.13 Picture of test site

3 优化结果与试验结果分析

载荷加载曲线见图14,部分应变测点示意图见图15,每个测点测量3个方向的应变:0°、45°和90°。

图14 试验加载曲线Fig.14 Loading curves of test

(a)Front slider (b)Rear slider图15 部分应变测点示意图Fig.15 Schematic diagram of some measuring points

从图14可以看出,加载等级共8级,每一级均平稳加载,满足设计要求。由计算可知,壳体在滑块载荷作用下应力最大位置位于滑块与发动机壳体过渡区汇集处,该处由于结构原因无法粘贴应变片,试验过程中无法得到壳体最大应力分布处应变值。因此,在试验过程中,通过测量每个滑块周围12个点的应变值得到其应力值,与有限元结果进行对比。从表5可以看出,a10测点45°应变片故障未能测得数据。此外,其余各向应变随加载等级线性增长。通过测点应变,可以计算得到该测点的主应力,进而得到该测点的Mises应力值。对于45°应变片,可以通过式(1)计算得到主应变,通过式(2)计算得到主应力,通过式(3)计算得到Mises应力。

(1)

(2)

(3)

式中、、分别为三个方向的测量应变值;为最大主应变;为最小主应变;为最大主应力;为最小主应力;为最大剪应力;为弹性模量;为泊松比。

表5为各个测点应变值及计算得到的Mises应力值。图16为试验结果与有限元结果应力趋势图。

从表5和图16可以看出:

(1)发动机壳体滑块区域试验应力分布与有限元计算应力分布趋势一致;

(2)有限元应力结果大于试验应力结果,因为有限元模型中壳体各部位壁厚为下限值,试验发动机壳体各部位壁厚大于有限元模型壁厚;

(3)试验无法测得壳体最大应力处的应变值,由于试验与有限元一致性较好,由有限元结果可知,发动机壳体在挂机载荷作用下最大应力999.52 MPa,小于壳体材料屈服强度1320 MPa,能够满足使用要求。

表5 滑块附近测点应力-应变值

(a)Front slider

(b)Rear slider图16 试验结果与有限元结果应力趋势图Fig.16 Stress trend diagram of test results and finite element results

4 结论

本文对固体火箭发动机滑块与壳体连接结构进行加强优化设计,包含参数敏感性分析和拓扑优化两部分,并对滑块结构进行了静力试验。研究结果表明:

(1)通过在固体火箭发动机壳体与滑块连接区域增加过渡的方式,能够使壳体应力大幅降低,达到使用要求;

(2)对壳体应力最敏感的参数为轴向过渡区域高度(_4),对壳体质量最敏感的参数为加强区域厚度(_1);

(3)滑块加强结构拓扑优化减重60.44%,减重效果显著,可减重区域位于远离滑块受力区域;

(4)发动机壳体滑块结构静力试验应力结果与有限元计算结果误差小于10%,验证了本设计方法的合理性和准确性。

- 固体火箭技术的其它文章

- 吸气式高速飞行器内外流耦合设计与多学科设计优化

- 基于卷积神经网络的固体火箭发动机内弹道参数辨识①

- 实测燃速处理误差对内弹道性能预示的影响分析①

- A novel energetic potassium salt of 2,3,5,6-tetranitro-4H,9H-dipyrazolo [1,5-a:5',1'-d][1,3,5]triazinane:Synthesis,crystal structure and performance①

- Formulation research on UV-curable polyether modified HTPB solid propellant for 3D printing①

- 缠绕工艺关键参数对T800碳纤维复合材料壳体强度的影响①