基于光纤光栅传感器的湿法缠绕包覆工艺中固体推进剂药柱动态应变测试技术①

李宝星,舒慧明,朱佳佳,王 中,李宏岩

(西安近代化学研究所,西安 710065)

0 引言

湿法带药缠绕包覆技术是在粘结剂辅助下,通过自动化方式,将连续的纤维包覆材料缠绕于固体推进剂药柱表面,起到承压、隔热和限燃的作用。湿法缠绕包覆技术具有机械化、连续化生产的优势,是实现批量化制备中小型导弹装药包覆的重要手段,由此可增加中小型导弹动力装置的生产效率,同时增加推进剂的装填系数,减重效果明显,具有十分巨大的发展潜力。

固体推进剂药柱在进行湿法缠绕包覆过程中,须对缠绕纤维施加一定的张力,以保证纤维缠绕层的成型质量,同时纤维会给推进剂药柱施加一定压力,从而产生预应力,当预应力作用超过推进剂药柱本体的屈服强度时,推进剂药柱内部结构将造成破坏,从而导致缠绕包覆产品结构失效。然而,预应力的大小和湿法纤维缠绕包覆工艺参数密切相关,由于纤维缠绕过程属于旋转动态的,同时纤维与药柱表面经历了多次摩擦,对准确掌握推进剂药柱受到的预应力带来很大困难。

目前,固体推进剂药柱在缠绕机上的动态缠绕包覆过程中的应变测试尚未形成切实有效的测试方法。主要存在以下两方面问题:一方面,常规应变传感器尺寸过大,难以与圆柱形推进剂药表面贴合,同时对纤维缠绕型面造成一定影响;另一方面,推进剂药柱缠绕包覆过程中转速超过100 r/min,在高速旋转动态过程推进剂药柱应变采集信号的传递与储存也是十分困难。基于上述问题本文尝试采用光纤光栅传感器(简称FBG传感器)对推进剂药柱表面所产生的应变进行测量,并采用光纤滑环解决高速旋转动态应变测试问题。目前,FBG传感器已经广泛应用于材料的应变、温度、固化度、振动、损伤与断裂等实时的监测。在应变测试方面,张焘等利用光纤光栅传感器在固体发动机药柱结构温度载荷响应测试中的应用进行了研究,植入式光纤光栅传感器可以实现对固体推进剂的内部温度场和应变场的实时在线监检测,且测量一致性很好,可实现推进剂药柱内部结构监测。余尚江等通过将光纤光栅传感器埋入混凝土中,在冲击条件下对混凝土试件的应变进行测试。结果表明,采用埋入光纤传感器来实现混凝土结构内应变的直接测量可行。章征林等在混凝土的内爆炸试验中,利用光纤光栅传感器技术对混凝土表面的应变进行了测量。丰雷等为直观评估炸药的性能,设计了相关的测试系统对高强度壳体中的炸药爆炸应变进行了测量。张焘等利用光纤光栅传感器,对固体推进剂内部的应变进行了测量,获得了固体推进剂内部的应变变化规律。范微等研制了一种基于FPGA的推进剂药柱大应变存储试验装置,用于测试模拟发动机发射过载条件下推进剂药柱的应变情况。

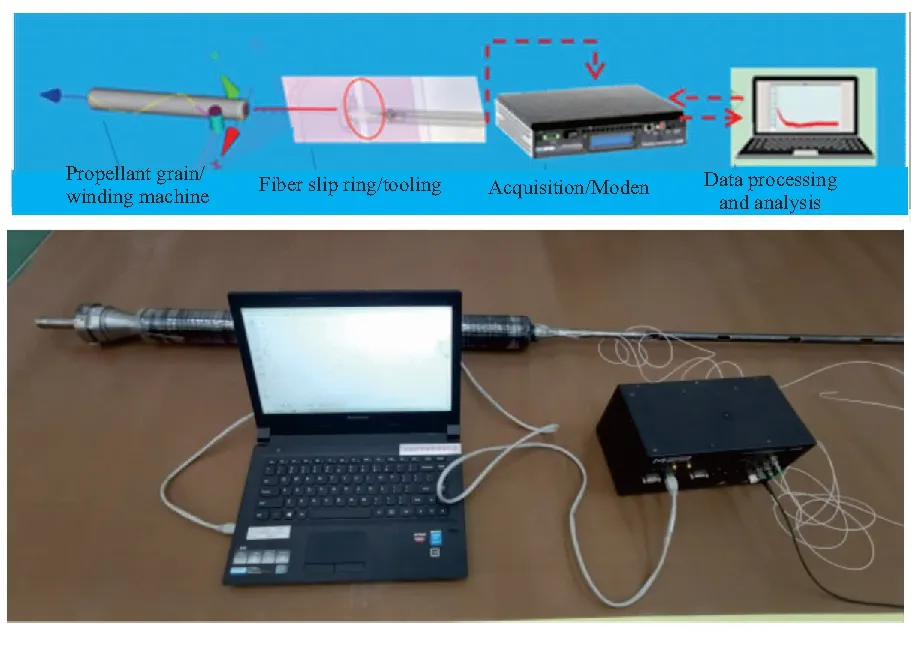

综上,FBG传感器在应变测试方面得到了充分的应用,其可行性得到证实。然而,针对推进剂药柱缠绕包覆过程中动态应变特性的研究十分鲜见。本文采用FBG传感器、光纤滑环、专用工装和光纤光栅解调仪搭建推进剂在缠绕包覆及纤维固化过程中的旋转动态应变测试系统,研究推进剂药柱在缠绕包覆过程受到纤维张力以及固化应力给推进剂带来的应变,解决固体推进剂药柱湿法缠绕包覆过程中的应变测试问题。

1 光纤光栅传感器测试原理

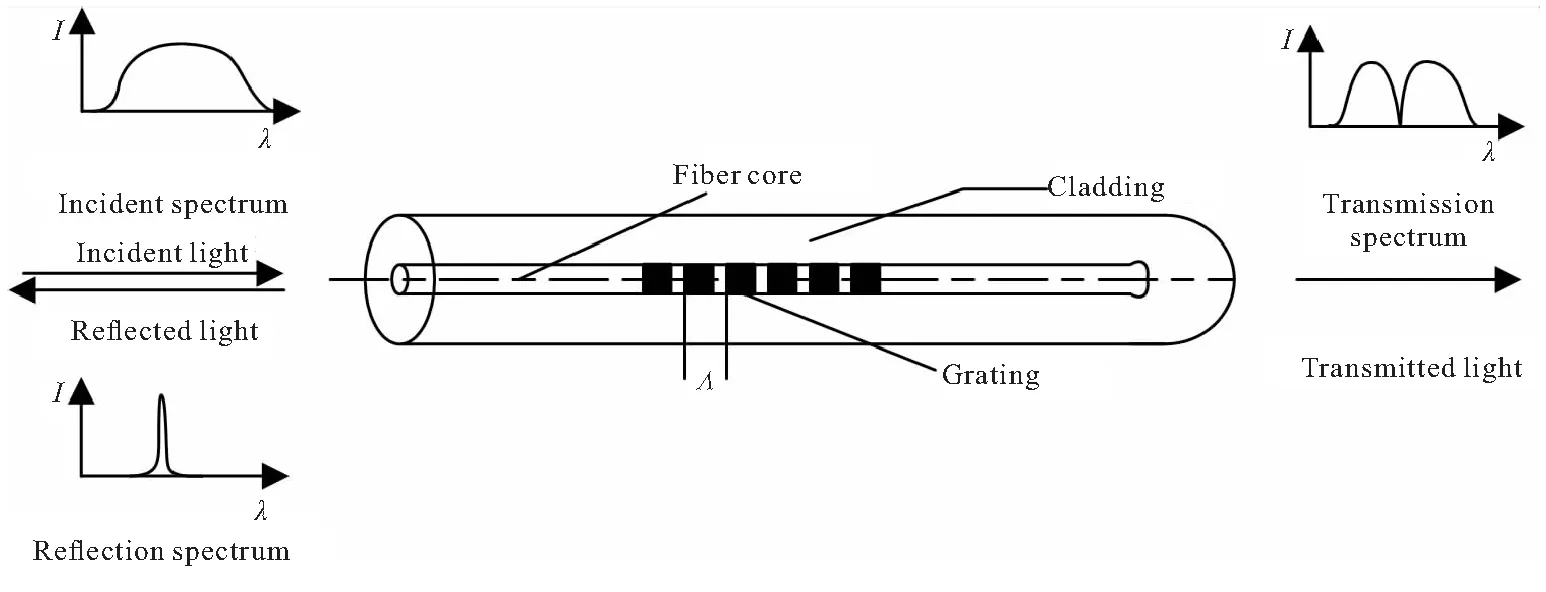

光纤光栅是利用掺杂光纤的紫外光敏特性,通过空间周期性强紫外激光照射使外界入射光子和纤芯里面的掺杂粒子相互作用,使纤芯形成折射率沿轴向非周期性或周期性分布的结构,从而形成空间相位光栅。FBG结构如图1所示,其中,内层为纤芯结构,外层为包层结构,纤芯的折射率比包层的折射率稍大。图1中,为光栅的周期,当光波通过FBG传感器时,满足特定波长的光被光纤光栅反射回去,其他波长的光则会透过。

图1 光纤光栅传感器安装结构示意图Fig.1 Schematic diagram of installation structure of FBG sensor

根据光纤耦合理论,光纤光栅的谐振方程为

=2

(1)

式中为光纤光栅中心波长;为纤芯有效折射率;为光栅周期。

由此可知,光纤光栅中心波长由其纤芯有效值折射律和光纤光栅周期共同决定。对式(1)微分可得

Δ=2Δ+2Δ

(2)

由式(2)可知,或改变时,光纤光栅中心波长会发生漂移。

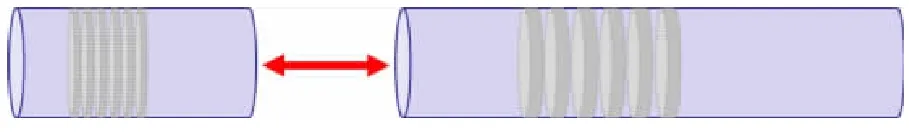

光纤光栅在温度变化和应力(应变)变化条件下,相应会发生伸长或缩短(如图2所示),均会影响光栅周期,从而导致光纤光栅中心波长会发生漂移。

图2 光纤光栅周期变化示意图Fig.2 Schematic diagram of period change of FBG

(1)应变(力)影响规律

无论是对光栅进行拉伸还是压缩,均会导致光栅周期发生变化。此外,光纤本身具有的弹光效应决定了其有效折射率必随外界应力状态的变化而变化。在忽略外界温度的影响,应力、应变引起光纤光栅中心波长漂移ΔB可表示为

ΔB=(1-)··B=··B

(3)

式中为FBG的弹光系数;为测量应变的灵敏度;为应变。

(2)温度影响规律

温度变化引起光纤光栅中心波长漂移ΔB可用表示为

ΔB=BΔ=B(+)Δ

(4)

式中为FBG的热膨胀系数;为FBG的热光系数。

在不同温度环境下,采用光纤光栅温度补偿传感器可以克服温度对应变测量的影响。

2 旋转动态应变测试系统

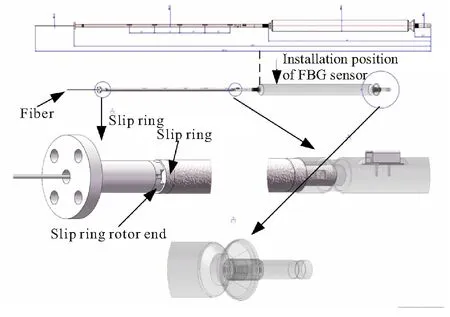

通过搭建旋转动态应变测试系统对湿法缠绕包覆的连续旋转工艺中推进剂药柱受到的应变实时监测,测试系统的组成如图3所示,包括光纤(光纤上可含多个FBG传感器)、光纤滑环和滑环固定装置、调制解调器以及数据采集装置。其中,光纤及光纤滑环的连接示意图如图4所示,首先将刻有光纤传感器的光纤布设在药柱表面,光纤传感器的安装方向与推进剂药柱的轴向平行,距离推进剂近端100 mm,位置如图中箭头所示,FBG传感器安装位置处涂上一层薄薄的粘结剂,用于固定FBG传感器器;光纤则是从连接杆中心穿出,并与连接杆固定在一起,通过光纤滑环两端完成光纤连接,使得光纤的一段连接FBG传感器,另一端连接采集调制解调器,由此完成信号的传输。光纤及光纤滑环连接好后,将推进剂药柱旋转轴的两端固定在缠绕机左右气动卡盘上,使推进剂药柱随着缠绕旋转速度进行旋转。在缠绕过程中,利用光纤滑环的定子和转子来确保旋转轴和推进剂药柱上的纤维跟随者旋转轴同步旋转,则与调制解调器连接的纤维保持不动,同时确保信号传输的可靠稳定。测试系统和缠绕系统调试完毕,即具备固体推进剂湿法缠绕包覆工艺中的动态应变测试条件。

图3 旋转动态应变测试系统示意图Fig.3 Schematic diagram of rotating dynamic strain measurement system

图4 光纤及光纤滑环连接示意图Fig.4 Schematic diagram of fiber and fiber slip ring connection

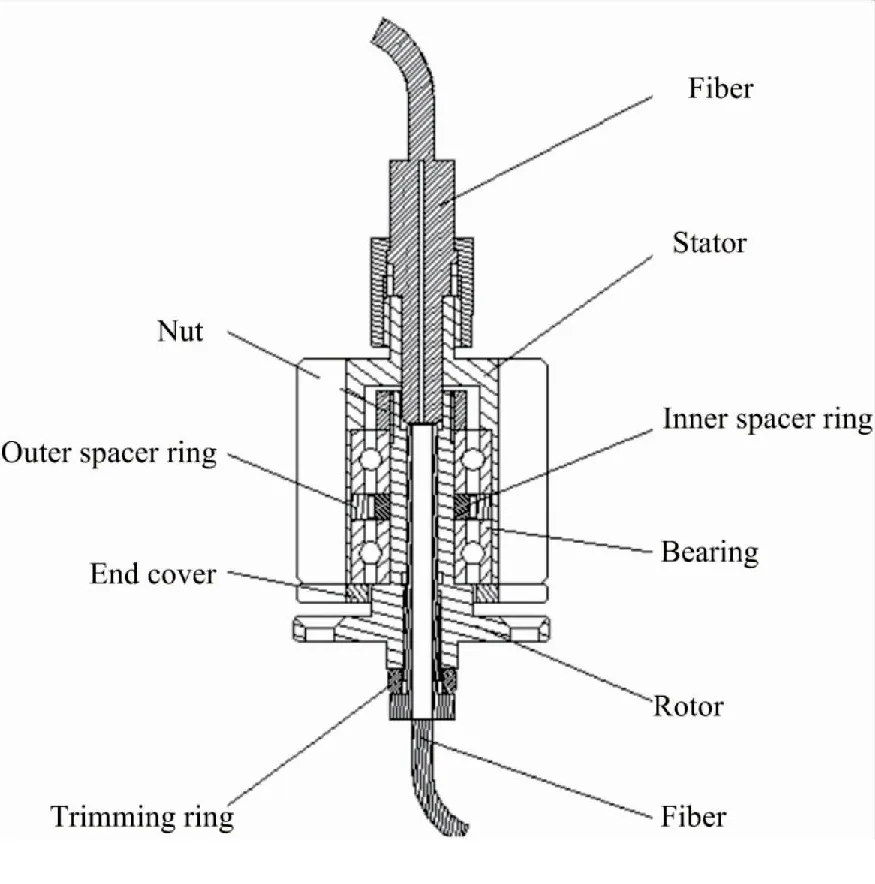

光纤滑环的结构如图5所示,为光纤与光纤直接对接耦合结构,图中定子为固定端,转子为旋转端,转子的一端设于定子内并相对于定子旋转。在定子和转子之间设有两个轴承。定子的另一端设有用于固定轴承的端盖,转子的一端设有用于固定轴承的螺母,端盖与下部的轴承抵接,螺母与上部的轴承抵接。在两个轴承之间设有内隔环和外隔环。转子的另一端设有用于调节光纤在转子内位置的修切环。

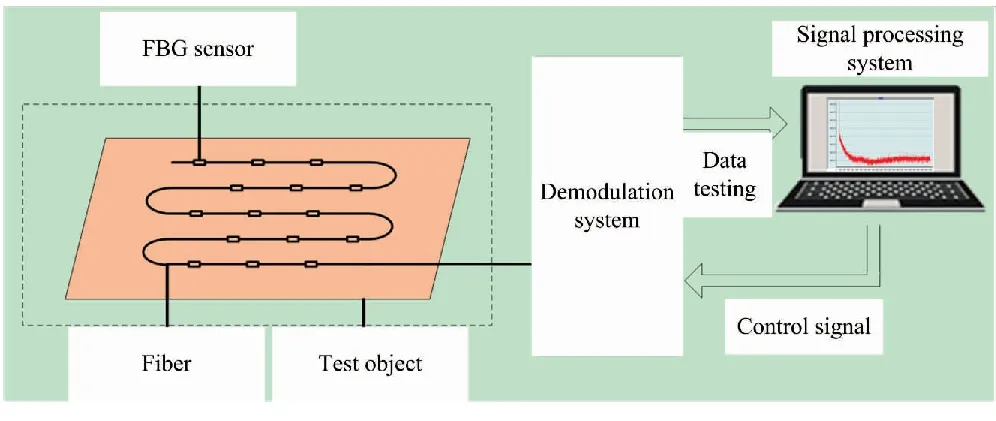

光纤传感测试原理图如图6所示,光纤光栅传感系统包括传感部分和解调部分。FBG传感器埋入被测物体表面,由光纤作为光波传输通道,传感过程是通过外界参量对光纤光栅中心波长的调制来实现,而解调过程恰好相反,是将反射波长的变化量转化为未知的外界参量信息的过程。不同中心波长的FBG传感器组成传感,感应待测结构沿线分布各点的应力应变,并使它们的反射光波长发生改变;不同的改变的反射光经传输光纤从测量现场传出,通过光纤光栅解调器探测其波长改变量的大小,并将它们转换成电信号;并输出给PC机进行数据处理和分析,对待测结构各个测点的应力应变大小统计。

图5 光纤滑环组成结构示意图Fig.5 Schematic diagram of composition and structure of fiber slip ring

图6 传感测试原理图Fig.6 Schematic diagram of sensing test system

调制解调器选用sm130型光纤光栅解调仪,测试性能参数如下:光通道数4个;波长1510~1590 nm;波长稳定性2 pm;波长重复性1 pm;传感器最大容量20个;工作温度0~50 ℃。

光纤光栅传感器性能参数:工作温度-40~ 120 ℃;检测范围0~10 000 με;波长范围1510~ 1590 nm;接口fc/apc;测量误差在5%范围内。

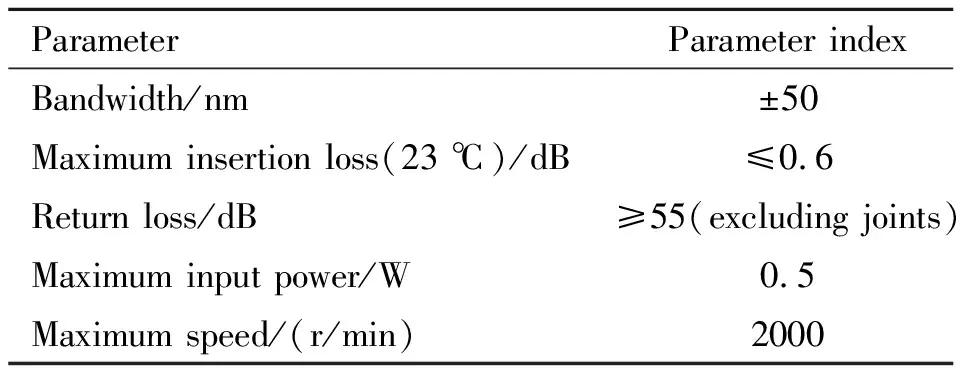

本文试验选用FO100A系列单通道光纤滑环,可360°不受限制的连续或断续旋转,同时满足大量的数据和信号的传输,且在动态旋转过程中具有良好的机械性能。在测试过程中,为了降低插入损耗,选择使用其单模测试类型,该系列单通道光纤滑环性能参数如表1所示。

表1 FO100A 系列单通道光纤滑环性能参数

在推进剂药柱湿法缠绕包覆工艺,旋转动态应变测试系统中采用光纤光栅传感器与常规的应变片传感器相比,具有以下优点:

(1)光纤光栅结构简单,尺寸较小,易于埋入或附着结构体表面,可满足更细微结构的测试;

(2)光纤光栅传感频带宽、动态范围大而且测量精度和灵敏度高;

(3)通过光纤滑环将传感信号连通,满足转动的药柱表面应变的测量,而常规应变传感器的连接方式难以满足。

3 旋转缠绕动态应变测试

旋转动态应变测试涉及主要原料与设备有:EP-170环氧树脂,陕西太航阻火聚合物有限公司;T700碳纤维,日本东丽;数控纤维缠绕机(非标)。

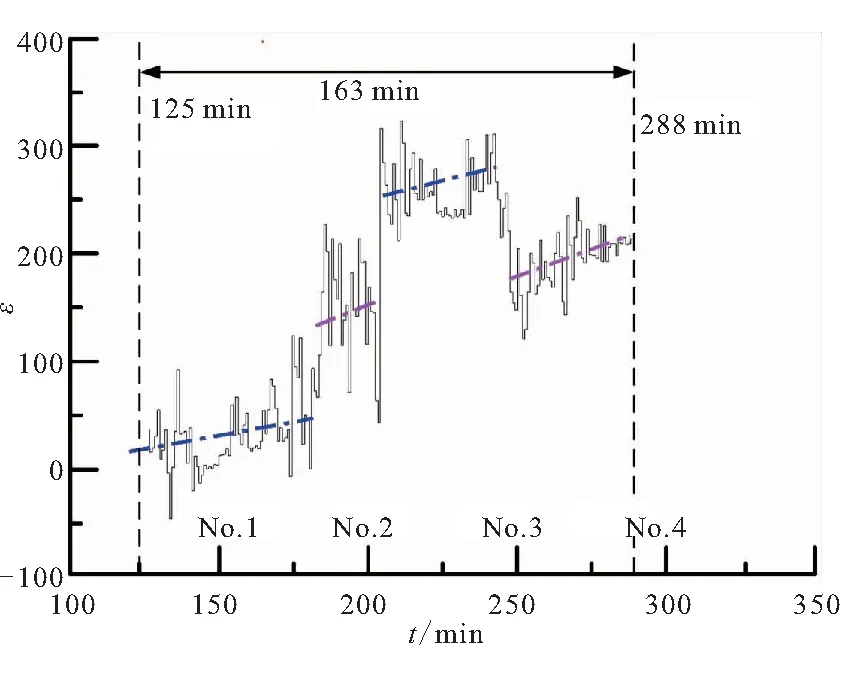

本次测试固体推进剂药柱为压伸成型工艺改性双基推进剂药柱,试样外径为65 mm,在慢速压缩试验中该推进剂药柱结构最大破坏应变值为2.5%。在湿法纤维缠绕过程中采用12K单束纤维,数控纤维缠绕机转速为6.28 rad/s,轴方向移动速度为6 mm/s,纤维缠绕张力设置为35 N,纤维的带宽为6 mm,纤维输送速度根据纤维缠绕中设置的张力、缠绕机转速以及轴方向上的移动速度进行自适应调整。在缠绕过程中,设置了螺旋缠绕(缠绕角为30°)和环向缠绕(缠绕角为90°)各2层,顺序为螺旋缠绕→环向缠绕→螺旋缠绕→环向缠绕。为了排除光纤传感器安装的影响,光纤传感器采用300 mm长裸光纤,推进剂药柱两端均与缠绕旋转轴固定,通过光纤滑环,可跟随缠绕轴的旋转速度一起旋转,以避免纤维在缠绕过程中与推进剂药柱发生相对偏转。由于应变测量时,FBG传感器对温度较敏感,因此在测试过程中,采用辅助光纤传感器(置于同样带胶纤维静态环境中)进行温度补偿,以确保测试结果的准确性。在该工况条件下,在不同层数的缠绕包覆下推进剂表面受到的应变变化情况如图7和表2所示。其中,ε为微应变(μ),其数值大小为10,第一层螺旋缠绕对药柱表面产生的平均应变约为30.9(该应变为压缩应变,且为相对值);第二层环向缠绕对药柱表面产生的平均应变约为162.4;第三层螺旋缠绕对药柱表面产生的平均应变约为278.0;第四层环向缠绕对药柱表面产生的平均应变约为209.4ε。

图7 不同层下推进剂缠绕包覆过程中的应变时程曲线Fig.7 Strain time-history curves during the winding process of propellant under different layers

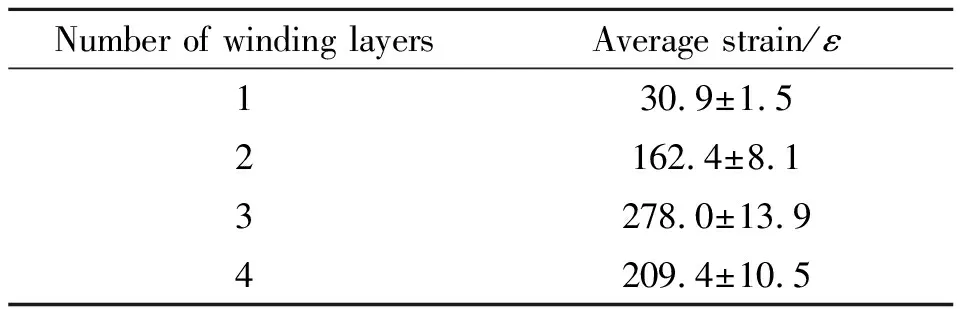

表2 推进剂在不同缠绕包覆层数下的平均应变

由测试结果可知,纤维缠绕在每层缠绕结束后,由于纤维截断张力消失,同时旋转停下来,向心力也消失后,应变值会出现明显下降,第一层到第二层下降约130,第二层到第三层下降约140ε,第三层到第四层下降约160ε;在前三层缠绕过程中,药柱表面应变表现为累积增加,第一层到第二层增加约130,第二层到第三层增加约120;第四层缠绕后,药柱表面最终应变值未超过第三层缠绕时候的应变值。主要是在缠绕过程中,采用的是恒张力模式进行缠绕,即各层施加的纤维张力是一致的,第四层环向缠绕层会对已缠绕层的张力产生一定的放松作用,从而出现缠绕第四层后的实时应变小于第三层缠完后的应变,该现象称之为“放松效应”。光纤传感器位于药柱的表面,且固定于药柱表面,与第一层纤维紧贴,由于第一层纤维出现松弛,使得药柱表面受到的应力有所缓解,从而出现缠绕第四层时推进剂药柱表面产生的应变小于缠绕第三层时的应变。

4 固化过程中的应变测试

纤维缠绕完成后,环氧树脂在固化过程中会出现收缩现象,这会导致复合材料壳体在固化成型过程中会产生热应力和固化收缩应力,为防止出现缠绕固化应力过大而破坏药柱的结构完整性,除了设计固化收缩率小的室温固化环氧树脂外,对固化过程的药柱进行实时监测获取固化工艺过程的真实应变尤为重要。

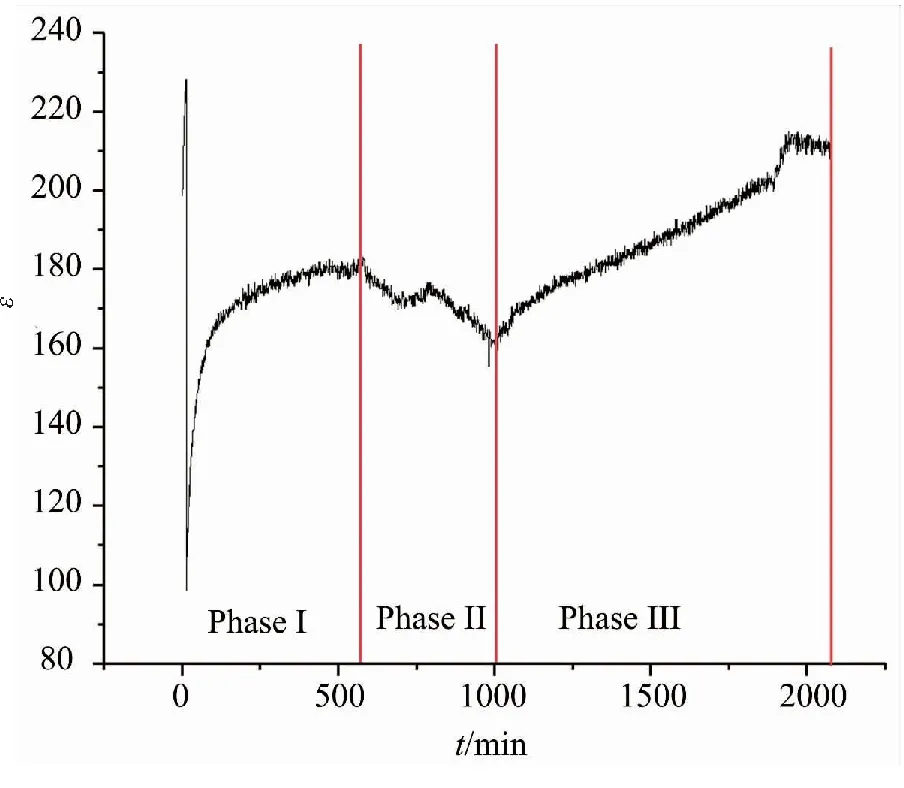

固体推进剂药柱完成4层纤维缠绕后,将缠绕机调整为主轴10 rad/min缓慢旋转,继续跟踪药柱在缠绕层固化过程中的应变。固化过程是在自然环境温度20 ℃条件下完成的,在该过程中推进剂药柱表面进一步受到的应变变化情况如图8所示。

图8 固化过程推进剂药柱表面应变时程曲线Fig.8 Surface strain time-history curve of propellant grain during curing

从应变变化结果,环氧树脂从胶凝到安全固化结束持续时间超过33 h,主要经历三个阶段:第一阶段为初始固化反应阶段,这个阶段固化反应放出大量热,热传导导致材料膨胀变形,使得药柱表面产生快速应变,由100.5增加至185.3(该应变属于压缩应变);第二阶段,随着固化度增加,固化反应放热量减慢,药柱表面温度也随之降低,导致药柱表面应变略微降低,由185.3减至158.8;第三阶段为后固化阶段,固化反应放热量更加小,缠绕层温度逐步降低至室温,药柱表面应变也呈逐步增大趋势,由158.8升至最高214.8。

固体推进剂药柱通过湿法纤维缠绕完成后的固化过程涉及物理变化和化学变化,其本质是树脂发生化学反应体积收缩并放出热量。在内热源和外界环境温度的共同作用下,复合材料内部产生了复杂的温度梯度和固化度梯度,温度梯度引起不均匀的热变形,不均匀的热变形导致热应变,热应变导致热应力。在第一阶段,纤维上的树脂快速反应速率和释放热量逐渐增大,引起药柱表面快速应变逐渐增大;随着固化时间的增加,固化度增加,固化反应和释放热量降低,使得药柱表面应变得到缓解;随后进入第三阶段,固化速率开始减小,固化放热量减少,纤维缠绕层接近自然温度,固化度进一步增大,树脂的体积收缩,纤维缠绕材料在固化作用下产生化学收缩应力使材料逐渐发生化学收缩变形,从而引起药柱表面的应变再次逐渐增大。

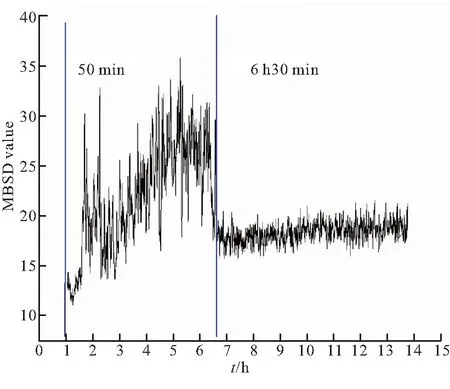

为更详细了解树脂室温固化的反应历程,试验采用了GSA红外光谱仪对树脂固化过程中的近红外光谱吸收变化情况进行了在线检测,结果如图9所示,得到纯树脂固化反应周期在460 min左右,与应变测试对应的第一阶段时间550 min较为接近,从侧面也证实了固化反应放热量主要集中在这个阶段。

图9 缠绕包覆用的树脂固化过程中近红外光谱吸收变化情况Fig.9 Changes in near-infrared spectral absorption during the curing of resins for winding

5 结论

(1)首次尝试使用光纤光栅传感器对湿法包覆缠绕固体推进剂的应变实现动态测试,测试结果能够真实准确反映出湿法包覆缠绕工艺中固体推进剂所受到应变的变化特性。

(2)在缠绕包覆过程中,恒定的缠绕张力和送纱速率条件下,当前缠绕层会对已缠绕层的张力产生一定的放松作用,表现出“放松效应”;固化过程中树脂放热和降温时的收缩是导致药柱表面产生应变的主要因素。

(3)在整个湿法缠绕包覆工艺中,推进剂药柱表面受到的应变均在其结构最大破坏应变2.5%范围内,压伸成型的改性双基推进剂药柱能够满足湿法纤维缠绕包覆工艺。

通过基于光纤光栅传感器的固体推进剂药柱湿法缠绕包覆工艺中动态应变测试技术,可为推进剂药柱在湿法纤维缠绕包覆工艺实施过程的应变特性研究提供有利的技术支撑。

- 固体火箭技术的其它文章

- 吸气式高速飞行器内外流耦合设计与多学科设计优化

- 固体发动机挂机滑块与壳体连接结构优化①

- 基于卷积神经网络的固体火箭发动机内弹道参数辨识①

- 实测燃速处理误差对内弹道性能预示的影响分析①

- A novel energetic potassium salt of 2,3,5,6-tetranitro-4H,9H-dipyrazolo [1,5-a:5',1'-d][1,3,5]triazinane:Synthesis,crystal structure and performance①

- Formulation research on UV-curable polyether modified HTPB solid propellant for 3D printing①