基于模糊PID 的不锈钢电加热管退火温度控制系统改造∗

李建荣周 杰

(扬州工业职业技术学院信息工程学院,江苏 扬州 225127)

退火制程是大多数金属管材生产加工的必要工序[1],退火的目的是为了消除金属内部的组织缺陷,减少残余应力,降低硬度,提高塑性和韧性,改善切削或折弯等二次加工的性能[2-3]。不锈钢电加热管是在不锈钢管件内部安装发热丝并在空隙部分填充导热性、绝缘性良好的氧化镁粉制备而成,广泛应用于各种电热设备中,通常被折弯成M 型、U 型、O型等[4]。退火是不锈钢管折弯的重要前道工序,退火的质量直接决定了最终产品的性能,温度控制是退火工艺的关键[5]。

目前我国拥有各种热处理设备约20 万台,其中相当一部分退火设备仍采用相对落后的仪表控制系统及常规PID 控制算法,不能满足新增产品的工艺需求[6]。引进先进的退火设备价格较高,投入成本大,对已投产的设备进行升级改造是较经济的方案。

1 原退火设备及系统

本文以某电热元件有限公司不锈钢电加热管生产线中的台式退火炉为改造对象,该企业十多年前引进了两台小型台式退火炉完成不锈钢电加热管的局部退火制程,随着生产规模的不断扩大以及市场对新产品需求的剧增,原退火炉已经不能满足实际生产的需求。

原退火炉采用电流直接加热的方式,电流直接通过不锈钢电加热管,加热电流通过恒功率三相可调式变压器调节,温度检测采用非接触式红外传感器,控制器为温控仪表,采用常规PID 算法。随着产品种类的不断增加,原温控仪表的PID 算法不能较好地适应不断变化的负载,目前退火制程主要依靠经验丰富的操作员配合温控仪表完成退火温度控制。

不锈钢管电加热管内部填充了结晶氧化镁粉,为了不影响氧化镁粉的电导率,退火时需要快速将外部不锈钢温度升至工艺温度[7]。由于金属导热性能较好,退火过程中温度一旦超调就可能使得内部氧化镁粉超过800 ℃,进而导致产品不合格。因此,刚开始退火时为了加快升温速度,操作员需要手动调节变压器电压,增加输出电流;当温度接近工艺温度时,为了防止由于温控仪表控制动作不及时而引起的超调,操作员需要手动调节变压器电压,减小输出电流。目前,产品的质量主要取决于操作人员的经验,合格率得不到保证,亟需对原系统进行升级改造。

2 系统总体改造方案

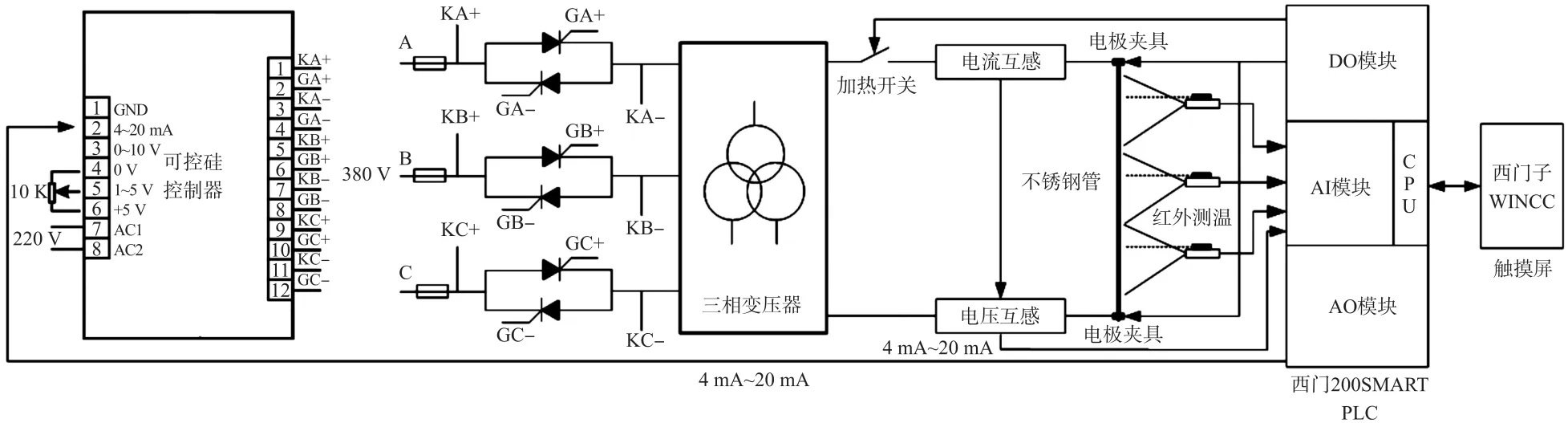

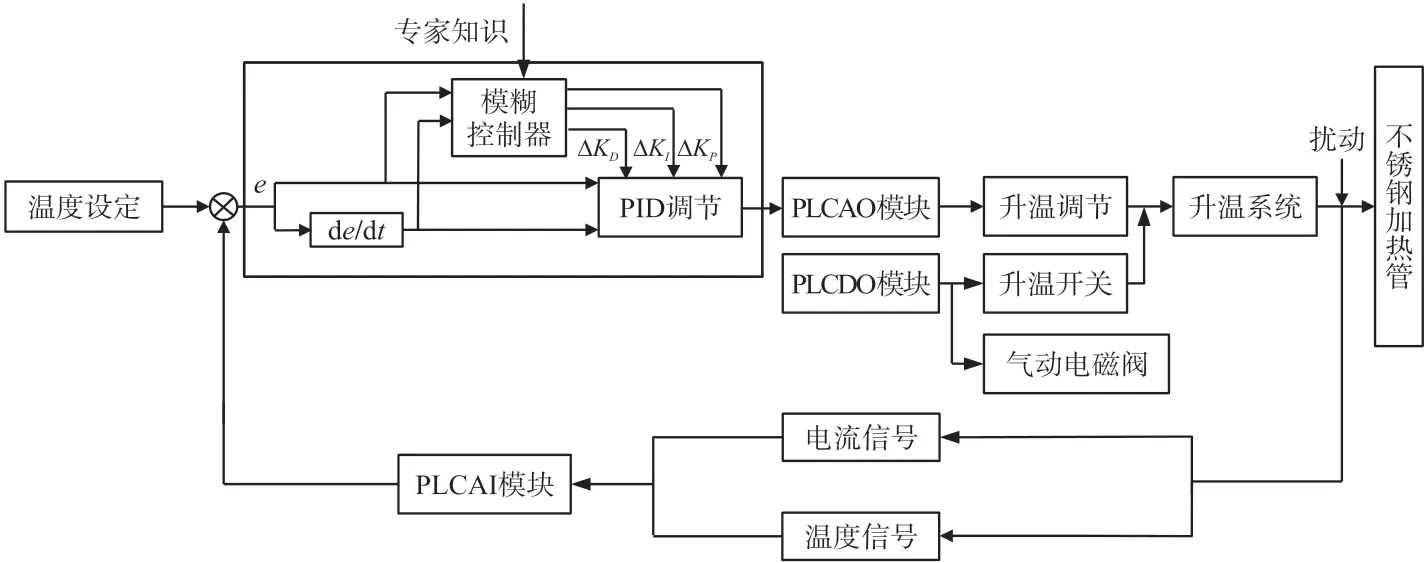

为了提高原退火炉的智能化水平,采用西门子200SMART PLC 为下位机,采用西门子WINCC 为上位机,组成HMI 控制系统,取代原退火炉的温控仪表系统。上位机设定工艺、数据归档、执行控制策略;下位机执行控制策略、采集温度数据、实现控制输出。总体结构如图1 所示。

图1 控制系统总体改造

采用三相可控硅及三相可控硅控制器取代原人工手动调压系统,实现退火炉电源一次侧无极调压,进而改变变压器二次侧输出电流,三相可控硅控制器调压范围由PLC 输出4 mA~20 mA 电流信号控制;升温开关位于变压器二次侧,由PLC 直接控制;加热电流、电压通过互感器,转换为4 mA~20 mA 标准信号入PLC,并传送至上位机人机界面HMI;原电极夹具的单向气动电磁阀控制端接入PLC 的DO 模块;红外温度传感器测量信号接入PLC 的AI 模块。

3 退火温度检测改造

温度的检测是退火制程的重要环节之一,温度检测精度直接影响退火工艺的质量[8]。原退火系统采用单只红外温度传感器测量不锈钢电加热管中间位置的温度,测量误差较大,影响测量误差因素较多,本文从传感器的安装和温度信号的采集与处理两方面进行优化。

3.1 红外传感器安装

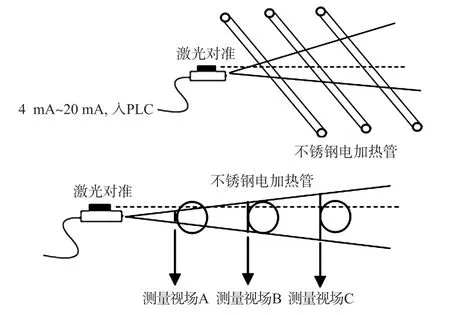

红外测温传感器的测量误差除了其自身精度的原因外,主要取决于传感器安装,如图2 所示。

图2 红外传感器安装

红外传感器测量范围为锥形区域,传感器的安装位置对测量结果影响较大。原退火炉的红外传感器安装在待测管件一侧约20 cm 处。安装距离取决于测量视场,图2 中,将不锈钢管件放置于不同的位置,获得不同的测量视场,其中测量视场A 误差最小,测量视场C 误差最大;测量视场由目标对象的大小和测量距离决定,不锈钢电加热管的最小直径约10 mm,根据目标大小D与测量距离的经验公式D∶S=1 ∶8,实际传感器理想安装距离为S=10×8 =80 mm。此外,为了保证安装角度,传感器上加装激光对准装置。

3.2 温度采集处理

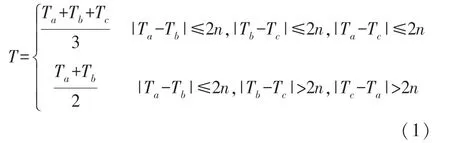

不锈钢管件较长,单只传感器的检测结果并不能表示整个管件的温度,且单只传感器受外界扰动影响较大。为了进一步提高温度测量精度,系统采用三只相同型号的红外传感器,分别检测管件的两端及中间位置的温度,三只传感器输出的4 mA~20 mA 信号接入PLC 的AI 模块。设红外传感器最大测量误差为n℃,某一时刻三只红外传感器检测的温度分别是Ta、Tb、Tc,若某只传感器受外界扰动影响出现较大测量误差时,其测量值与其他两只传感器的温度值差分运算的结果大于2n℃,因此PLC最终采集并传送至上位机的温度T表示为:

Ta、Tb、Tc如果不满足公式(1)中的条件,即表明温度偏差过大,PLC 放弃当前扫描周期内采集的温度值,保留上一次采集的温度T不变。

4 控制系统改造

4.1 控制系统结构

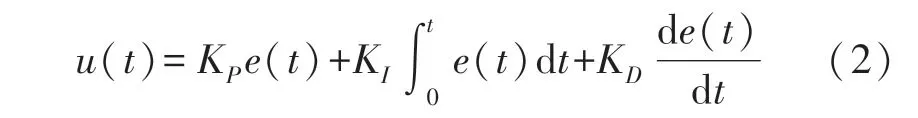

退火制程温度控制系统中温度控制采用闭环结构,其他外围设备采用开环结构,系统控制结构如图3 所示。

图3 系统控制框图

退火系统中温度是控制对象,不锈钢加热管是负载,由于不锈钢加热管的管径及内部填充量不同,使得系统负载的变化较大,变化的负载导致系统结构参数发生变化,退火过程中不可避免受到一些干扰,由于干扰的不可预见性及非线性,要获得满意的效果就要对PID 调节器的参数实时在线调整以适应不同的负载[9]。模糊算法能利用技术员的实践操作经验进行实时非线性调节,充分发挥出PID 的控制作用,使整个系统达到较理想的控制效果[10]。

4.2 控制算法实现

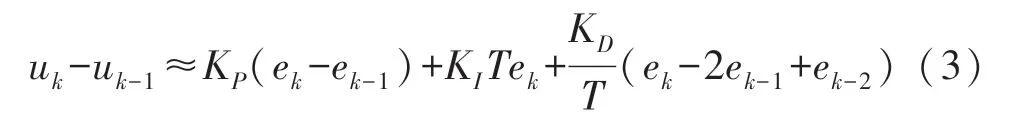

(1)模拟PID 离散化

设PID 控制器输出为u(t),输入为偏差e(t),输入和输出的关系表示为:

模糊PID 算法在上位机人机界面中利用C 脚本编程实现,上位机组态软件WINCC 画面以固定的扫描周期T刷新,T可以在WINCC 中自定义,某一时刻t在WINCC 中可以表示为t=kT,k为常数。以t=kT将式(2)离散化,离散处理后的PID 算法表示为:

从式(3)中可以看出,只要保存三次误差ek、ek-1、ek-2以及前一次控制输出uk-1就可以计算出当前控制量uk,计算量少,执行速度快[11]。

(2)模糊论域的确定

系统需根据管件的变化自动调整PID 参数以保证温度调节的品质。选用不同型号的管件为测试对象,以工艺温度800 ℃为目标值,通过上位机人机界面不断修正KP、KI、KD参数的值,直到观测的温度曲线无超调且调节速度较快[12],记录下所有测试管件的PID 参数值,由此确定各参数的模糊论域KP[KPmin,KPmax],KI[KImin,KImax],KD[KDmin,KDmax]。本文对6 种不同管件进行测试,获得的各参数的模糊论域KP[2.2,5.0],KI[0.2,0.7],KD[3.8,6.9]。

退火过程中,工艺温度为800 ℃,在温度上升的初始阶段,可能出现的最大温度偏差约800 ℃,因此温度偏差e的论域为[0,800]℃,实验测得在所有型号的管件中,最快的升温速度约50 ℃/s,因上位机WINCC 中最小的程序刷新周期为250 ms,因此在每个程序周期内,温度偏差变化率et最大为50/4≈12 ℃,因此温度偏差变化率et的论域为[0,12]℃。

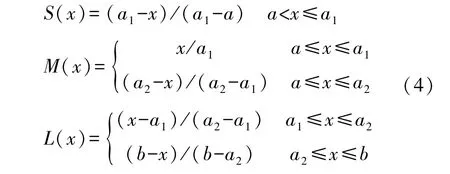

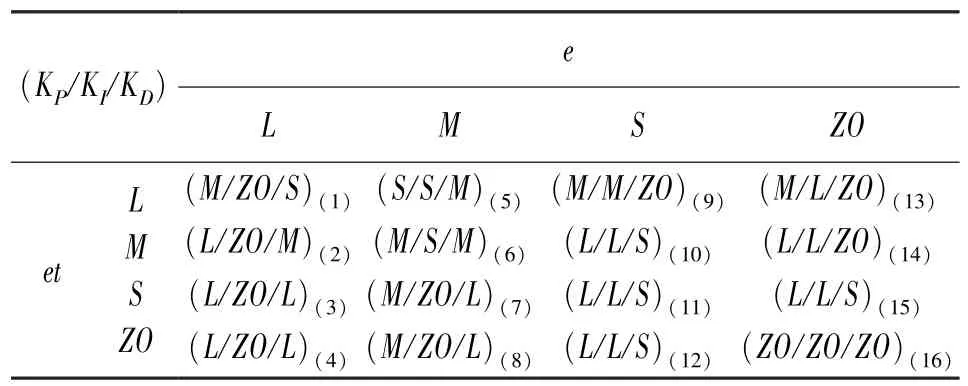

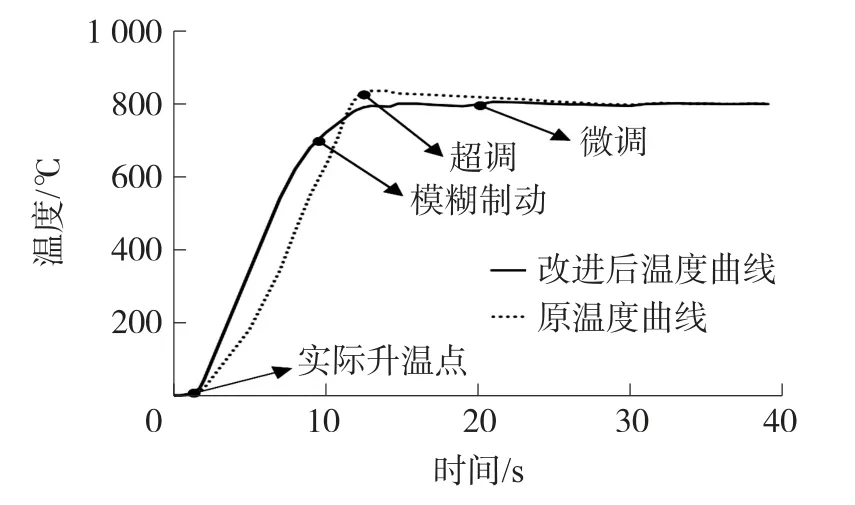

(3)参数的模糊分布

选用4 个模糊子集大(L)、中(M)、小(S)、零(ZO)描述模糊论域,隶属度函数选用三角形函数[13],设模糊论域的区间表示为F[a,b],分段点为a1、a2∈F,且满足a 为了方便编程,所有参数选用相同的隶属度函数[14],结合公式(4),各参数的模糊子集区间表示为F[a,a1,a2,b],则参数e、et、KP、KI、KD的模糊子集分布如下:e[0,200,600,800],et[0,4,8,12],KP[2.2,3,4.2,5],KI[0.2,0.4,0.6,0.7],KD[3.8,4.8,6,6.9]。 (4)模糊控制规则 ①开始退火时,为了快速升温,取较大的KP,较小的KD,为避免温度超调,KI取0。 ②温度偏差中等大时,KP取较小的值,为了保证速度,取较小的KD并适当增加KI。 ③当偏差e较小时,为保证稳态性能,取较大的KP和KI,为避免温度振荡,KD取值中等。 ④当温度超调时,所有参数归零,控制输出为零。 基于上述的规则,同时考虑偏差变化率et的影响,PID 参数模糊控制规则如表1 所示。 表1 PID 参数模糊规则 (5)清晰化输出 表1 中的16 条模糊规则并不是全部激活,设某个程序扫描周期内e=300 ℃,et=10 ℃,根据模糊子集分布,e落在区间[a1,a2]内,激活了M(x)和L(x)函数,且M(300)=0.75,L(300)=0.25;et落在区间[a2,b]内,激活了L(x)函数,且L(10)=0.5。此刻表1 中(M/ZO/S)(1)、(S/S/M)(5)两条模糊规则被激活,根据每条模糊规则推理的模糊输出为: 系统模糊总输出U=U1∪U2=0.5(S/S/M)(5),此时的总输出仍是模糊量,将隶属度0.5 分别代入PID 参数的各自的隶属度函数S(x)/S(x)/M(x)反函数中即可[15],KP=S(0.5)-1=2.6,KI=S(0.5)-1=0.3,M(x)的反函数有两个,M(0.5)-1=2.4 或5.4,因KD的论域范围是[3.8,6.9],故KD=5.4。 选用相同型号(不锈钢材料、内部填充量、管径及长度都相同)的不锈钢电加热管为测试对象,设定退火工艺温度为800 ℃,在同一套退火工作台(如图4 所示)上分别采用原PID 算法和改进后的模糊PID 算法进行测试,获得的测试结果如图5所示。 图4 退火测试工作台 图5 系统温度测试曲线 从图5 可以看出,开始升温后,由于电能转换为内能需要一定的过渡时间,实际升温点有所滞后,升温点过后,在调节器作用下,温度迅速上升。当温度接近工艺温度800 ℃时,原系统控制作用不及时,图5 中出现了明显的超调;改造后的系统则通过参数调节,有明显的模糊制动过程,实现了超调控制,从实际升温到模糊制动过程中系统动态性能较好;改造后的系统在较短的时间内实现了控制电流的微调,抑制扰动的效果较好。 本文在充分掌握不锈钢电加热管退火工艺的基础上,完成了对原退火炉控制系统的升级改造,改造后的系统能够适应不同型号管件产品的变化,满足企业进一步扩大生产的需求。在连续的生产测试中,相对于改造前的系统,产品合格率大幅度提高,经济效益显著,该方法也适用于其他退火工艺中。

5 系统运行测试

6 结束语