不同因素对管道带压焊热循环曲线的影响分析

张 萍,韩 涛

(1.北京石油化工学院工程师学院, 北京 102627; 2.中国石油天然气管道局,河北 廊坊 065000)

天然气管道在使用过程中,由于天然气对管壁的冲刷、腐蚀以及管壁的局部损伤等缺陷需进行修复。修复过程中为了不影响居民使用,可采用带压套管焊接修复技术[1],然而环向角焊缝在焊接过程中会引起很高的管壁温度,在高压条件下存在焊接烧穿的风险。倘若发生烧穿,则可导致管内天然气燃烧爆炸,引发重大安全事故[2-3]。此外,带压焊接时,管内流动的天然气带走了大量的焊接热量,致使焊接接头处的温度急剧下降,其高温停留时间TH(高于 800 ℃的时间)和冷却时间T8/5(焊缝从800 ℃到500 ℃的冷却时间)都远少于传统焊接,而当冷却速度过快时易形成氢致裂纹[4-6]。因此对于管道带压焊,既要避免因高温冷却速度过慢引起的烧穿,又要防止冷却速度过快引起的氢致裂纹。

美国BMI和EWI研究所的研究表明,为了防止烧穿,带压焊需采用低氢焊条进行焊接,同时管道内壁的温度不得超过 982 ℃[7-8],其中内壁温度是判断是否烧穿的判据,因此需要关注熔池下方内壁的温度变化。此外,焊接热影响区受热极度不均,其晶粒大小及最终的组织与T8/5、高温停留时TH和峰值温度等热循环参数密切相关[9]。带压焊时,热影响区的温度可高达1 350~1 400 ℃,奥氏体晶粒开始长大,在天然气的快速冷却下,粗大的奥氏体会转变为具有氢致裂纹倾向的高碳马氏体、上贝氏体等。这些组织在焊接应力和氢的作用下易形成氢致开裂[10]。许波等[9]以平板为研究对象,研究了壁厚对热循环曲线的影响,结果表明焊件厚度对焊接热循环曲线影响显著,但其模型中没有考虑管道内压及管道介质流动对温度的影响。

笔者建立了X80带压管道焊接的三维有限元分析模型,分析了焊接管道壁厚、管径、介质内压等参数对粗晶区及焊缝正下方内壁的热循环曲线的影响规律,为进一步制定合理的在役焊接修复工艺、避免烧穿及氢致裂纹提供参考。

1 有限元模型

1.1 带压焊接接头的换热机理及换热系数

焊接接头的换热主要包括三部分:管壁的热传导及辐射换热、焊接接头及外表面与空气的自然对流换热和管道内壁与管内介质的强制对流换热。

自然对流的换热系数的变化范围通常为5~25 W/(m2·K),考虑到带压焊是在室外,空气流动较大,自然对流的换热系数αc1取25 W/(m2·K)。

管道内强制对流换热系数的计算式为:

(1)

式中:αc2为强制换热系数;λ为导热系数;d为管道的内径;Re为雷诺数;Pr为特朗普数;μ为流体中心动力黏度;μw为运行介质在壁温时的动力黏度。

辐射换热系数的计算式为:

α=0.8×5.67×10-8×[(273.15+T0)+(273.15+T)]×[(273.15+T0)2+(273.15+T)2]

(2)

式中:T0为环境温度;α为金属辐射换热系数。

1.2 焊接热源模型

数值仿真时需要定义焊接热源的形式,由于熔化焊时焊接热量局部集中、动态瞬时性和快速移动性,很容易在时间域和空间域内形成梯度大的不均匀温度场,模拟中采用双椭球体热源分布模式,如图1所示。

图1 双椭球热源模型

1.3 材料的性能参数

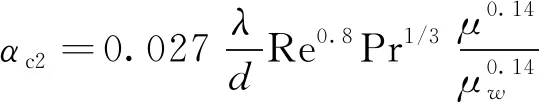

X80管道钢与温度相关的热物理性能及力学性能参数如表1所示,与压力相关的天然气热物理性能参数如表2所示。

表1 X80不同温度下的性能参数

表2 天然气热物理性能参数

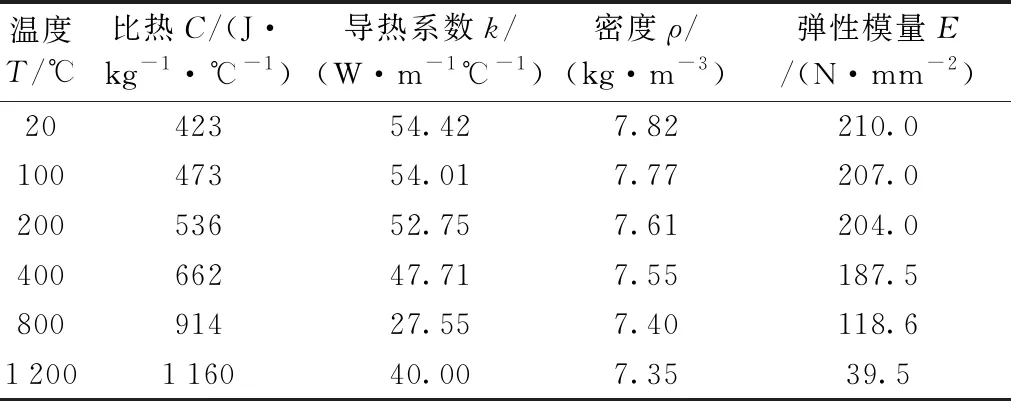

1.4 有限元模型

带压焊时,一般情况下烧穿发生在第1道焊缝[11-12],且第1道焊缝是表面堆焊,建立的有限元网格如图2(a)所示。由图2(a)中可以看出,焊缝区的网格较密,其余母材部分相对稀疏,这样在保证计算精度的同时降低计算量。

为了研究带压焊接管道壁厚、管径及介质内压等参数对内壁及熔合线附近区域的热循环曲线的影响,在焊缝中间对称面上选取3个节点:熔池正下方的内壁点A、熔池正下方熔合线附近B点、管壁表面与熔合线交界处C点,如图2(b)所示。

图2 有限元网格及节点ABC位置示意图

热输入为12 kJ/cm,管内天然气流速为15 m/s,根据壁厚、管径及内压的不同,分3组讨论粗晶区及焊缝内壁的热循环曲线,每组的具体参数如表3所示。

表3 不同因素下管径壁厚及内压表

2 计算结果与分析

2.1 壁厚对热循环曲线的影响

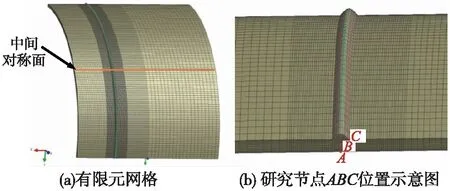

在内压为5 MPa、流速为15 m/s、管径为610 mm的条件下,研究4种壁厚(7、8、9、10 mm)下A、B、C点的热循环曲线,如图3所示,B、C点的热循环参数如表4所示。

图3 不同壁厚下ABC三点热循环曲线

表4 不同壁厚下熔合线附近点的热循环参数

从图3(a)中可以看出,当壁厚为7、8、9 mm和10 mm时,峰值温度分别为651、552、484 ℃和428 ℃。由于焊缝熔池的热量主要是以热传导的方式传递给周围的母材[9],因此,壁厚越厚,热量越容易传导出去,焊缝的冷却速度越快,内壁热循环曲线峰值温度越低,越不容易发生烧穿。

从图3(b)、图3(c)及表4中可以得知,各点的热循环曲线在前期加热阶段基本重合,但在冷却阶段,冷却时间T8/5及高温停留时间TH随焊件厚度的增加逐渐减少,冷却速度增加。因考虑了管内天然气的内压和流速的影响,天然气带走了更多的热量,因此与文献[9]相比,冷却速度更快。当冷却速度过高时,因为X80管线钢的碳当量比较高,在粗晶区域(热影响区)会形成少量板条马氏体,从而造成该区域的韧性降低[13],易产生裂纹。

2.2 管径对热循环曲线的影响

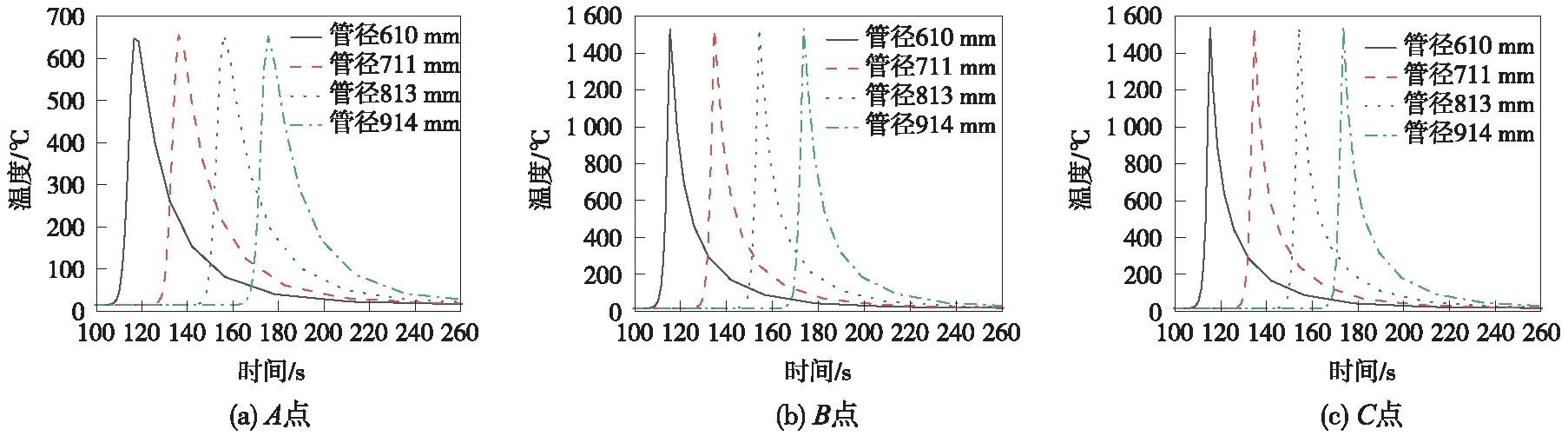

在内压为5 MPa、流速为15 m/s、壁厚为7 mm的条件下, 不同管径下各点热循环曲线如图4所示,B、C点的热循环参数如表5所示。由图4(a)可知,在相同的内压、流速和壁厚下,管径分别为610、711、813 mm及914 mm时,峰值温度分别为647、655、656 ℃及652 ℃,管径对于内壁的峰值温度影响较小。但由于管径增加,焊接到对称截面所需时间也增加,因此不同管径的管道达到峰值温度的时间不同。

图4 不同管径下ABC三点的热循环曲线

表5 不同管径下熔合线附近点的热循环参数

由图4(b)、图4(c)及表5可知,B、C两点的热循环曲线的变化趋势基本保持一致,管径对熔合线附近的B点、C点的峰值温度的影响较小,对T8/5及高温冷却时间TH的影响也很小,在0.4 s范围内波动。

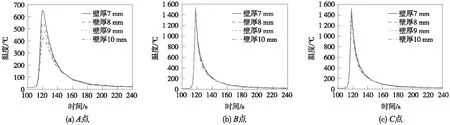

2.3 内压对热循环曲线的影响

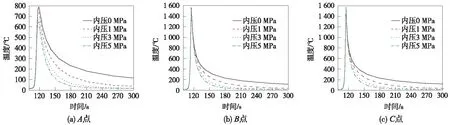

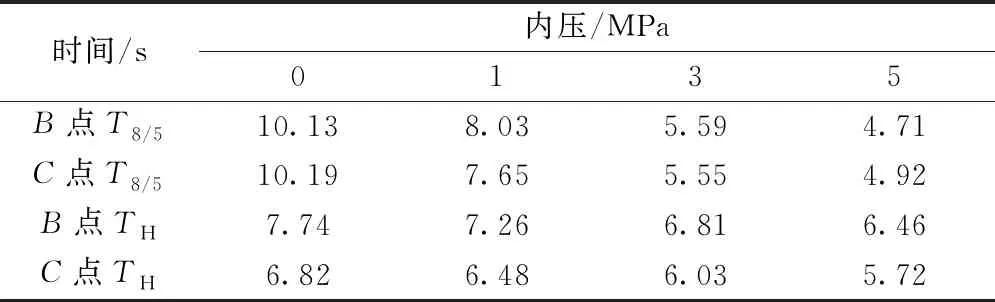

在壁厚为7 mm、流速为15 m/s、管径为610 mm的条件下, 不同内压下各点热循环曲线如图5所示,B、C点的热循环参数如表6所示。由图5(a)中可以看出,当内压为0即管内没有气体时,A点最高温度为790 ℃;当内压分别为1、3、5 MPa时,A点最高温度分别为744、682 ℃及647 ℃,内压越高,管道内壁温度越低,冷却速率越快。这是因为比热、导热系数、黏度等天然气的热物理性能参数随着压力的增加而增加,由式(1)可知,内壁的强制对流换热系数也随之增加,因此更高的天然气内压带走更多的热量。

图5 不同内压下ABC三点的热循环曲线

由图5(b)、图5(c)可知,内压对熔合线附近点B和C的热循环曲线的峰值温度几乎没有影响,但对于冷却速率影响大。由表6可知,管内没有气体时,B点、C点的T8/5冷却时间分别为10.13 s及10.19 s;而内压为5 MPa时,B点、C点的T8/5冷却时间分别为4.71 s和4.92 s,与前者相比,冷却时间不到一半。高温停留时间TH也随着内压的增大而不断的减少。因此,对于带压焊,随着内压的增加,管道内壁热循环减小,需控制焊接工艺参数,避免冷却过快而产生氢致裂纹。

表6 不同内压下熔合线附近点的热循环参数

3 结论

对X80管道带压焊进行仿真,研究了焊接管内介质的内压、流速、壁厚等对管壁热循环曲线的影响规律,得到以下结论:

(1)管壁越厚,T8/5和TH的持续时间越短,因此对较大壁厚管道的焊接,需减少热影响区的马氏体上贝氏体组织;

(2)同等条件下,随着管径的增加,冷却时间略微增加,对热循环曲线的影响很小;

(3)管内介质压力越大,带走的热量越多,烧穿的可能性越小,但产生氢致裂纹的可能性越高,因此需控制焊接工艺参数防止烧穿。