靶材对铜爆炸箔电爆炸性能一致性的影响

周 全,陈 航,代 波,任 勇

(西南科技大学,环境友好能源材料国家重点实验室, 四川 绵阳 621010)

1 引言

冲击片雷管是直列式起爆点火系统中的核心部件,因其结构相对简单,安全可靠被广泛应用。主要由反射片、爆炸箔、飞片、加速膛和钝感药柱组成。其中爆炸箔是冲击片雷管中的核心元件之一,在起爆装置中起着能量转换的重要作用。影响爆炸箔起爆器起爆性能的参数主要有形状、几何尺寸和材料。大量研究人员对此展开详细研究。对于爆炸箔形状和尺寸的研究,有研究者认为圆形桥箔爆发电流密度高于“X”行桥箔。在材料方面,研究表明,单质金属材料中铜和金桥箔爆发特性较好,能量利用率较高;Al/Ni多层膜所需能量比传统的铜箔低。在薄膜制备方法中,磁控溅射技术所制备的薄膜具有较好的电爆炸性能。

上述研究表明桥箔形状、尺寸、材料和制造工艺都会影响桥箔的电爆炸性能,为爆炸箔的设计研究提供了大量的技术支持。而在实际工程应用阶段,上述参数已经固定,影响一致性的主要因素是质量控制过程中的人员、设备、工艺、环境和原材料等,其中前四者为内部因素,可控性更高,原材料为外部输入性影响因素,对一致性的影响程度需要重点关注。鉴于此本文以原材料中的关键材料——溅射靶材为切入点,用不同纯度靶材来模拟靶材批次性差异或者其他因素影响,并评估最终对爆炸箔性能的影响。本研究用最常见的铜为例,人为选择同一国产厂家生产的不同纯度铜溅射靶材,以相同溅射工艺制备了形状和尺寸相同的爆炸箔。对比研究了相结构、显微结构、电阻率和电爆炸参数的变化。从而考察在实际生产中靶材原材料可能的差异对爆炸箔性能参数一致性的影响,为提升爆炸箔批产可靠性提供一定的参考。

2 试验

2.1 薄膜制备

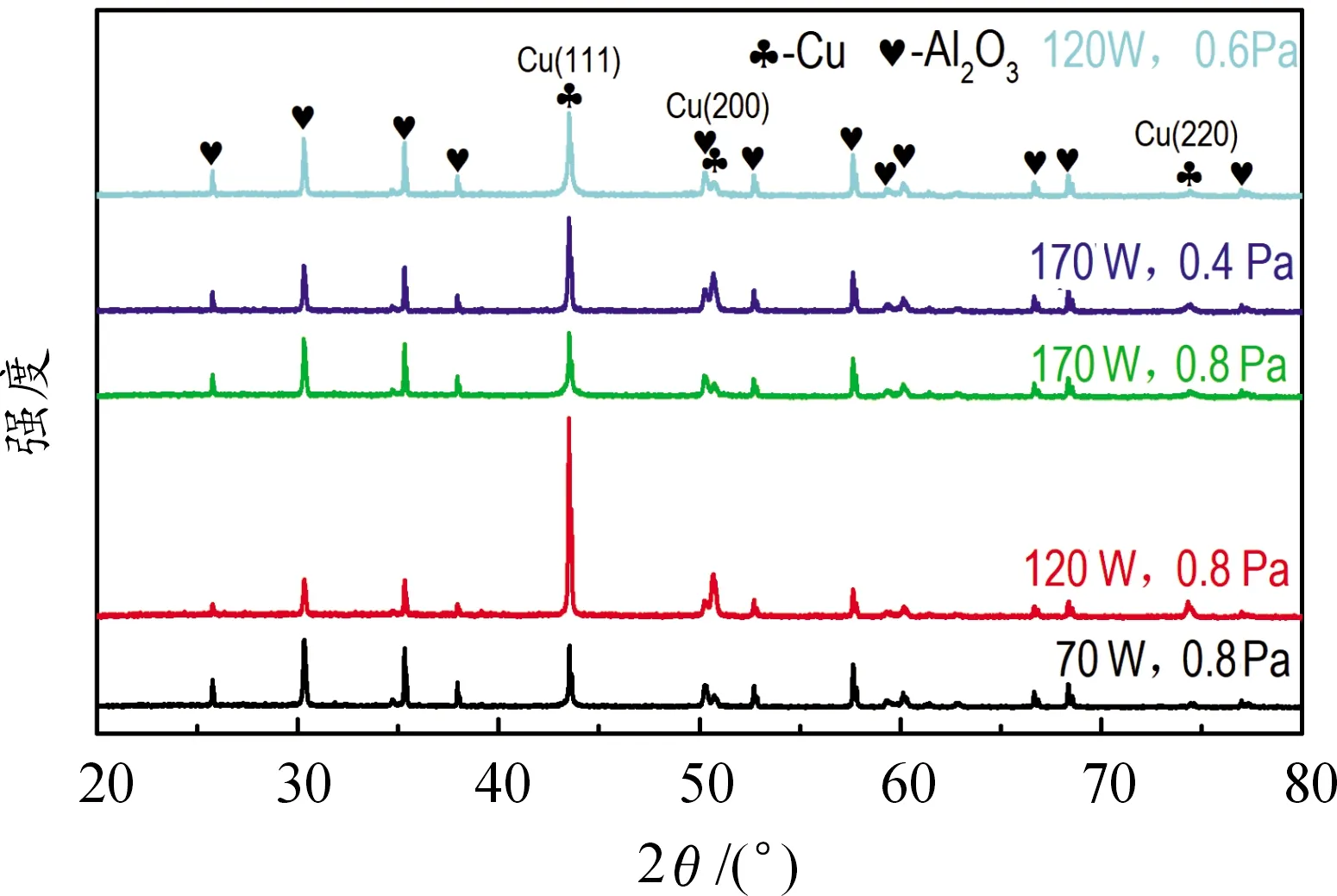

通过丙酮、去离子水、酒精粗清洗AlO陶瓷反射片;再经过离子刻蚀设备精清洗反射片,目的是增强薄膜与反射片的结合力;利用JGP450A磁控溅射设备溅射铜薄膜。溅射参数的差异,会直接影响薄膜质量。且有学者认为制备的薄膜(111)取向衍射峰的差异,会影响薄膜电阻率。因此制备了多组溅射参数的薄膜,从XRD图谱(图1)中可以看出,当真空度优于3×10Pa,溅射工艺为120 W,0.8 Pa制备的铜薄膜(111)衍射峰较强。溅射参数确定为真空度优于3×10Pa、功率120 W,氩气压强0.8 Pa,基底加热温度为80 ℃。在这一工艺下制备2.9 μm厚度的铜薄膜。

图1 不同溅射参数下Cu薄膜的XRD图谱Fig.1 XRD patterns of the Cu thin films under different sputtering parameters

2.2 桥箔制备

桥箔的制备,主要通过光刻微加工技术制备,利用光刻机,通过匀胶、光刻掩膜、显影、刻蚀等步骤,制备出铜爆炸桥箔。尺寸设计为0.3 mm()×0.3 mm()×2.9 μm()。

2.3 样品表征

采用X射线衍射仪,PANalytical,X’pert Pro,(管电压40 kV,管电流40 mA,靶材为Cu,波长1.540 598Å,测试角度20°~80°)表征薄膜的相组成并分析择优取向;采用场发射扫描电子显微镜,ULTRA55,研究薄膜表面形貌;采用台阶仪,BRUKER,Dektak-XT,(探针压力为3 mg,扫描0~500 μm,扫描速度50 μm/s)测试薄膜厚度;用霍尔测试系统,ECOPiA,(测试温度300 K,测试电流20 mA,测试延时0.100 s,样品厚度2.9 μm,测量磁场0.548T,测量次数1 000次),测定薄膜的电阻率;用TH2512B+型直流低电阻测量仪(测试电流10 mA,分辨率1 μΩ,精度0.05%,测试1 μΩ~2 kΩ),测量桥箔电阻。

2.4 基本电爆参数测试

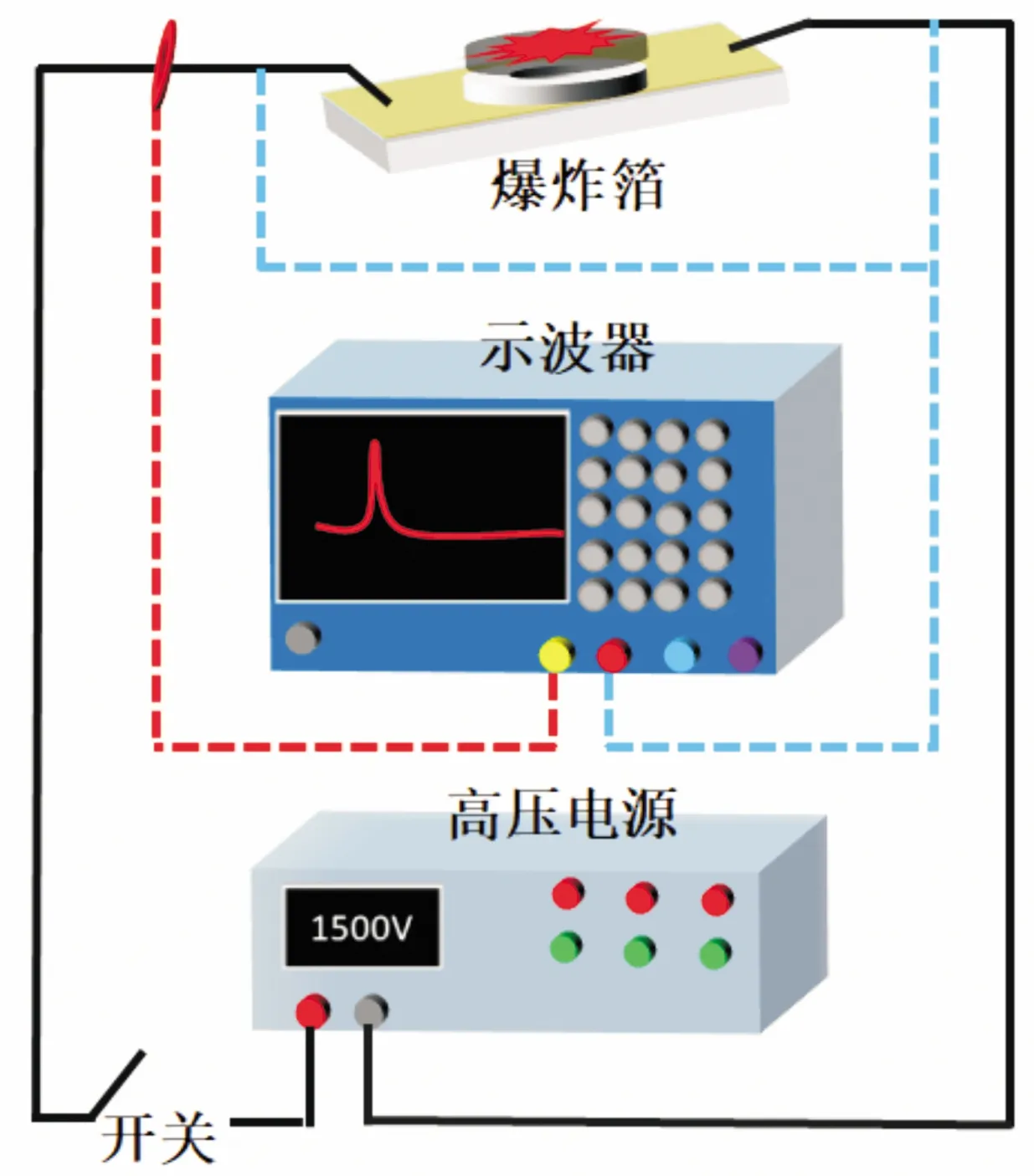

本文采用用高压探头测试桥箔两端的电压变化,罗果夫斯基线圈电流探头检测回路的电流变化,所得电压、电流信号由泰克MDO4104C数字示波器记录,桥箔电爆炸测试平台示意图如图2。采用电爆炸测试系统获得桥箔的电爆炸曲线,并得到桥箔的爆发时刻、爆发电压、爆发电流及峰值功率等电爆性能参数。

图2 电爆炸测试系统示意图Fig.2 Schematic diagram of measurement of electrical explosion

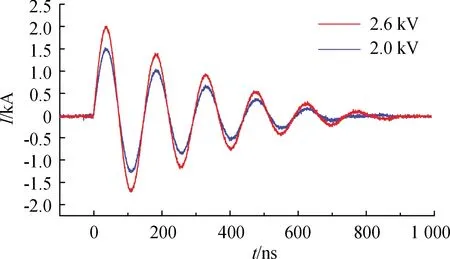

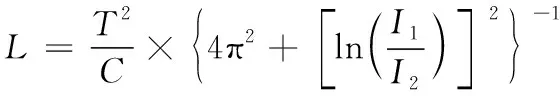

利用电爆性能测试平台在充电电压为2 kV、2.6 kV时,采用短路的方式进行短路电流测试,其中充电电容为0.2 μF,测试结果如图3所示。根据美军军标 MIL-DTL-23659D,脉冲电源在短路放电时,至少应该包含 5 个等间距震荡波形。起爆回路可以简化为R-L-C电路,根据放电曲线结合R-L-C回路放电理论推导出计算式:

图3 起爆回路短路电流曲线Fig.3 Detonatiing circuit short-circuit current curve

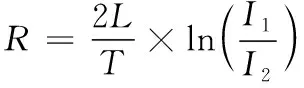

(1)

(2)

式中:为减幅震荡周期,ns;、起始前2个电流峰值,A;为电感,nH;为电容,μF。根据以上公式计算得到回路中的电感为270 nH,回路电阻为135 mΩ。

3 结果与讨论

3.1 3种纯度铜薄膜的微观结构及电学性能

利用荷兰帕纳科公司的X射线衍射仪,对所制备的不同纯度的铜薄膜进行测试,得到衍射图谱。

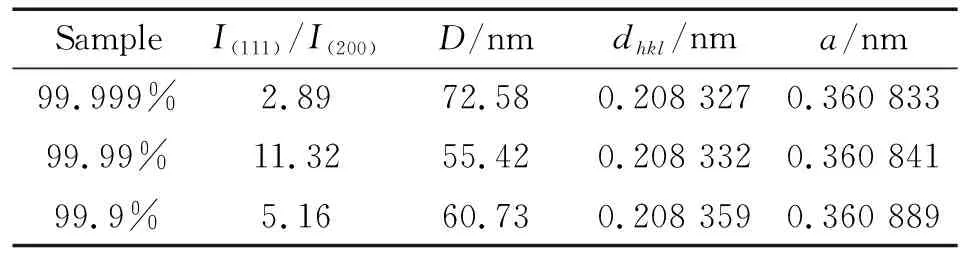

XRD图谱(图4)可知,3种纯度铜薄膜均在(111)、(200)晶面存在最强峰和次强峰,且随着杂质含量的增多,衍射峰有逐渐向小角度方向偏移。可通过铜薄膜在(111)与(200)晶面衍射峰强的比值/大小来表征薄膜的择优取向,3种样品(111)与(200)面衍射峰强的比值见表1所示。

图4 不同纯度Cu薄膜的XRD图谱Fig.4 XRD patterns of the Cu films of different purity

表1 不同纯度铜薄膜物相参数Table 1 Phase parameters of copper films with different purity

可以看出3种纯度铜薄膜的/比值均大于国际标准铜/的比值2.17,这表明3种铜薄膜均在(111)面存在明显的择优取向。

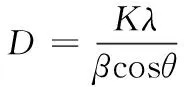

结合谢乐公式(3)对铜(111)晶面进行晶粒尺寸计算:

(3)

式中:为谢乐常数,取089;为铜靶的衍射波长,取1.540 598Å;为实测样品衍射峰半宽高,为衍射角;为铜(111)晶面的晶粒尺寸,单位nm。

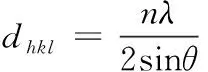

依据布拉格方程(4)可得Cu在(111)晶面间距

(4)

式中:为衍射级数,本文取1,与与式(1)含义相同。

铜为立方晶系,通过式(5)可计算不同纯度下铜薄膜的晶格常数

(5)

式中:、、为Cu在(111)曲面的晶面指数,均为1。

由式(3),计算结果见表1所示,可见99.9%和99.99%纯度铜箔的晶粒尺寸均比99.999%纯度铜箔小,这可能与靶材中含有杂质关,说明杂质的存在抑制了晶粒的长大。而99.9%纯度铜箔晶粒尺寸比99.99%纯度铜箔偏大,这可能是由于其含有较多的Fe、Ag等杂质元素,均为面心立方结构,进入到铜的基体中,引起了点阵畸变,导致点阵常数增大,进而影响晶粒尺寸细化。

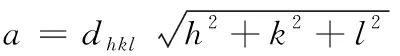

通过场发射扫描电子显微镜,对所制备的3种纯度的铜薄膜进行扫描,如图5所示,微量的杂质在扫描电镜表征中并不明显且难以发现,但99.999%纯度金属薄膜颗粒度明显大于于其他两类,与谢乐公式的计算结果相符。

图5 不同纯度的铜薄膜SEM图Fig.5 SEM images of copper films of different purity

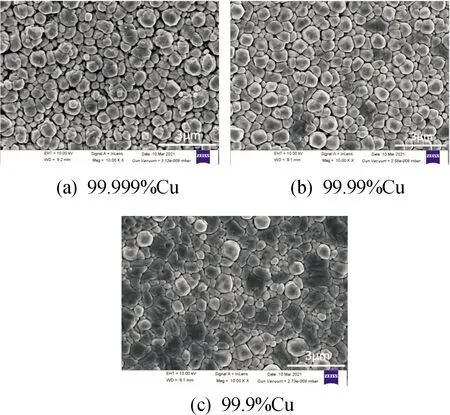

利用霍尔效应测试系统对厚度相同的3种纯度铜薄膜进行电阻率测试。不同纯度的铜薄膜电阻率及桥箔电阻测量结果如表2所示。

表2 不同纯度铜薄膜电阻率及桥箔电阻Table 2 Different purity copper film resistivity and bridge foil resistance

由表2可知,不同纯度的薄膜电阻率略有差异,表现为随着纯度的降低电阻率增大,99.9%Cu比99.999%Cu电阻率高了7.9%。这主要是杂质元素的存在会导致晶粒变形,晶界扭曲程增加,晶界对电子造成的散射就会越显著,薄膜电阻率相应增大,因此导致99.9%和99.99%纯度的铜箔的电阻率略高于99.999%纯度铜箔。通过台阶仪和显微镜测试,见表2,制备的桥箔尺寸符合设计要求,一致性较高。桥区电阻通过低电阻测量仪测试,3种纯度的桥箔实测值均为31 mΩ左右。

3.2 3种纯度铜桥箔电爆炸参数变化

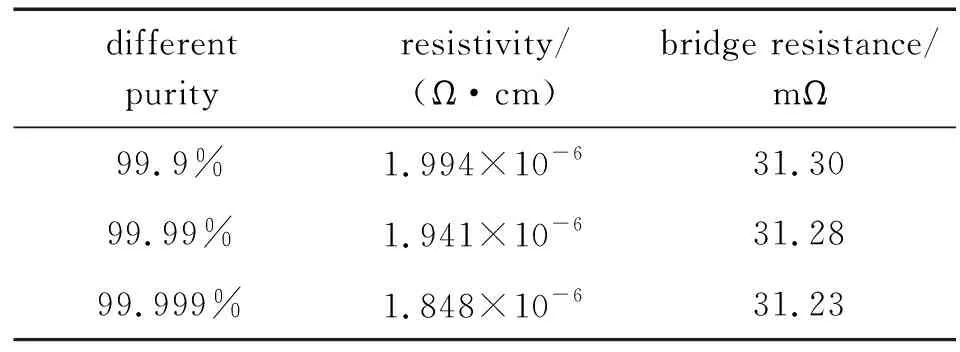

在进行对比电爆测试前,需选择在不同发火电压下进行测试,从而得到这一尺寸桥箔电压电流变化趋势。从图6可知,在相同材质及桥箔尺寸条件下,随着发火电压的升高,峰值电压和峰值电流均呈现升高的趋势。但是爆发时刻和电流峰值时刻呈现先逐渐靠近后逐疏远的趋势,说明储能有呈现过剩的趋势。当充电电压在1.1~1.5 kV这个范围时,爆发时刻和电流峰值时刻最为接近。因此认为这一尺寸桥箔匹配起爆电压为1.3 kV时可获得最佳的能量利用率。

图6 不同充电电压伏安特性曲线Fig.6 Voltage and current curves of bridge foil under the different firing voltage

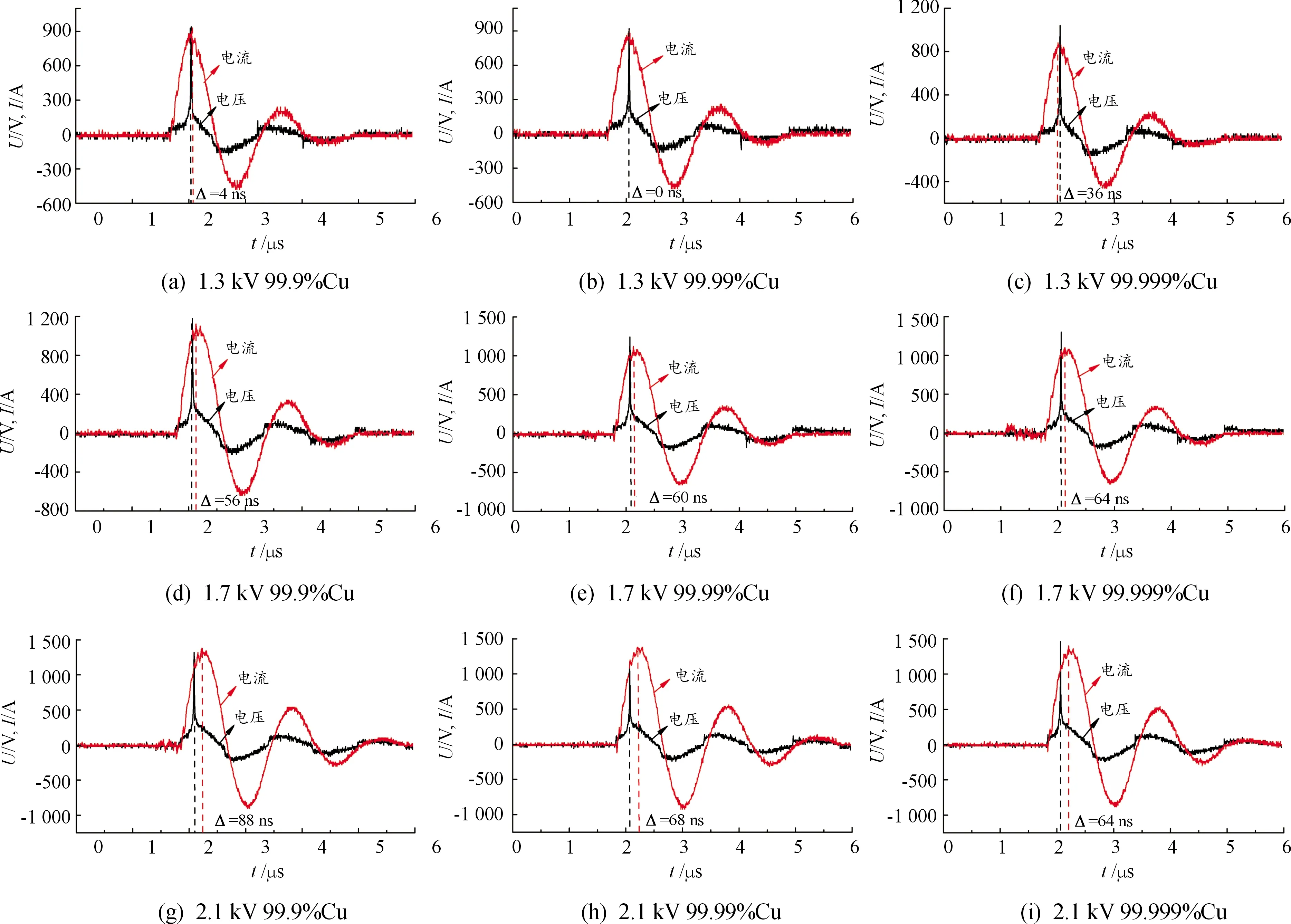

为使研究满足低电压和高电压起爆要求并结合设备实际情况。在相同的起爆回路和相同的桥区尺寸条件下,对3种纯度的铜爆炸箔在1.3 kV、1.7 kV、2.1 kV三组起爆电压条件下进行测试,每组条件各5发样品。电流、电压曲线如图7所示。所测样品均在短脉冲大电流的激励下,发生电爆炸,且桥箔的电爆炸均发生在电流上升的前1/4周期的某个时刻,桥箔区域产生焦耳热,从而发生固-液-气-等离子体的复杂物相转变。当电阻达到最大时,相应的电压达到峰值,电爆炸发生。在各种起爆电压条件下,3种纯度的铜桥箔的电爆炸曲线略有差异。

图7 不同纯度铜爆炸箔在不同充电电压下伏安特性曲线Fig.7 Volt-ampere characteristic curves of different purity Cu explosive foils under different charging voltage

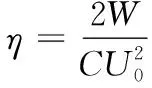

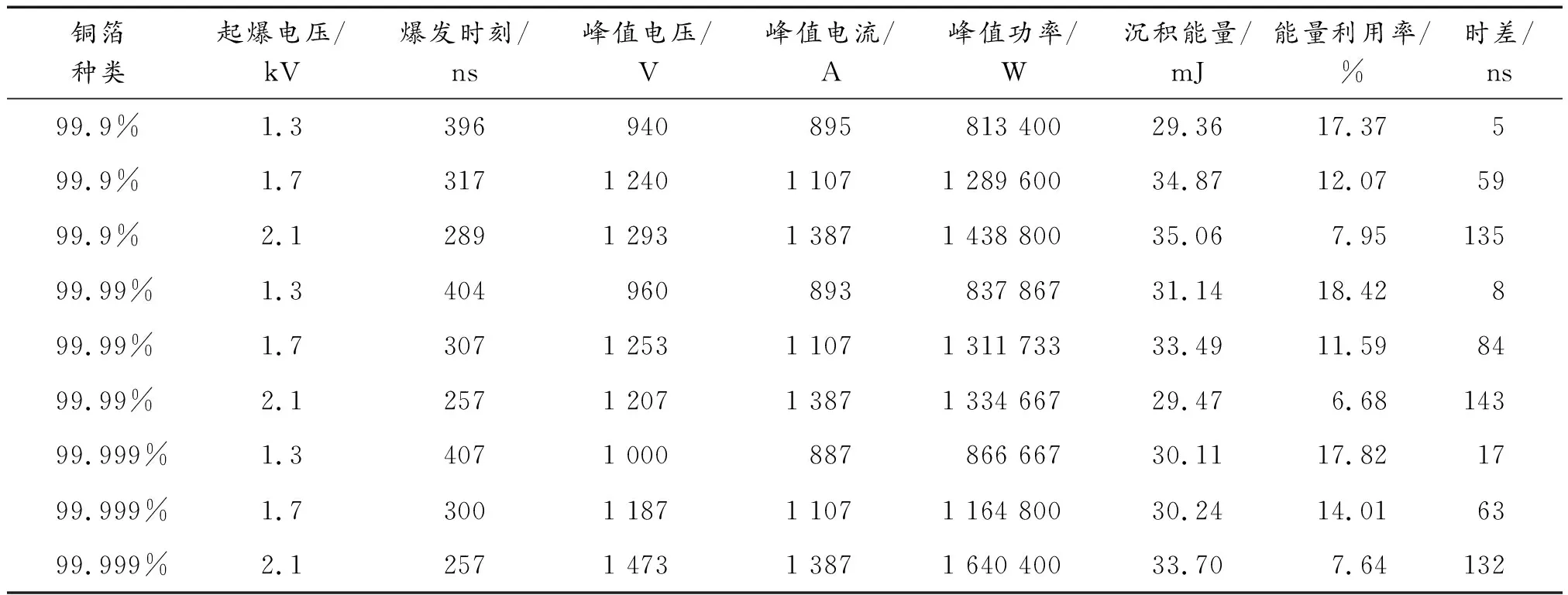

根据测试的电爆炸曲线并结合以下公式

=×

(6)

(7)

(8)

式中:为爆发电压、爆发电流、爆发功率、为爆发时刻,即电压峰值时刻、充电电压、为电容容量。可根据以上公式计算得到不同桥箔的爆发时刻、爆发电压、爆发电流、峰值功率和能量利用率,结果见表3所示。

表3所的数据,由每组5发样品取平均数得出。由表可知,铜靶材的变化,会使得电爆性能参数一致性发生波动。电爆性能参数的变化随起爆电压的改变呈现的趋势略有差异。

表3 铜爆炸箔电爆性能参数Table 3 The electric explosion performances of exploding foil

在低压起爆时,变化趋势并不明显,如1.3 kV时,各类桥箔电爆参数变化量较小,这可能与输入的能量未使桥箔充分起爆有关。但在高压起爆时,如2.1 kV时,相比于99.999%Cu,当纯度为99.9%铜桥箔,其爆发时间会延长,延迟了12.45%,峰值电压会降低,降低了12.22%;99.99%铜桥箔,峰值电压也降低了18.06%;在2.1 kV时,纯度的变化,使得爆发功率从1 640 400 W下降到 1 334 667 W,峰值功率降低了18.64%。

4 结论

1) 在低压起爆时,如1.3 kV,铜靶材纯度的变化,未明显改变电爆性能参数。

2) 当高压起爆时,如2.1 kV,铜靶材纯度的变化,会使爆发时刻、爆发电压、峰值功率产生明显改变。与99.999%Cu桥箔相比,99.9%Cu桥箔在2.1KV时爆发时刻延迟了12.45%,峰值电压降低了12.22%,峰值功率降低了12.29%;99.99% Cu桥箔,峰值电压降低了18.06%、峰值功率降低了18.64%。

3) 实际生产应用中,应严格控制薄膜生长过程,尽可能保证溅射靶材批次性;确保铜靶材纯度。铜靶材应存放于干燥、真空环境中确保制备的桥箔起爆时电爆参数一致。