低易损性推进剂研究进展及发展趋势

李海涛,钱 勖,庞爱民,汪 越

(1.航天化学动力技术重点实验室, 湖北 襄阳 441003;2.湖北航天化学技术研究所, 湖北 襄阳 441003;3.航天动力技术研究院, 西安 710000)

1 引言

低易损性推进剂,是指推进剂在受到外界意外刺激(热、机械、冲击波等)时,推进剂的危险性响应和随之出现的二次损伤小。低易损性推进剂的判定标准为推进剂能够通过慢速烤燃、快速烤燃、子弹冲击、破片冲击、聚能射流冲击、殉爆这六项低易损性试验考核。低易损性试验响应结果按照剧烈程度依次为爆轰(I)、部分爆轰(II)、爆炸(III)、爆燃(IV)、燃烧(V)以及燃烧以下(VI)6个等级,其中,聚能射流冲击和殉爆试验通过的标准是爆炸(III)及以下,其他四项的标准是燃烧(V)及以下。

2 发展历程

1909年Schroetter首次设计并合成了钝感军用炸药TNT,揭开了钝感弹药的研究序幕。随后,美国等西方国家逐渐发展并建立了钝感弹药的美军标MIL-STD-2105和北约标准STANAG 4439等,构建了低易损性推进剂试验方法和评估标准。

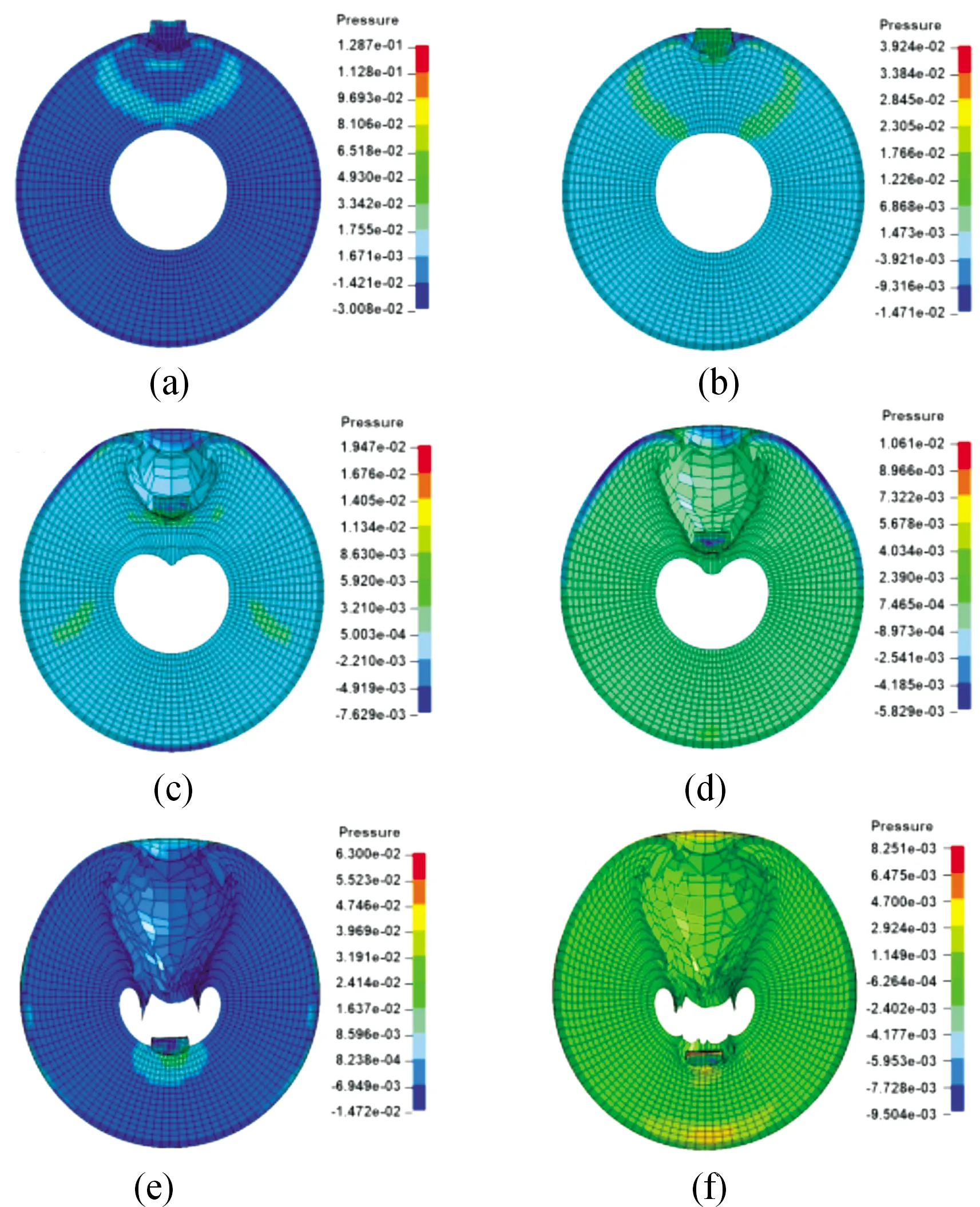

国内从20世纪90年代开始关注国外低易损性推进剂的发展动态。从21世纪初开始,以湖北航天化学技术研究所为代表的国内研究机构开始了低易损性推进剂的探索研究,开展了丁羟、聚醚等推进剂的慢速烤燃、破片冲击等低易损性试验研究;“十二五”期间,研制出标准实测比冲(BSFΦ315发动机)250 s以上的高能低易损性推进剂,并建立了国内低易损性试验评估标准;“十三五”期间,主要研究了慢速烤燃试验响应机理以及发动机尺寸与响应结果的构效关系(如图1所示),全尺寸发动机试验响应相比于小型试验件更为剧烈,表明随着推进剂装药尺寸增大,试验响应程度加剧;“十四五”以来,开展了破片冲击试验响应机理等研究(如图2所示),采用模拟仿真方法计算药柱内部时间-压力云图,揭示试验过程中推进剂内部压力随时间变化规律,以及推进剂高燃速与破片冲击易损性协调等方面的研究。

图1 大型试验件快速烤燃试验响应结果现场图Fig.1 Fast cook-off response of large test piece

图2 内控药柱内部时间-应力云图Fig.2 Temporal stress cloud of inner hole column

3 研究现状

3.1 国内总体研究概况

国内已开展低易损性推进剂在背景型号发动机中的研制工作,完成大量低易损性试验,掌握了推进剂关键组分、低易损性试验条件、发动机结构与尺寸等因素对低易损性试验响应的影响规律;不断提升推进剂力学、燃烧等性能水平,完成了大量背景型号发动机常温、高温、低温试车,中能低易损性推进剂技术的工程化应用进程持续推进。国内高能低易损性推进剂预研工作也相继取得显著进展,在推进剂高能量与低易损性匹配、改善低温力学性能、贮存性能研究等方面开展大量工作,推进剂能量水平相对中能低易损性推进剂提升了5 s左右。

但是,在一些基础性领域,存在部分共性瓶颈尚未充分突破,关键机理认识不充分,评价方法和仿真手段不充分,对低易损性推进剂的高效发展和可靠应用形成了制约。具体包括:推进剂主要性能尚未全面满足先进战术导弹发动机的发展需求,要在保持推进剂高能量与高安全性的同时,在推进剂宽温域力学性能改进、燃速拓展、降低高压强范围内压强指数、解决推进剂高燃速与低易损性矛盾性问题寻求获得新的突破;还需深入研究低易损性试验响应机理,建立低易损性推进剂配方设计准则,研究并掌握推进剂在低易损性试验响应中的尺寸效应的影响因素,获得全尺寸发动机低易损性试验响应的准确预示方法,为战术导弹发动机应用安全性的提升提供充分的设计支撑。

3.2 推进剂关键性能优化提升

低易损性推进剂的工程化应用,需要实现推进剂能量、燃烧、力学等关键性能的提升。

1) 高能量与低易损性协调

突破推进剂高能量与低易损性协调技术才能满足先进战术导弹发动机远射程、高安全性的发展需求。目前,主要从钝感含能材料应用、提高铝粉燃烧效率等方面来开展研究。例如,钝感含能材料TKX-50受到固体推进剂研究领域的广泛关注。付小龙等研究发现,多种新型钝感含能材料可有效提高HTPE推进剂的比冲。

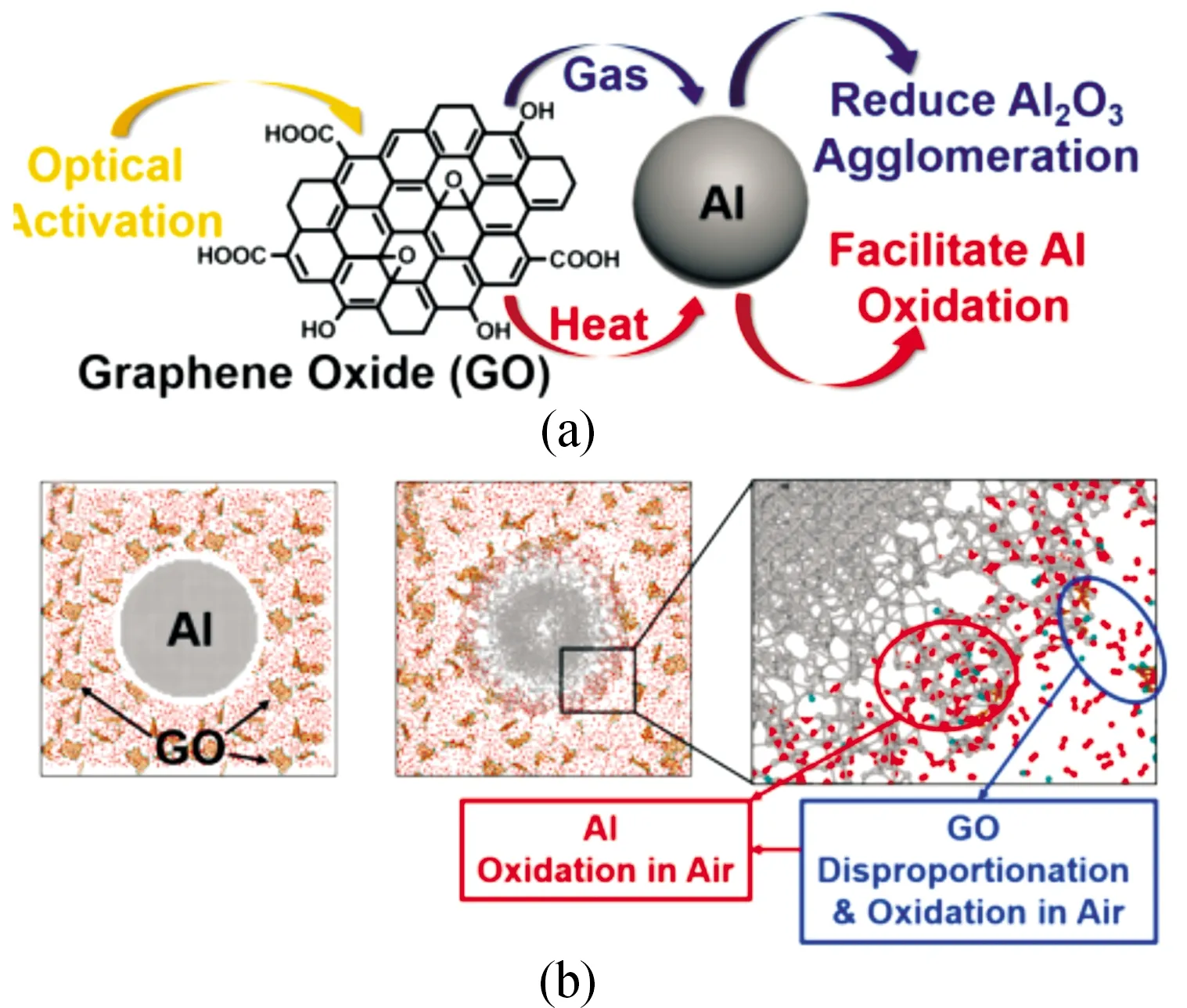

提高铝粉燃烧效率是保持推进剂低易损性条件下提升能量性能的有效技术途径。氟化物、石墨烯等功能材料能改变铝粉燃烧机制,从而提高铝粉燃烧效率。例如,铝粉/氧化石墨烯(GO)复合材料中GO反应产生气体降低铝粉团聚并提高燃烧压力,产生热量促进铝粉氧化物的生成,如图3所示。

图3 氧化石墨烯促进铝粉燃烧过程示意图Fig.3 GO promote combustion of aluminum

2) 宽压强范围内燃烧性能调节

目前,为满足先进战术导弹发动机的使用要求,低易损性推进剂的燃速范围不断拓展,燃速调节成为低易损性推进剂燃烧性能研究的难题之一。金属氧化物类、金属无机盐类等燃速催化剂和铵盐类、草酸盐类、碱类等降速剂的应用是实现推进剂燃速调节的有效途径。并且,这些燃烧调节剂的纳米化技术可以进一步提升它们的作用效能。推进剂燃速升高会导致破片冲击试验响应加剧,推进剂高燃速与低易损性之间存在矛盾性,实现推进剂高燃速与低易损性协调也是目前需要解决的问题之一。

3) 推进剂宽温域力学性能提升

先进舰载、机载等导弹武器的使用环境复杂而苛刻,因此要求低易损性推进剂在-55~70 ℃宽温域范围内具有良好的力学性能。低易损性推进剂力学性能提升的常用方法包括:粘合剂基体的网络调控、粘合剂基体与固体填料界面的键合作用调节、固体填料粒度级配调节、推进剂制备工艺优化等。提高推进剂力学性能可以改善其低易损性,例如提高推进剂模量可以提高推进剂抵抗机械冲击作用的能力,降低推进剂在破片冲击、子弹冲击等机械冲击刺激下的响应程度。

3.3 低易损性试验响应机理研究

研究低易损性试验响应机理,掌握推进剂配方组分与试验响应程度的相关性规律,建立低易损性推进剂配方的设计准则,从而推进低易损性推进剂的工程化应用步伐。低易损性试验响应机理按照外界刺激源类型不同,可以分为热刺激和机械刺激条件下的响应机理。

1) 热刺激下低易损性试验响应机理

快速烤燃和慢速烤燃试验是考核推进剂热刺激条件下的低易损性试验,其响应机理与推进剂关键组分紧密相关,包括粘合剂种类、增塑剂种类、炸药种类和含量等。例如,推进剂中HMX的含量增加,推进剂初始分解温度升高,当HMX含量在0~10%时,推进剂慢速烤燃试验的响应结果为燃烧,当HMX含量在15%时,推进剂响应结果为爆燃。

2) 机械刺激下低易损性试验响应机理

机械刺激下低易损性试验响应程度的关键影响因素是推进剂的组分,包括粘合剂种类、炸药粒度和含量等。例如,推进剂加入少量HMX后,破片冲击试验中推进剂燃烧速率提升较为明显,推进剂添加20%的HMX后,聚能射流冲击试验的响应为爆轰,而不含HMX的推进剂发生爆燃响应。除推进剂组分外,破片试验参数(形状、质量和速度等)也是破片冲击试验响应的主要影响因素。

推进剂小尺寸试验件和缩比发动机能够通过低易损性试验考核,但是全尺寸发动机不一定也能通过。低易损性试验响应存在尺寸效应,推进剂响应结果的剧烈程度随推进剂装药尺寸增大而升高。研究并掌握低易损性试验响应尺寸效应的作用机理,是低易损性推进剂研究中急需解决的问题之一,揭示推进剂试验响应尺寸相关性规律,为全尺寸发动机通过低易损性试验考核提供技术支持。

4 发展前景

低易损性推进剂的发展需要加快其工程化应用步伐,要实现高能量、高燃速与低易损性协调,宽温域力学性能提升,掌握低易损性试验响应机理,开展新材料应用研究,建立低易损性配方设计方法。

1)含能粘合剂、含能增塑剂、钝感含能材料的发展,为固体推进剂实现高能量、高安全性提供有效技术途径。例如,RDX、HMX的高品质化技术,减少炸药内部缺陷、空洞和裂纹等,大幅降低炸药机械感度,从而实现推进剂的高能量和高安全性。针对外界机械和冲击波等刺激作用,设计钝感含能材料的微观结构,例如,通过层间滑移、H键结合、层堆积或者π堆积、主客体结构等形式来降低外界刺激引发推进剂内部热点的几率,如图4所示。

图4 常见钝感含能材料晶体堆积形式示意图Fig.4 Crystal packing forms of some common insensitive

2) 采用高效功能助剂是低易损性推进剂提升力学、燃烧等关键性能的可靠手段。合成新型金属氧化物类、金属盐类等高效燃烧调节剂是调控推进剂燃速、降低压强指数的有效技术手段。运用键合剂技术是改善推进剂力学性能的一种有效措施。包覆剂降低推进剂机械感度,包括聚多巴胺、碳纳米管、石墨烯等。

3) 最后,借鉴相关研究领域的新理论和新技术。例如,运用数值模拟仿真技术研究低易损性试验响应机理;采用双基推进剂霍普金森压杆试验技术研究机械冲击条件下的响应机理;使用3D打印等增材制造技术制备推进剂;借鉴其他新型推进技术。

5 结论

1) 低易损性推进剂关键性能提升是实现其工程化应用的有效途径,通过钝感含能材料应用、提高铝粉燃烧效率、采用高效功能助剂等方法优化提升推进剂能量、燃烧、力学等关键性能。

2) 研究并掌握低易损性试验响应机理,揭示推进剂粘合剂、增塑剂、炸药等组分因素对热刺激和机械刺激作用下推进剂响应的影响规律,可为低易损性推进剂配方设计提供理论支持。

3) 低易损性推进剂的发展需要解决推进剂高能量、高燃速与低易损性协调问题,掌握低易损性试验响应尺寸效应规律性,开展新材料的应用研究,建立低易损性推进剂的设计准则。