100 t全废钢电弧炉冶炼过程氧气消耗量影响因素分析

卢雪莹,战东平,白栩昂,王 佳,罗超凡

(东北大学 冶金学院,辽宁 沈阳 110819)

在国家“双碳”政策影响下,电弧炉短流程炼钢因可比较长流程炼钢少排放CO2等废弃物1.5 t以上,使得电弧炉短流程炼钢迎来了难得的发展机遇期[1]。同时,我国2021年废钢总量已达到2.5亿t,进口可再生资源还可对我国废钢总量做适当补充,预计到2030年,我国可利用废钢总量将达到3.5亿t~4.0亿t,这可为全废钢电弧炉充足的原料供应提供了保障[2-3]。目前电弧炉炼钢中化学能占能量输入的比例达到30%以上[4-6],吹氧是炼钢工艺中的一个重要环节,是保证炉料熔化与熔池升温、脱磷、脱碳、造泡沫渣、去除钢液中气体的关键工艺[7-10]。如何在电弧炉冶炼过程中高效地利用氧气等辅助能源,是缩短冶炼周期、降低电能消耗和改善各项经济技术指标的重要手段[11]。文章结合国内某100 t电弧炉的生产实践,通过统计数据,对影响氧耗量的因素进行分析,可为国内电弧炉的生产实践提供参考和借鉴。

1 100 t电弧炉操作工艺

100 t电弧炉生产工艺流程为EAF→LF→VD/VOD→连铸。其主要冶炼工艺流程为出钢口堵砂→第一次加料→送电→加入第一批辅料、吹氧→第二批辅料、喷碳粉、喷天然气→停电、第二次加料→送电→加入第三批辅料、吹氧、喷碳粉、喷天然气→流渣→取样、测温→停电→出钢→留钢、留渣。

2 100 t电弧炉冶炼过程氧耗分析

2.1 装入量和钢铁料消耗对吨钢氧耗的影响

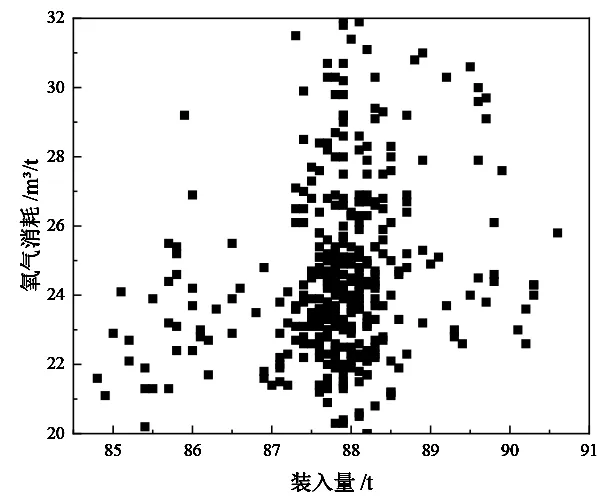

对于电弧炉冶炼,废钢是主要的原料,本厂采用废钢+生铁的100%全固态冷料的模式进行配料。当废钢加入电弧炉后,利用电极对炉料进行加热、熔化。当炉料堆中料块之间的料块和间隙越大,加热升温、熔化时热传递的阻力也越大,这样会造成炉料熔化缓慢、热量损失大等问题。电弧炉利用氧枪或烧嘴喷吹氧气,当氧气与炉料接触时,会对炉料切割、分离,加速炉料的熔化,缩短原料升温和熔化时间[4-5]。图1为吨钢氧耗与装入量及钢铁料消耗的关系。可以看出,当装入量小于87 t时,大部分炉次氧气消耗量小于26 m3/t;当装入量在87 t~90 t时,部分炉次氧气消耗量明显增加,超过30 m3/t。废钢料装入量的增加,一方面炉料之间的孔隙度减小,阻碍氧气与炉料的接触,减缓了炉料的熔化,此时需要较之前更多地氧气来参与炉料的熔化;另一方面因冷炉启动或者装入量大增加装料批次时,氧气消耗量也会显著增加。从图1(b)可知,钢铁料消耗存在低于1 000 kg/t钢的情况,这主要是因电弧炉的留钢量波动引起的出钢量波动的影响。当钢铁料消耗超过1 000 kg/t钢时,部分炉次的氧气消耗量大于28 m3/t。通常,钢铁料消耗量增加,意味着废钢和生铁中的Si、Mn、Al、Ti、P、Fe等元素的氧化量增加,氧气消耗量相应也会受到影响。

(a)装入量

(b)钢铁料消耗

2.2 天然气消耗对吨钢氧耗的影响

电弧炉中将氧-燃烧嘴插入炉内冷点区,对炉料进行氧-燃助熔,使冷区炉料与其他位置同步熔化,进而解决炉内温度不均、冷区熔化慢的现象[4-5]。此100 t电弧炉冶炼过程主要采用天然气为主要助熔原料,天然气与氧气同步吹入电弧炉,对加入的炉料进行升温、助熔。如图2所示,为保证天然气的充分燃烧放热,采用固定比例配合喷吹氧气,因此,随天然气消耗量增加,氧气消耗量有明显增加趋势。当天然气消耗量从2.75 m3/t增加到4 m3/t以上时,氧气消耗量超过26 m3/t的炉数明显增多。

图2 吨钢氧耗与吨钢天然气消耗的关系

2.3 通电时间及电耗对吨钢氧耗的影响

电弧炉采用氧-燃烧嘴、炉门碳-氧枪等,可实现消除冷点、造渣埋弧、加速反应及提高电效率和热效率等,从而会缩短通电时间和降低电耗[4-6]。图3为吨钢氧耗与通电时间及吨钢电耗的统计结果。可看出,在100 t电弧炉上,随着氧气消耗量的增加,通电时间及吨钢电耗并未出现明显的缩短或下降。这是因为在电弧炉冶炼过程中,实际氧耗受多种因素影响,氧枪设置位置、枪型及供氧工艺等都对通电时间及吨钢电耗有影响。如若供氧过程实现了二次燃烧,则喷吹1 Nm3氧气可以节电3~4 kWh/t[5]。此电弧炉实际供氧及综合节电和缩短通电时间等工艺操作还有待于进一步分析及优化。

2.4 碳粉消耗及终点[C]质量分数对吨钢氧耗的影响

为了实现造泡沫渣、减少铁的氧化及促进熔池沸腾等目的, 电弧炉冶炼过程中加生铁配碳并在冶炼中期向熔池中喷吹碳粉[5-6]。图4为吨钢氧耗与碳粉消耗及终点[C]的关系。可看出,该100 t电弧炉实际生产时,碳粉消耗是结合装料时生铁的配入量按吨钢固定用量进行设定的,而碳粉添加过程没有与吹氧直接按固定比例进行关联,因此,在某一固定碳粉耗量条件下,吨钢氧耗的波动范围较宽。从图4(b)可看出,吨钢氧耗较高时,电弧炉冶炼终点钢中[C]质量分数较低。氧耗量大于29 m3/t的大部分炉次,终点钢中[C]质量分数均低于0.15%;而终点钢中[C]质量分数大于0.2%时,统计炉次中,除1个炉次外,其余炉次氧耗量均小于26 m3/t。

(a)吨钢电耗

(b)通电时间

(a)碳粉消耗

(b)终点[C]

3 电弧炉冶炼过程氧耗理论模型分析

电弧炉冶炼过程中吹氧的作用:助熔、脱磷、脱碳和二次燃烧等[3]。通常,电弧炉冶炼过程计算氧气耗量时不考虑空气、炉料等带入的氧气及二次燃烧和铁的氧化物被烟尘带走所损耗的氧气,部分文献计算了钢中元素氧化用氧、钢液中溶解的氧量、用于造泡沫渣消耗的氧量、石墨电极氧化耗氧以及造渣材料的供氧量[5,9-10],但如图2所示,此100 t电弧炉喷吹天然气反应也需耗氧,因此,此电弧炉的总耗氧量Vo计算模型变为式(1)所示:

Vo=(Vo1+Vo2+Vo3+Vo4+Vo5-Vo6)/η

(1)

式中:Vo1为元素氧化用氧,m3;Vo2为钢液中溶解的氧量,m3;Vo3为用于造泡沫渣消耗的氧量,m3;Vo4为石墨电极氧化所消耗的氧量,m3;Vo5为天然气消耗所消耗的氧量,m3;Vo6为造渣材料供氧,实际生产时通常简化成造渣石灰的供氧量,m3;η氧气利用率,一般电弧炉中取60%~80%。

电弧炉冶炼过程中,式(1)中的元素氧化用氧主要是计算废钢中的C、Si、Mn、P、Fe、Cr、Ti、Al等元素。目前电弧炉装料条件下,由于废钢结构复杂,是无法直接核算废钢中的实际被氧化的这部分元素总量的,这会给利用该模型准确计算造成影响。因此,实际计算时,可考虑结合图1的钢铁料消耗进行估算。

理论上来说,1 m3天然气燃烧约需2 m3氧气,由图2可知,此100 t电弧炉实际天然气消耗在3 m3/t~5 m3/t,考虑氧气利用率,则理论耗氧量上限可达到10 m3/t~17 m3/t左右,占总耗氧量的比例达到50%左右。结合图4和式(1)可知,在泡沫渣喷吹碳粉和冶炼终点[C]的质量分数对吨钢氧气消耗量也有较大影响,随着碳粉量增加,理论耗氧量增加;冶炼终点[C]主要与钢中溶解氧[O]存在式(2)的反应,在某一温度下,冶炼终点[C]·[O]=常数。因此,当冶炼终点[C]的质量分数增加时,钢中溶解氧[O]降低,则Vo2降低,这与图4(b)的数据统计结果一致。

[C]+[O]=CO

(2)

4 结论

(1)因受电弧炉留钢、留渣操作等影响,按单因素数据统计电弧炉装入量、电耗、通电时间、天然气消耗、钢铁料消耗、碳粉消耗、终点[C]等因素对氧耗量的影响时,部分因素与氧耗量的关联规律不明显,这有待于进一步做综合分析。

(2)数据统计结合理论分析表明,随天然气消耗量增加,氧气消耗量有明显增加趋势。当天然气消耗量从2.75 m3/t增加到4 m3/t以上时,氧气消耗量超过26 m3/t的炉数明显增多;影响氧耗量的因素中,天然气消耗量的影响占比最大,达到50%左右。

(3)吨钢氧耗较高时,电弧炉冶炼终点钢中[C]质量分数较低。氧耗量大于29 m3/t的大部分炉次,终点钢中[C]质量分数均低于0.15%;而终点钢中[C]质量分数大于0.2%时,氧耗量小于26 m3/t的炉次较多。