660 MW机组主机技术路线优化的技术经济性分析

吴志祥

(国能神皖安庆发电有限责任公司, 安徽 安庆 246000)

我国能源结构将长期保持以煤电为主的格局,节能降耗、减少温室气体排放是燃煤发电永恒的主题。超超临界机组可以提高发电机组的蒸汽参数和效率,符合发展发向[1]。由于高温材料的限制,目前常规燃煤机组初参数尚不能大幅度提高,因此在确保安全性和经济性的前提下,适当提高机组初参数,是当前超超临界机组最好的提效方案。自2006年我国首台百万千瓦等级超超临界机组投产以来,超超临界机组高速发展,使我国跨入超超临界发电技术水平国际先进水平[2]。

二次再热机组也是进一步降低能耗和减少污染物排放的方法。二次再热技术在20世纪六七十年代已有投运,由于初投资巨大,经济收益不高,八九十年代使用明显减少。近年来,随着煤价及环保压力的上升,二次再热机组再次投入使用,如“泰州二期”已经建成,其参数为31 MPa/600 ℃/610 ℃/610 ℃,后续工程如莱芜、安源、蚌埠、宿迁二期等,将进一步提高参数至31 MPa/600 ℃/620 ℃/620 ℃[3]。

大唐集团的630 ℃超超临界二次再热国家电力示范项目主机技术协议的正式签订,开启了我国630 ℃等级机组的新篇章。630 ℃超超临界二次再热机组被誉为“燃煤机组的珠穆朗玛峰”[4]。与620 ℃二次再热机组相比,630 ℃二次再热机组在许用应力、许用压力方面把碳素钢用到极致,煤耗降低2 g/kWh,投资较常规增加4亿(两台百万机组),相比来看,630 ℃二次再热机组较620 ℃二次再热机组造价增加不大,而发电效率、煤耗均存在明显优势,性价比更高[5]。

截止目前,700 ℃超超临界燃煤发电技术还在研发阶段,未形成产品[6]。安徽某电厂一期2×300 MW机组于2003年11月开工建设,2台机组分别于2005年9月和12月投产发电,二期拟扩建2×660 MW机组。因此,主机技术路线结合项目需求,从工程技术经济性、工程可行性以及项目总投资等方面进行综合优化,最终确定方案。

1 一次再热机组效率提高

1.1 提高主蒸汽压力

国外近年投运和在建的蒸汽温度为600 ℃及以上的先进超超临界一次再热机组汽机进汽压力大多为27.5~29 MPa。提高主汽压力,除需提高锅炉、汽机高压部分以及主蒸汽管道的承压能力外,还需满足汽机末级含湿度的要求。对于一次再热机组来说,当主汽和再热蒸汽温度不变仅提高初压时,排汽湿度将随着初压的提高而上升。

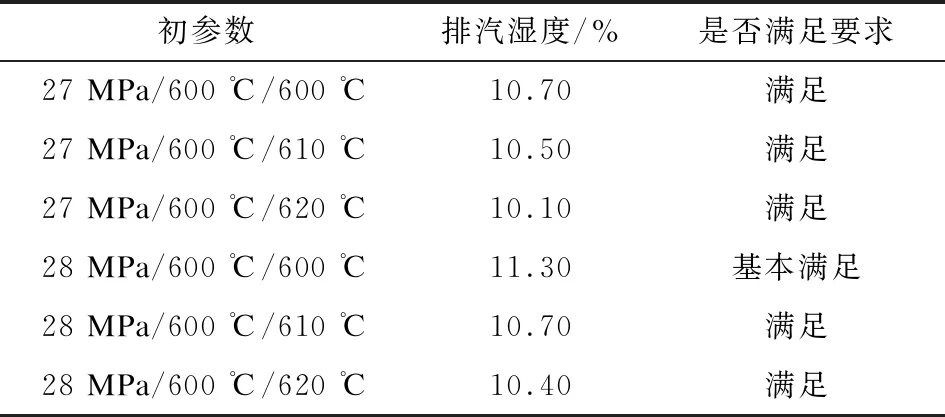

低压缸排汽湿度与机组的初参数选择和排汽背压都有关系。根据以往工程经验和汽机厂资料,汽机排汽湿度一般应控制在11%~12%以下,若超出太多则会造成末级叶片严重腐蚀。本工程中汽机背压在不同初参数下的排汽湿度如表1所示。

表1 不同初参数下的排汽湿度

从表1可以看出,主汽和再热温度均为600 ℃的情况下,主汽压力不宜超过27 MPa;再热温度提高至610~620 ℃的情况下,主汽压力可以选择28 MPa。

目前,国内各大汽机厂均表示主汽压力提高到28 MPa 在技术上是可行的,且对汽机造价影响相对较小。因此,本工程在再热温度提高的情况下,主汽压力可以提高到28 MPa。

1.2 提高主蒸汽温度

对于机组而言,在其他条件相同的情况下,机组参数越高,效率越高。

目前国内外660 MW超超临界机组的主汽温度均未超过600 ℃。若将汽机入口主汽温度提高到605 ℃,虽可降低汽机热耗约11 kJ/kWh,但国内部分主机厂认为目前技术难度很大、风险高、技术经济性不优,不建议采用。因此,建议本工程的主蒸汽温度仍采用600 ℃。

1.3 提高再热蒸汽温度

对于超超临界机组而言,再热汽温每提高10 K,热效率能再提高0.15%~0.20%。因为再热蒸汽压力低,再热温度可选择比主蒸汽温度高10~30 K。本工程再热蒸汽温度选取620 ℃。

2 二次再热机组效率提高

目前超超临界机组的参数达到主汽压力28~35 MPa,主汽温度600~615 ℃,再热汽温620~630 ℃。超超临界机组二次再热的汽轮机热耗在一次再热的基础上再降低3%,汽机热耗率可降低180~200 kJ/kWh[7]。同时,碳达峰与碳中和将促进我国二次再热机组的研发和建设。

2.1 提高主蒸汽压力

汽轮机的进汽参数越高,电站的热经济性越高,相应的制造成本也越大。当压力低于30 MPa时,机组热效率随压力的提高上升很快,高于30 MPa时,上升幅度降低。一般认为:主汽压≤28 MPa时,1 MPa主蒸汽压力影响热耗0.2%~0.25%;主汽压≥28 MPa时,1 MPa主蒸汽压力影响热耗0.1%左右。

2.2 提高主蒸汽温度

提高超超临界机组进汽温度同时提高热力循环效率。具体来讲,每10 K过热蒸汽温度影响热耗0.25%,10 K再热蒸汽温度影响热耗0.20%左右。在锅炉效率不变的条件下,700 ℃机组发电效率能达到50%以上[8]。

2.3 提高再热蒸汽温度

目前已运行和正在设计的超超临界(一次再热、二次再热)大口径集箱和管道均采用P92材料,与之配套的管接头采用T92材料。从国内已投运的600 ℃等级的超超临界锅炉机组的情况来看,目前使用效果较好。2013年9月25日,美国ASMEB 31.1动力管道案例183规定:P92大口径管金属温度不得高于649 ℃。因此,目前国内外一些新建电厂按上述的规定将再热蒸汽温度提高至620 ℃左右。

综合以上分析,在现有的P92材料条件下,主机参数选择31 MPa/605 ℃/623 ℃/621 ℃是可行、可靠、稳妥的,代表当今世界最领先的发电技术。

3 主机技术路线拟定

再热次数有一次再热和二次再热2种方式。二次再热有如下优点。

(1) 降低末级叶片的排汽湿度。

(2) 降低再热器温升,使锅炉出口蒸汽温度更加均匀。

(3) 降低高压缸的焓降。在二次再热循环中,通常高压缸的焓降为300 kJ/kg,而一次再热循环的焓降通常为400 kJ/kg。因此,二次再热循环使得高压缸更短,刚性更好,提高了转子的稳定性。但二次再热投资提高、系统复杂,压力损失也增加。

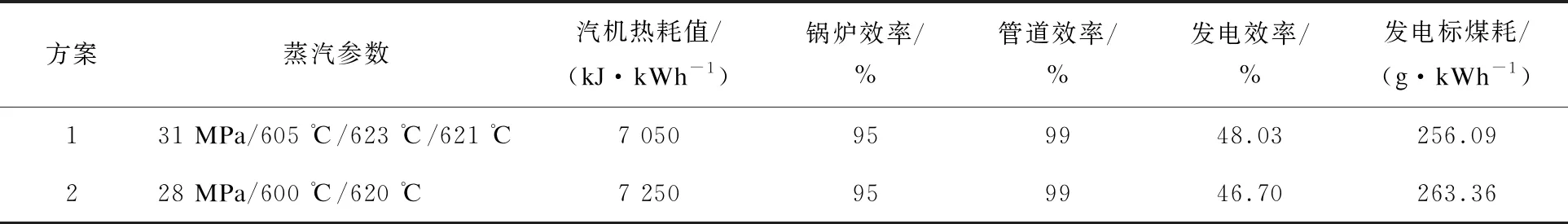

结合上述分析,为本工程拟定了2种技术方案,具体如表2所示。

表2 两种技术方案参数对比

方案1是目前二次再热机组的主流参数,相同参数的国电蚌埠、国电宿迁项目、华能安源等已经投产,工程进度能够得到保证;方案2是一次再热机组的主流参数,国内已经有多个电厂的设计运行业绩。

4 两种方案比较

4.1 热经济性比较

在相同的边界条件下,高效二次再热机组的热耗与高效一次再热机组的发电效率、发电煤耗等对比如表3所示。其中,年利用小时数按5 000 h计;年耗标煤量按2台机组计算。

表3 2种方案热经济性比较

由表3可知,方案1发电效率最高,为48.03%,发电标煤耗比方案2降低了7.27 g/kWh。

4.2 部分负荷热经济性比较

根据目前我国电力市场情况,大多数机组均长时间非满负荷工况运行。在部分负荷工况下,汽轮机的热耗和机组的煤耗随着负荷的降低而逐渐上升。在相同的边界条件下,机组在各个运行工况下,二次再热机组的经济性均优于一次再热机组,且随着负荷的降低,一次再热机组和二次再热机组的煤耗差有增大的趋势。

假定机组负荷100%时,每年运行1 000 h;负荷75%时,每年运行4 000 h;负荷50%时,每年运行2 000 h,具体运行模式的负荷分配如表4所示。

按表4中假定的机组运行模式进行测算,则一次再热机组和二次再热机组的综合煤耗差达到8.18 g/kWh,若采用高效二次再热技术,全厂每年可节约标煤5.4 万t。

表4 负荷分配模式

4.3 热力系统经济比较

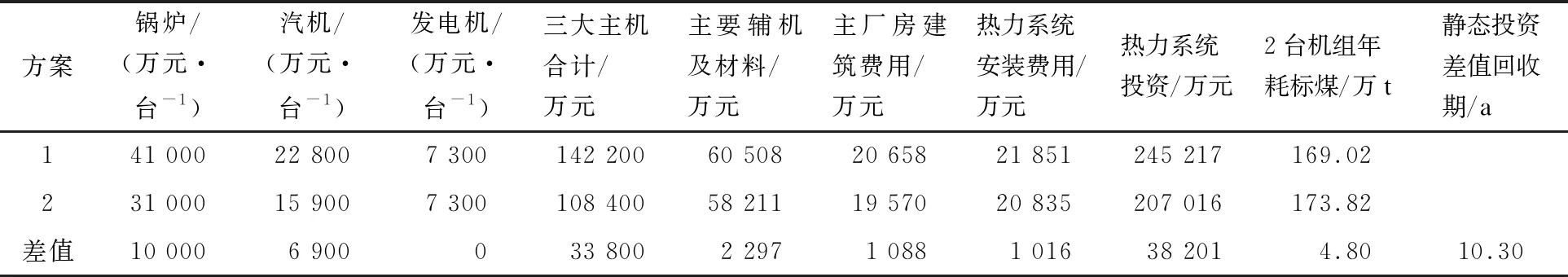

安徽某电厂二期扩建 2 台 660 MW 超超临界机组,对2种方案进行经济比较和投资估算分析,如表5所示。其中,热力系统安装费用中不含装置性材料费。

表5 2种方案投资经济性比较

5 结 论

(1) 安徽某电厂二期扩建工程可以考虑如下 2 种方案:方案1(高效二次再热、汽机参数 31 MPa/605 ℃/623 ℃/621 ℃,单机回热),方案2(高效一次再热、汽机参数 28 MPa/600 ℃/620 ℃)。这 2 种方案在技术上均是可行的。

(2) 方案1采用二次再热技术,方案2采用一次再热技术。方案1的发电效率为 48.03%,方案2的发电效率为 46.70%。方案1较方案2的总投资高约38 201万元,静态投资回收期为10.3a。

(3) 在上网电价384.4 元/MWh、含税标煤价810元/t、机组年利用小时数 5 000 h 的情况下,方案1具有良好的经济性。若考虑低负荷工况,实际回收期将进一步缩短。但方案1节煤效果更好,全厂每年可节约标煤约5.4 万t(按假定的负荷模式运行),并减少二氧化碳排放约7万t。因此,推荐方案1。