pH值对脱硫废水处理系统污泥性质的影响

杨 健, 孙东奇, 李 飞, 王 坤, 赵晓云, 赵晓丹, 周 振

(1.华能国际电力江苏能源开发有限公司南通电厂, 江苏 南通 226003;2.上海电力大学, 上海 201306)

脱硫废水作为电厂的末端废水,具有盐分高、悬浮物浓度高、水质特性复杂等特点,对其进行有效处理是当前燃煤电厂环保工作的重中之重[1-2]。随着2015年《水污染防治行动计划》[2]和2017年《火电厂污染防治技术政策》[3]的出台,脱硫废水处理技术的开发与应用备受关注,从传统的“三联箱”处理技术发展到以“预处理-浓缩减量-固化”为主线的零排放(Zero Liquid Discharge,ZLD)技术[4]。但在诸多脱硫废水处理技术的研究报道中,大多主要关注废水处理系统的出水水质,忽视了污泥的处理处置问题。事实上,无论是传统处理技术,还是ZLD技术,势必导致大量化学污泥的产生[5]。河北涿州京源热电有限责任公司采用的传统“三联箱”工艺,其脱硫污泥年产量能够达到3 000~5 000 t[6],汉川电厂采用的脱硫废水零排放工程,污泥年产量可达2 445 t[7]。大量的污泥处理处置将给电厂造成沉重的经济和管理负担,因此脱硫废水处理系统的污泥减量化处理已成为迫切需要解决的问题。

污泥减量化处理,即在污泥外运前通过浓缩和脱水处理降低污泥含水率,减少污泥产量。污泥沉降和脱水与污泥性质紧密相关,国内外关于脱硫污泥的组分特性、沉降性能以及脱水性能研究鲜有报道。笔者通过对不同pH值工况下脱硫污泥的特性分析,重点探讨了脱硫废水处理系统运行过程中,pH值对污泥产量、组成、沉降性能和脱水性能的影响,同时研究了聚丙烯酰胺(Polyacrylamide,PAM)种类对污泥沉降性能和脱水性能的影响,为不同脱硫废水处理工艺的污泥减量化处理提供理论依据。同时在华能国际电力江苏能源开发有限公司南通电厂(以下简称“华能南通电厂”)对其“三联箱”工艺进行运行调试,评价了优化条件后“三联箱”工艺污泥的沉降性能与脱水性能。

1 实验材料与方法

1.1 实验材料

1.2 实验方法

取500 mL脱硫废水于烧杯中,六联搅拌器(ZR4-6,深圳中润)转速设置为150 r/min,在搅拌条件下,加入石灰乳并监测pH值,将pH值分别调节至8.0,8.5,9.0,9.5,10.0,10.5,11.0,继续反应30 min。反应结束后,投加0.20 mg/g干固体的APAM,在250 r/min转速下搅拌30 s,再以100 r/min转速搅拌5 min,沉降30 min后,取上清液测定相关水质指标。此外,测定污泥的沉降比(Settling Velocity,SV30)、比阻(Specific Resistance to Filtration,SRF)和平均粒径,并在污泥脱水后测定泥饼含水率。

将500 mL脱硫废水pH值调节至8.5,分别向2杯脱硫废水中投加5 mg/L的APAM和NPAM,使用六联搅拌器先以250 r/min快速搅拌30 s,再以100 r/min慢速搅拌3 min,取样品测试SV30、上清液浊度和泥饼含水率。

1.3 相关指标测定

1.3.1 水质指标的测定

采用GB 7477—1987和GB 7476—1987中规定的EDTA滴定法测定Ca2+离子和Mg2+离子浓度,采用《火力发电厂水汽试验方法》中规定的分光光度法测定SO42-离子浓度,采用便携式水质分析仪(美国哈希公司)测定pH值和浊度。

1.3.2 污泥沉降性能和脱水性能的表征

SV30的测定方法为:将1 L污泥混合液迅速倒进1 L量筒中,静置30 min后读取污泥层高度,即可获得SV30。采用布氏漏斗抽滤法测定污泥的SRF[8],计算公式为

(1)

其中,过滤方程为

(2)

式中:r——污泥的比阻;

b——过滤方程中的直线斜率;

P——过滤压差,Pa;

A——过滤面积,m2;

μ——滤液动力黏滞度,mPa·s;

c——单位体积滤液所对应的滤饼干固体质量,kg/m3;

t——过滤时间,s;

V——滤液体积,m3;

a——过滤方程中的直线截距。

采用SALD-2201激光衍射式粒度分布测量仪(Shimadzu,日本)测定粒径,用胶头滴管取2~3滴样品滴入石英样品容器中,放入样品室并合上遮光盖,以0.1~1 000 μm的粒径范围进行衍射扫描,通过软件计算得到污泥的平均粒径。

采用MMP-3迷你板框压滤机(Afmitech,荷兰)对污泥进行压滤脱水。利用2块圆形多孔铁片和2片滤布将100 mL污泥密封于样品容器中,设置表盘压力为500 kPa,压滤时间为12 min,然后启动装置进行压滤。压滤结束后,采用HC103水分分析仪(Mettler Toledo,瑞士)测定泥饼含水率。

1.4 “三联箱”工艺运行调试

为保证“三联箱”工艺运行稳定,使用在线仪表检测,并控制“三联箱”工艺运行pH值为8.0,8.5,9.0。稳定运行3~4 d后,取絮凝箱泥水混合液测试其污泥沉降比及工艺出水浊度,取脱水后泥饼测试其含水率。工艺运行pH值为8.5左右时,将场内原有NPAM更换为APAM,在投加量为5 mg/L时稳定运行3~4 d,分别取絮凝箱泥水混合液测试其污泥沉降比及工艺出水浊度,取脱水后泥饼测试其含水率。

2 结果与讨论

2.1 pH值对脱硫废水水质的影响

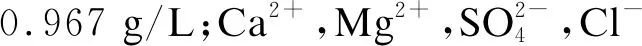

脱硫废水处理系统通常采用石灰进行预处理,去除废水中的悬浮物、致垢离子等。通过控制石灰乳浆液的投加量调节废水pH值,模拟不同pH值条件下脱硫废水预处理系统的运行情况。系统出水中离子浓度如图1所示。

图1 不同pH值下脱硫废水预处理系统出水水质

目前,脱硫废水处理工艺中pH值控制范围主要分为3种情况。第1种是投加少量石灰乳浆液,控制pH值在8.0~9.0,通常作为脱硫废水预沉单元,主要去除脱硫废水中的悬浮物[9]。脱硫废水中Ca2+浓度增至1 400 mg/L,由于在投加石灰乳时,故会出现废水局部瞬时pH值过高现象,导致少量Mg2+生成Mg(OH)2沉淀被去除[10],同时少量SO42-生成CaSO4·2H2O被去除,浓度从原水的15 947 mg/L下降至12 766 mg/L。第2种是将废水pH值控制在9.0~9.5,即“三联箱”处理工艺[11],Mg2+和SO42-去除率分别为8.9%和24.4%。第3种是pH值控制在10.0~11.0,多用于脱硫废水零排放工艺[12],去除脱硫废水中的Mg2+和SO42-。但受溶度积Ksp的限制,SO42-不能被完全去除[13],当pH值为11.0时,Mg2+和SO42-去除率能够达到92.76%和93.86%。

2.2 pH值对污泥产量和组分的影响

根据图1中不同pH值下脱硫废水预处理单元出水水质及石灰乳的投加量,假定被去除的SO42-和Mg2+均分别以CaSO4·2H2O和Mg(OH)2形式沉淀,过饱和的石灰以水解产物Ca(OH)2的形式存在于污泥中,通过化学反应估算出污泥各组分质量及干固体产量,并对实际污泥进行X射线衍射(X-Ray Diffraction,XRD)分析,结果如图2所示。

由图2可以看出,脱硫废水pH值为8.0~9.5时,污泥产量不超过10 g/L;随着pH值的升高,污泥中CaSO4·2H2O产量增长速度较快,而Ca(OH)2和Mg(OH)2产量增长速度较慢,其中Mg(OH)2约占污泥产量的20%。废水pH值大于10.0时,污泥产量大幅增加,污泥中Mg(OH)2含量显著增加。当pH值达到11.0时,污泥产量达到50 g/L,Mg(OH)2占污泥产量的32.7%。

图2 不同pH值时污泥产量、各组分含量和污泥XRD分析

污泥组分及各组分的含量对污泥的性质有很大的影响,主要反映在污泥的平均粒径、沉降性能以及脱水性能方面。CaSO4·2H2O黏滞度较大[14],恶化了污泥的脱水性能[15];Mg(OH)2粒径很小,难以沉淀[16],当其在污泥中占比较大时,会影响污泥的沉降性能和脱水性能[17];Ca(OH)2能够起到絮凝作用,改善污泥的沉降性能和脱水性能[18]。

图2(b)中,pH值等于8.0时,除了典型的CaSO4·2H2O和Ca(OH)2的特征峰,还存在较多明显的杂峰。这是由于脱硫废水中悬浮物杂质含量较高:在pH值为8.0时,污泥中杂质含量占比较高;当pH值上升至10.0时,污泥XRD谱图中的杂峰较少,除了CaSO4·2H2O和Ca(OH)2外,出现了Mg(OH)2的特征峰,因此Mg(OH)2占比增大。

2.3 pH值对污泥沉降性能的影响

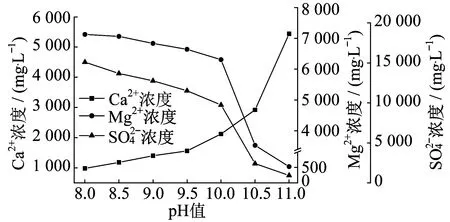

不同pH值下脱硫废水处理系统污泥沉降性能的变化情况如图3所示。

图3 pH值对污泥沉降性能的影响

由图3可以看出,废水上清液浊度随着溶液pH值的升高而下降。pH值为8.0~9.0时,石灰乳投加量较少,此时污泥的产量很小,SV30处于较低水平,为20.0%。但由于生成的Mg(OH)2占比相对较高,小颗粒Mg(OH)2和悬浮物导致上清液浊度相对较大,为12~14 NTU。随着石灰乳投加量的增加,pH值达到9.5~10.0时,污泥产量略有增加,CaSO4·2H2O和Ca(OH)2含量占比大于Mg(OH)2,导致废水的浊度显著下降,污泥呈灰褐色,絮凝后颗粒较大。当溶液pH值达到10.5时,污泥中的Mg(OH)2含量增加,难以被絮凝剂捕捉并沉降,因此污泥的SV30上升至48%。当溶液pH值进一步升高至11.0时,污泥产量的大幅增加导致SV30升高至54%,污泥呈白色,看起来更加细腻,上清液浊度低于7 NTU。

2.4 pH值对污泥脱水性能的影响

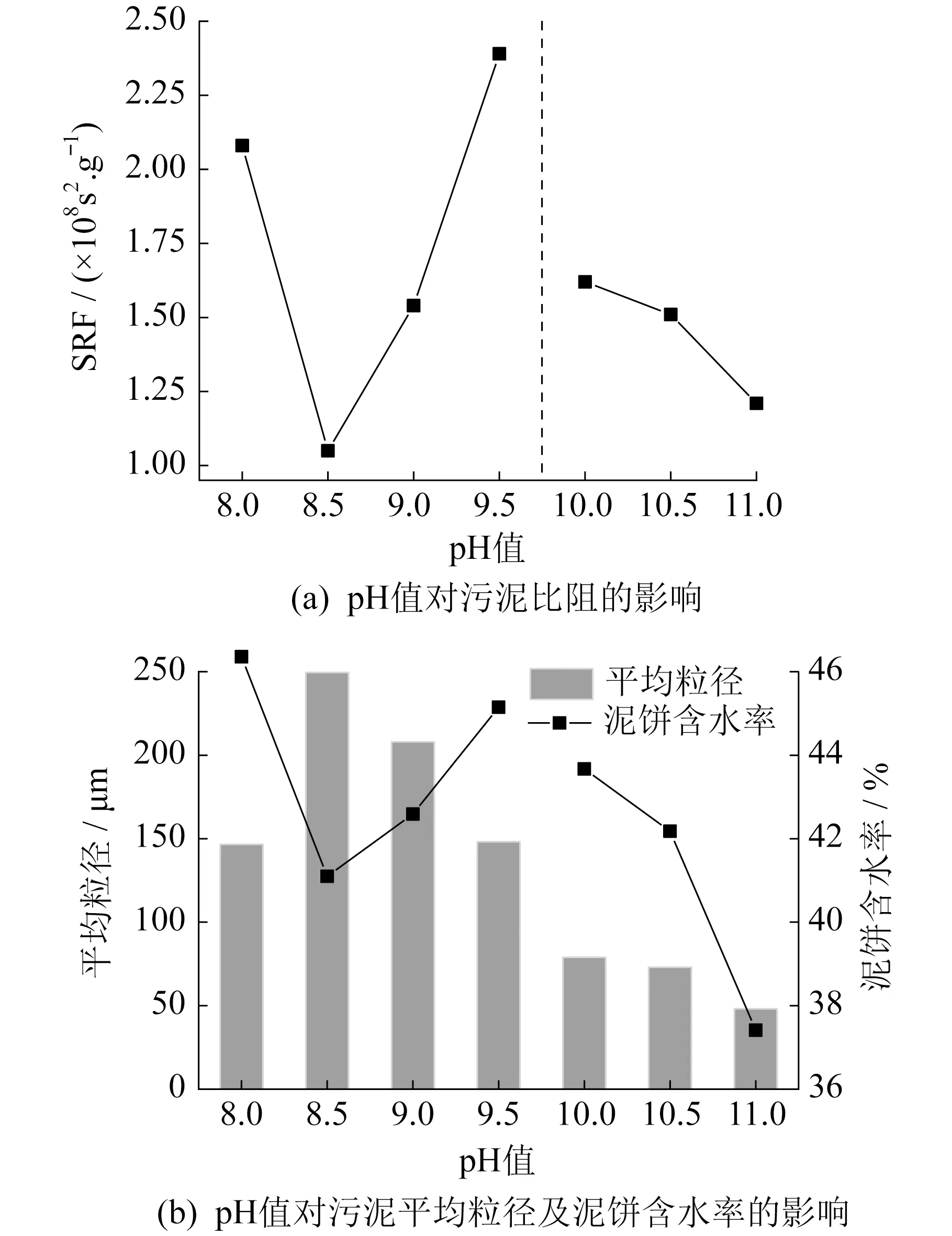

不同pH值下脱硫废水处理系统污泥脱水性能如图4所示。

由图4可以看出,随着pH值从8.0升高至8.5,污泥SRF迅速下降至1.0×108s2/g,污泥平均粒径从146.61 μm迅速增加到251.04 μm,脱水后泥饼含水率从46.4%下降至41.1%。这说明当pH值从8.0升高至8.5时,污泥的脱水性能得到显著改善。其原因可能是部分CaO溶于水生成Ca(OH)2,起到絮凝和骨架支撑作用[19-20],在絮凝过程中为污泥提供了更多的空隙,改善了污泥的脱水性能。

图4 pH值对污泥脱水性能的影响

当溶液pH值达到9.5时,污泥的SRF上升至2.4 × 108s2/g,污泥中CaSO4·2H2O产量大幅增加,Mg(OH)2含量占比也增加至23.9%。CaSO4·2H2O脱水性能较差,同时Mg(OH)2具有一定的亲水性、颗粒较小,容易堵塞污泥颗粒间空隙,导致污泥SRF升高,并使污泥平均粒径减小至151.22 μm,污泥的脱水性能遭到恶化,泥饼含水率升高。

pH值进一步升高至11.0时,污泥中生成大量Ca(OH)2,虽然污泥的平均粒径为48.11 μm,但Ca(OH)2自身脱水性能较好,同时还起到污泥调理、改善污泥脱水性能的作用,因此污泥SRF降至1.24×108s2/g,脱水后泥饼含水率降低至37.4%。但此时需要投加大量的石灰乳,导致污泥产量以及运行成本大幅增加。

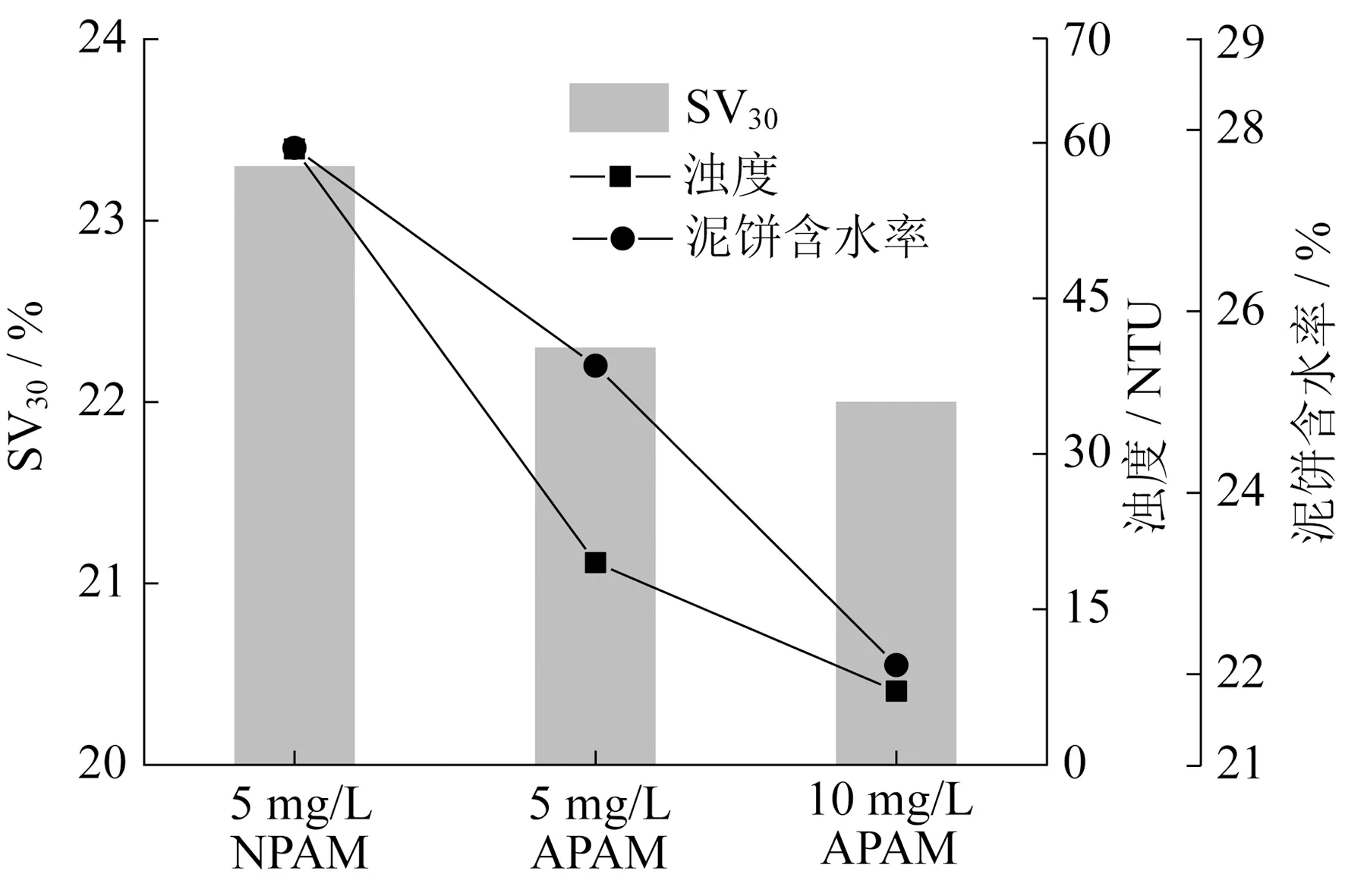

2.5 PAM种类和投加量对污泥沉降性能和脱水性能的影响

在工艺运行pH值为8.5,相同投加量下,NPAM和APAM对污泥沉降性能和脱水性能影响的对比,以及2种投加量下APAM对污泥性质的影响如图5所示。

图5 不同PAM种类和投加量对污泥SV30、上清液浊度及泥饼含水率的影响

由图5可以看出,当投加量为5 mg/L时,投加APAM下的污泥SV30比投加NPAM略有降低,而上清液浊度由59.4 NTU降低至19.5 NTU,泥饼含水率从27.8%降低至25.4%。APAM在水溶液中会部分水解变为RCOO-,当溶液pH值较高时,APAM的水解度更高,在RCCO-基团离子间静电斥力的作用下,APAM的分子链伸展打开并拉长,增加了吸附面积与污泥颗粒接触的几率,提高了APAM的吸附架桥和卷扫网捕的能力[21];而NPAM更适用于酸性废水,其优点是污泥黏滞性较低[22]且不易粘壁。当APAM投加量增加至10 mg/L时,污泥SV30下降不明显,上清液浊度下降至7.1 NTU,泥饼含水率下降至22.1%。

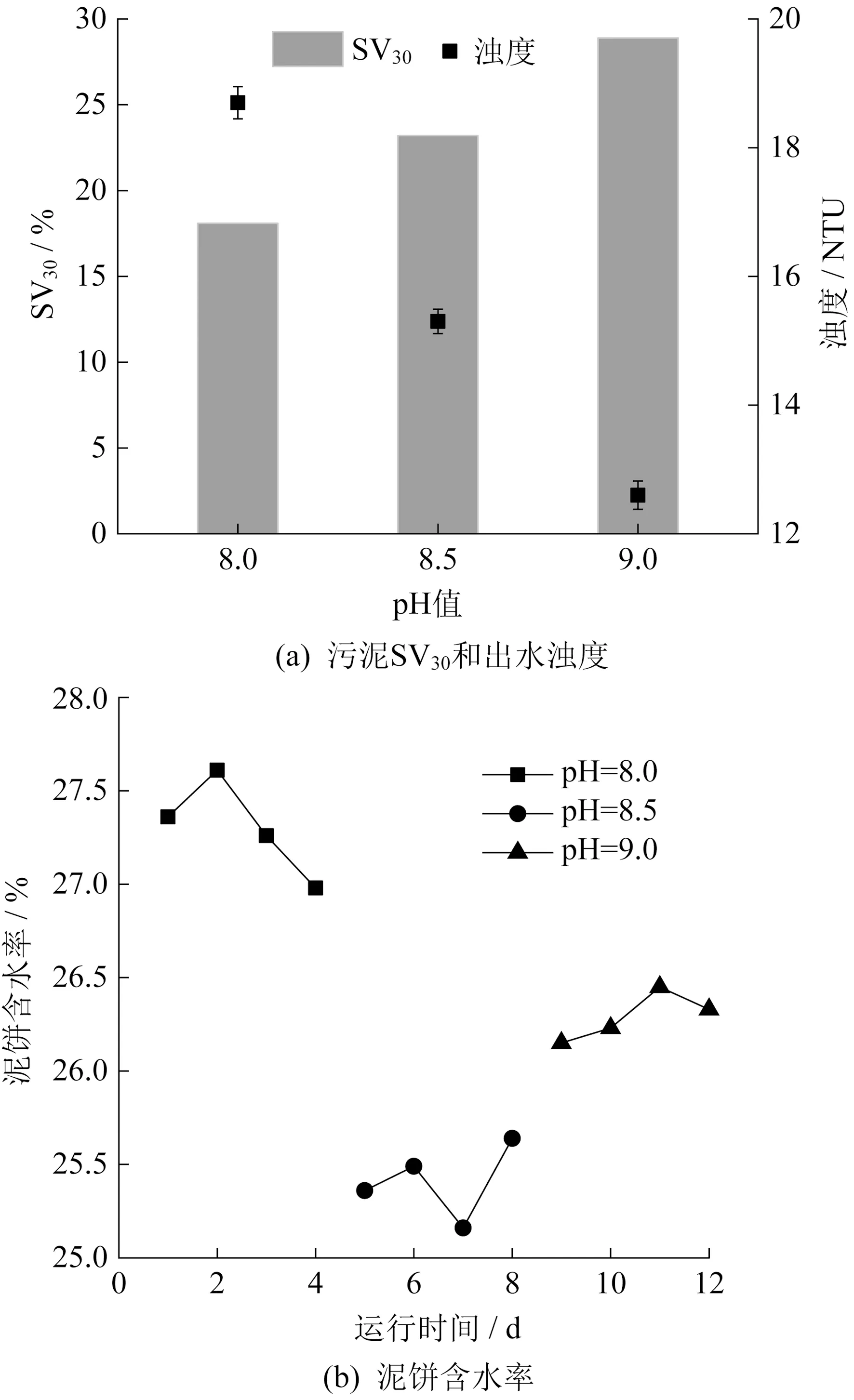

2.6 华能南通电厂“三联箱”工艺运行调试

为保证现场工艺运行稳定,华能南通电厂“三联箱”工艺运行pH值分别控制为8.0,8.5,9.0,厂内原有的NPAM更换为优化后的APAM,相关指标测定结果如图6所示。

由图6可以看出,随着pH值的升高,受脱硫废水来水悬浮物的影响,污泥产量有所增加,污泥成分发生变化,污泥SV30从18.1%上升至28.9%;工艺出水浊度从18.7 NTU下降至12.6 NTU;pH值为8.5时,泥饼含水率最低值为25.2%。现场工艺运行结果表明,“三联箱”工艺运行pH值为8.5时,污泥脱水性能和沉降性能较好,与实验室实验结果基本一致。

图6 不同pH值下“三联箱”工艺相关指标测定结果

3 结 论

(1) 脱硫废水处理系统中pH值越高,Mg2+和SO42-去除效果越好,在pH值达到11.0时,Mg2+和SO42-的去除率可以达到92.76%和93.86%,但pH值升高会导致污泥产量增加。

(2) 随着pH值的升高,污泥沉降性能变差,在pH值为11.0时污泥SV30会升高至54%,但出水浊度能够维持在7 NTU以下。

(3) pH值从8.0升高至8.5时,污泥脱水性能得到改善,pH值为8.5时脱水后泥饼含水率可降低至41.1%。pH值从9.0升高至10.0时,由于污泥中Mg(OH)2占比的增加,导致污泥脱水性能恶化。随着pH值的进一步升高,污泥中Ca(OH)2占比增加,污泥脱水性能又得到改善,泥饼含水率降低至37.4%。

(4) 现场实验表明,“三联箱”工艺pH值为8.5时污泥沉降性能和脱水性能较好,相较于NPAM,APAM能够更好地改善工艺污泥沉降性能和脱水性能。适当增加PAM的投加量,能够进一步降低泥饼含水率,使工艺出水更加清澈。