一种塑封收集控制系统的设计和实现

陈细武

厦门华联电子股份有限公司,福建,厦门,361000

关键字:分温区控制;电流细分控制;电流检测;语音播报

0 引言

本文为一种排泄物收集的塑封收集控制系统,该收集控制系统的执行动作完成了从自动送袋、夹紧塑胶袋、加热、撤袋到收集这一系列的过程。塑胶袋的塑封由加热电阻丝、夹紧装置、自动送袋-取袋、温度检测传感器、步进电机、电机位置检测器、塑胶袋检测器、报警器、人机交互和主控制板等组成,系统执行步骤简单、一键式操作、可快速完成粪便的收集工作。本控制系统可以在90秒内实现从封口开始到完成关联的动作,并形成效果稳定、良好的封口。

1 控制系统总体设计

本塑封收集系统的运动执行结构包含夹紧电机、送袋电机、撤袋电机和三个对应的位置光电开关。塑胶袋加热、保温结构为良好的塑封效果提供了保障,塑胶袋处于加热丝和保温棉之间,温度采样传感器为圆形温度传感器,贴紧加热丝并处于保温棉之外。系统的结构传动示意图如图1所示。

图1 结构传动示意图

三个步进电机的编号为STEP1、STEP2、STEP3,三个检测STEP3驱动的传送带位置的光电对射管编号为GD1、GD2、GD3。GD1用来检测压紧装置的初始位置,GD2和GD3用来检测压紧装置是否在封口位置。

结合传动系统的结构,控制系统完成了对电机的控制以及位置判断,从而实现塑封收集系统自动送袋、撤袋、夹紧袋口的模块动作功能,同时控制加热系统完成塑胶袋的塑封加热控制功能,从而实现良好的塑封效果。

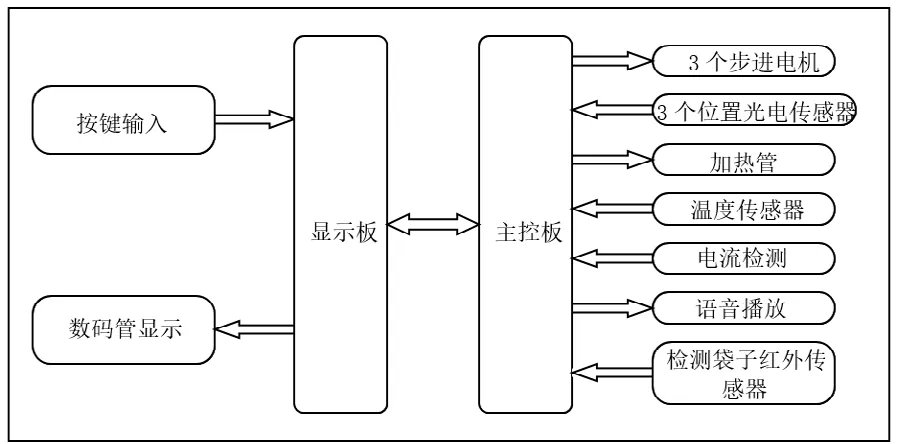

1.1 系统结构

塑封收集系统整体框架如图2所示,由显示板和主控板组成本系统关键的智能控制模块,主显板采用UART串口通信,人机交互采用轻触按键实现。主控板对显示板的指令进行响应、传递系统工作状态信息;由步进电机和位置光电传感器组成的运动控制模块,对装置结构实现送塑胶袋,夹紧和拉袋的动作功能;温度控制由加热管、温度传感器、电流检测电路组成,完成塑胶袋溶解定性的加热要求;系统实现了有无塑胶袋子检测功能;控制语音智能播报任务[2]。

图2 控制系统框图

系统工作流程:控制步进电机压紧塑料袋封口,控制加热丝加热到一定温度,后进行一定的保温,对塑料袋封口并切断,将排泄物封入塑料袋中,并自动准备下一次使用的塑料袋。

1.2 塑封控制设计

主控板接收到收集指令后开始执行相关的封口动作:夹紧、封口加热、撤袋、送袋以及回位,由此完成最终的收集任务。

(1)封口动作。当主控板接收到运行指令后先控制STEP3反转确定初始位置GD1,运行STEP1电机正转使袋子下沉一段距离,运行STEP2电机向下扯袋4.5秒,为确保袋子处于宽松状态,将袋口往下拉到加热管以下。运行STEP3电机正转至封口位置(GD2、GD3感应位置),当STEP3电机处于封口位置后,STEP1电机反转,STEP2电机正转,使袋子产生一定的拉扯保持封口位置袋子的垂直平齐无褶皱。STEP3电机正转700ms使夹紧装置上的保温棉与加热丝充分的压紧,将袋子中的空气排除,随后开始对塑胶袋进行封口加热。

(2)塑胶加热。闭环温度控制系统算法基于塑胶袋的最佳封口温度、持续时间、降温要求,使加热丝温度控制算法可达成表面光滑、塑胶重新成型并紧密封口的效果。

(3)冷却塑封成型分离。加热保温完成后,关闭加热丝加热功能输出,采用自然冷却方式,将塑胶袋进行分离,排泄物收集到塑封完成的塑胶袋中。排泄物运送至收集盘内,完成排泄物的自动收集功能。

(4)送袋。完成一次收集后,将存储袋拉出送至托盘位置,为下一次使用做准备。

1.3 语音智能提示

当系统在运行过程中时,检测到各种输入输出信号故障,将会用语音的方式提示用户,并提供帮助指引。系统开始运行时,系统将语音提示,为用户提供操作指导。当系统完成收集后,提示用户已完成收集。

2 硬件电路设计

本控制系统主要模块单元包括电机控制单元、塑封加热控制单元、加热丝电流检测单元和语音播放单元。

对于电机驱动的方案选择,由于电流细分驱动方式相对于恒压驱动电机方式,具有电机扭矩控制恒定,对系统的电源冲击更小,确保系统供电稳定,故选用电流细分控制方案,实现对步进电机及传动模块的控制,完成塑胶的夹紧及塑胶袋的传送。

利用加热丝控制使用MOS管方案,同时对加热丝电流进行采样,可快速实时地检测确认加热丝的电阻状态,对异常加热丝及时地报警和安全保护[3]。

使用语言专业芯片加功放驱动的方案,解决清晰洪亮的语音播报功能,为用户使用提供应用指引。

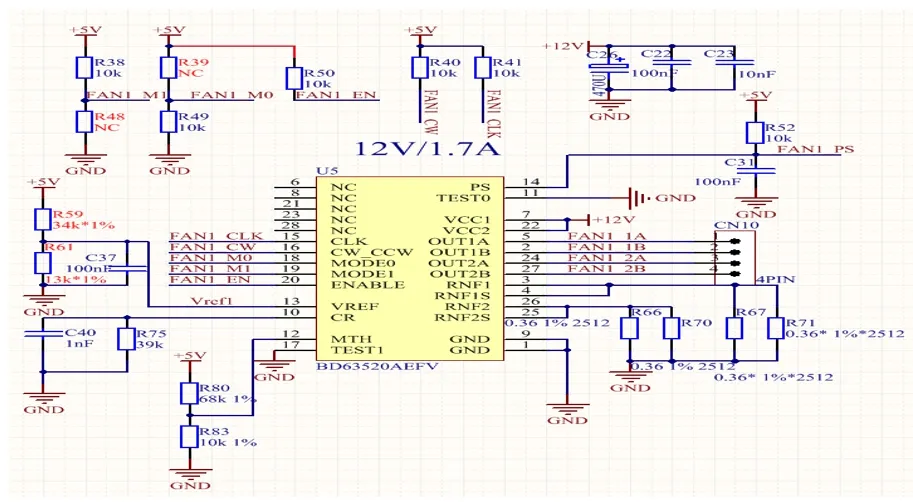

2.1 电机驱动控制单元

系统使用的电机为4线2相式步进电机。对电机控制的要求步进电机运行过程平稳,具有足够的扭力,电流细分驱动方式不仅可以提高电机的步进角度分辨率而且可以减缓步进电机运转过程的震动和噪声,使得电机的力矩输出更平稳。故电机驱动方案选用电流细分方式较为合适。

电机驱动电路选用ROHM电机驱动芯片。通过硬件端口配置细分方式为1/4细分。电流衰减根据不同的电流工作状态做平滑处理。电路图如图3所示。

图3 电机驱动原理图

当接收到电机转动命令后,使能芯片的PS口,电机的转动方向由CW_CCW端口控制,高电平逆时针旋转,低电平顺时针旋转。CLK输出固定频率的时钟控制信号驱动电机以一定转速转动。CLK输出固定频率的时钟控制信号驱动电机以一定转速转动。实现对系统电机的控制。

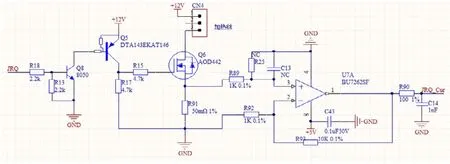

2.2 封口加热系统电路

封口加热系统是由加热丝控制电路、NTC温度采集和电流采样电路组成的闭环系统。加热丝的控制原理图如图4所示。

图4 加热丝控制原理图

加热丝工作的驱动电路中的电压隔离由第一级三极管Q8负责对后级电路开关作用,第二级三极管Q5主要负责对电平与后级MOS管匹配。电路工作过程如下:

①当JRQ信号为低时,第一、二级三极管截止,MOS的GS电压为0V,MOS管关闭;

②当JQR为高电平时,三极管打开,MOS管驱动电压为12V,MOS管驱动打开,加载12V电源各加热丝工作。

③采样电阻选用0.05Ω/2W/2512封装的精密电阻,采样电阻最大功耗小于1.5W,小于的采样电阻额定功率。

④流经采样电阻电压较小,容易受到环境干扰信号干扰,单片机容易出错产生误报警,因此需要对采集信号通过运放电路进行放大。

对于加热丝的温度采用NTC传感器,通过分压滤波采样原理实现对控制温度采样,为控制系统监控塑胶袋的温度状态,控制加热塑封提供温度反馈。

封口加热系统温度控制采用温度闭环控制,基于塑胶袋的最佳封口温度、持续时间、降温要求等,设计的加热丝温度控制算法可达成表面光滑、塑胶重新成型并紧密封口的效果。在完成模块对塑胶袋的夹紧后,开始对塑胶袋进行加热融化成型。首先采集当前温度传感器值,设定为初始温度值。加热开始3S全速开启加热丝功率;随后以3S为时间单位,加热丝温度值与目标温度的温度差Δt,开启时间利用Δt线性算法得出。直到达到目标温度值后,维持10S的目标温度使塑胶袋充分的溶解[4]。

在加热至目标温度值之前,通过不同的占空比将温度缓慢提高至121℃;然后进行自然冷却降温,将温度降至80℃,塑料袋成型;最后,通过控制电机运动将塑胶袋进行分离。

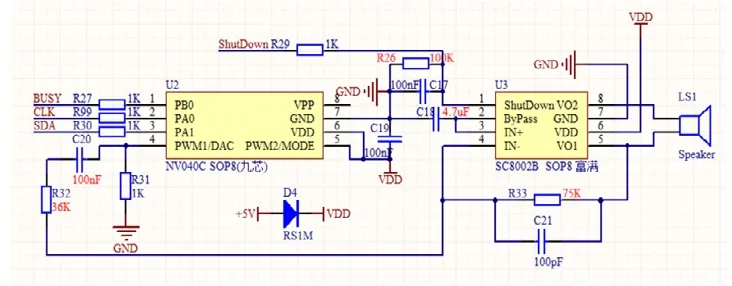

2.3 语音播报电路

(1)设计原理及分析。语音播报功能模块由语音芯片和功放芯片组成。其中语音芯片用于存储预定播放的语音内容,功放芯片将语音芯片输出信号进行放大提供给扬声器进行播放。选用九芯的音视频电路和富满电子的功放驱动。语言播报过程如下:

①将所需的词条写入语音芯片中;

②MCU通过I2C通讯串口将指令发送给语音芯片,语音芯片根据接收的命令执行相对应的词条,由DAC口输出;

③由功放芯片将DAC输出信号进行放大供扬声器播放。

语音播报电路的应用电路图如图5所示。

图5 语音播报电路

使用语音+功放设计的语音电路方案存在语音播放的开始和结尾会出现POP音,因此接下来对这个技术点提供详细的解决方案。

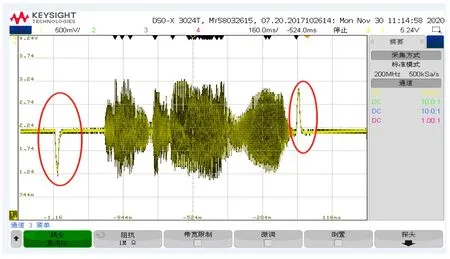

(2)POP声处理。POP声是由于音频器件在上电、断电瞬间以及上电稳定后,各种操作带来的瞬态冲击所产生的爆破声。本项目使用语音芯片+功放产生的原因如下:在语音芯片提供语音信号后,功放电路SCB8002B需要进行充电,IN+端产生冲击尖峰,形成上电爆破音;在语音播放完成后,语音DAC端停止信号输出,对运放内部形成瞬间下拉信号,运放识别为正常的语音信号而产生语音播放结尾爆破音。扬声器两端输出的波形如图6所示。

图6 扬声器输出波形

为了消除在语音播放开始和结束位置的POP音,可以通过设计以下步骤实现POP声的消除。

①在语音芯片端对语音词条进行处理,在每个词条前增加延时,避免消音时消除有效音源。

②设置运放的滤波电容,滤除噪声干扰,稳定上电充电的时间;

③软件处理上,在语音播放开始前,ShutDown信号,关闭功放输出;在语音播放时,当检测到BUSY信号后,延时100ms再开启ShutDown信号,使其能功放输出播放语音,从而消除播放开始的POP音[5];

④在语音播放结束后,检测到BUSY信号的同时关闭ShutDown信号,从而消除语音尾部产生的POP音。

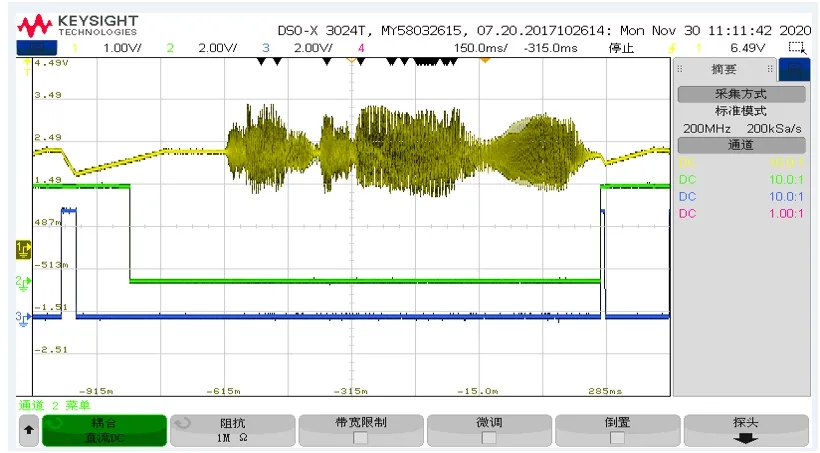

经过处理后,POP音被完全消除的语音波形如图7所示。

图7 消除POP音后波形

其中,黄色为语音输出信号,为扬声器接收的音频信号;蓝色为BUSY信号,指示语音芯片播放的开始;绿色为功放ShutDown信号,控制功放是否输出。

根据波形测试以及实际扬声器声音表明已将POP音消除。

3 总结

本塑封收集系统的设计满足塑封收集传动控制要求,包括封口、封口加热、切袋及送袋等整个粪便收集运行过程。电机驱动方案选用电流细分驱动,提高电机运行过程的平稳性,且具有稳定的驱动力矩。塑封采用的是分温区控制方法,解决了塑封存在的一些不良问题,且封口饱满平滑、密闭性高,切口位置平整无毛刺。通过实时电流监测有效保证了系统工作的安全稳定,语音播报采用语音芯片+功放方案,对于存在POP问题,通过本方案实现了将语音播报的POP音有效地消除。