重水堆核电站乏燃料贮存筒防腐涂层挂片试验评估

沈 旦 刘宏军

(中核核电运行管理有限公司,浙江 嘉兴 314300)

0 引言

重水堆核电站乏燃料干式贮存模块为国内首个乏燃料干式贮存设施。 该设施由加拿大原子能公司和上海核工程研究设计院联合设计,采用模块式空气冷却贮存技术(MACSTOR-400),设计寿命为50年,其内部存放有若干个金属制贮存筒,作为贮存乏燃料的主要容器。 该设施位于杭州湾钱塘江口北岸,场地周围属于典型的海洋性大气和工业性大气共存的环境,空气中氯离子和二氧化硫含量较高、湿度也大,乏燃料贮存筒等设施遭受腐蚀威胁较大。

贮存筒筒体采用普通低合金钢Q345R 制成,为了使贮存筒能在设计寿期内维持足够的结构强度与安全裕量,设计单位通过对场址环境因素以及筒体用材耐腐蚀性能的分析,同时结合加拿大原子能公司推荐标准、国内行业相关理论标准以及国内外大量大气暴露试验与工程应用数据,确定了筒体内外表面采用加热喷涂锌涂层的防护方式, 锌涂层的厚度分别为:外表面350μm,内表面125~150μm(由于贮存筒装满乏燃料后将密封封装,其内表面相对而言介质干燥盐分少,对涂层的腐蚀性也较小,因此更关注筒体外表面涂层的耐腐蚀性能)。

由于乏燃料具有强放射性,乏燃料干式贮存设施运行期间整体封闭,人员无法进入内部对贮存筒进行修补与维护,有必要针对热喷涂锌涂层试片开展挂片试验, 进一步验证贮存筒外表面涂层实际防腐效果,通过对挂片试验腐蚀状态的测定与分析,推算出当地海洋性大气环境下锌涂层的年腐蚀速率,为贮存筒的工程设计提供支持。

1 挂片试验

根据HB 5256—1983制定挂片试验大纲,试验自2007年11 月至2012年11 月,周期为五年(即60个月)。 为得到与重水堆核电站乏燃料干式贮存模块相同环境条件下的实际腐蚀数据,试验场地置于模块旁边沿海位置。

1.1 挂片试验总流程

挂片试验项目主要有均匀腐蚀试验、 划格试验与微观分析、涂层结合强度试验,试验总流程如图1所示。

图1 挂片试验总流程图

1.2 试片制作

试片基体采用Q345R 轧制钢材,尺寸为100 mm×50 mm×6 mm, 喷涂制成涂层厚度分别为350 μm 和400 μm 的两种试片, 同时考虑贮存筒安装过程中可能出现涂层受损并人为修补的情况,增加人为破坏后修复试片对照组。 试片采用绝缘的方式进行固定。

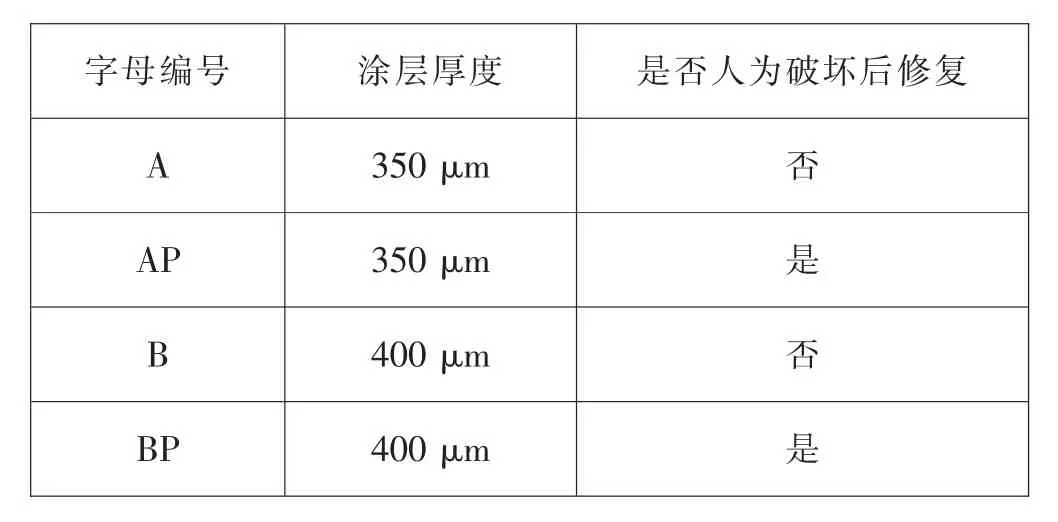

对试片进行统一编号, 字母编号规则如表1 所示,字母后的数字编号分别表示试验时间(月)和试片批次。

表1 试片编号规则

1.3 试验方法

1.3.1 均匀腐蚀试验方法

参照HB 5256—1983开展均匀腐蚀试验,分别在第3、6、12、18、24、30、36、42、48、54 及60 个月时进行取样分析,每次每系列取样3 片,均匀腐蚀试验共需试片132 片。

试验前对每一试片的原始尺寸和质量测量并记录,取样后对腐蚀试片也逐一称重并记录。 之后在专门的清洗工作台对试片进行腐蚀产物的清除。

清洗完成后对腐蚀产物完全清除后的试片质量进行记录,通过与该试片原始质量的比较以及试片的腐蚀面积可以换算得出每个取样时间点下的单位面积腐蚀失重。 按平行试片的平均腐蚀失重量作图,并根据失重的变化趋势, 采用最小二乘法进行拟合,换算得出每种试片的腐蚀失重速率。 再根据HB 5256—1983,可计算得出年平均腐蚀速度(即涂层的年腐蚀减薄量),单位为μm/a,计算公式如下:

式中,Δ为试片原始质量与腐蚀后质量之差,g;为试片腐蚀面积,cm;为试验延续时间,a;ρ 为涂层密度,g/cm。

1.3.2 涂层划格试验方法与涂层腐蚀膜观测方法

在5年试验周期内, 分别在第0、12、36 及60 个月的时候进行取样分析。每次每系列取样4 片,其中3片作为腐蚀膜观测片,另1 片作为划格检测片,划格试验与微观分析共需试片64 片。

试片涂层划格试验参照ISO 2063—2005 的要求执行,采用划格试验模板与美工刀对四个系列的试片分别进行井字划格试验,格子间距为5 mm。 试验后对试片表面划格进行观察,涂层无脱落判定为合格。

涂层腐蚀膜观测分析中使用扫描电子显微镜(SEM)观测涂层微观形貌与结构并使用能谱分析仪(EDS)分析腐蚀膜的元素成分。

1.3.3 涂层结合强度试验方法

在5年试验周期内, 分别在第0、12、36 及60 个月的时候进行取样分析,每次每系列取样3 片,涂层结合强度试验共需试片48 片。

涂层结合强度测试方法参照GB/T 8642—2002《热喷涂抗拉结合强度的测定》及ASTM D4541-02 标准进行。 判定依据参照AWS C2.23M/C2.23:2003 标准执行,即涂层结合强度大于3.45MPa 判定为合格。

2 结果与讨论

2.1 均匀腐蚀试验结果与分析

采用最小二乘法拟合得出每种试片的腐蚀失重速率(g/cmm);根据纯锌密度值(7.14g/cm)以及涂层孔隙率(保守选取最大孔隙率约8%),可换算得出涂层的密度约为6.56g/cm。两者数据代入公式计算可得年平均腐蚀速度(μm/a),结果见表2。

表2 试片的失重速率与年平均腐蚀速度

根据以上数据分析可得:

(1)A 系列试片的年平均腐蚀速度略大于其余系列的试片,初步分析可能是由于试片A 的喷涂参数略有不同所致。 因此,按照表中最大年平均腐蚀速度并考虑适当的裕量以3.5μm/a 进行50年寿期的保守估算, 贮存筒防腐涂层经过50年使用后减薄约为175μm(占涂层总厚度一半),现有涂层厚度设计能够满足实际使用要求并留有充分裕量。

(2)不同厚度涂层的年平均腐蚀速率基本一致。

(3)人为破坏后修补的涂层腐蚀减薄速度反而较小。

2.2 划格试验结果与分析

试验结果表明:

(1)腐蚀时间越长,表面涂层颜色越黑,这是锌涂层氧化造成的。

(2)腐蚀时间在36 个月及之前的试片划格后,切口面比较光滑;而60 个月的试片划格后,切口面仅有少许腐蚀产物脱落。 经观察,脱落物颜色发黑,切口下方的锌涂层色泽比较光亮,说明涂层与基体的结合较为牢固。 划格测试均未见涂层剥落情况,判定为合格。

2.3 涂层腐蚀膜微观分析结果

2.3.1 涂层形貌观测结果与分析

热喷涂锌涂层具有典型的金属片状物叠加堆积形貌,其表面和断面的微观形貌如图2 所示。

图2 锌涂层表面(x1000)及断面(金相)形貌

根据微观形貌图可以看出锌涂层分布均匀,外表面留余了少许未融化的锌粒, 断面的不同层次间均分布着大小不一的孔隙。 经检测,涂层显微孔隙率为6%~7%, 验证了涂层密度计算时涂层孔隙率取值是保守的。

2.3.2 EDS 元素分析结果

对经过腐蚀12 个月及36 个月的试片表面涂层腐蚀膜进行EDS 元素分析可得:

(1) 所有试片表面元素数据中氧含量都比较高,这是锌涂层在大气环境下氧化所造成的, 并且36 个月试片中氧含量较12 个月试片中氧含量有明显升高,这与试片在大气环境中不断腐蚀有关。

(2)分析结果中出现少量的S 和Cl,这两种元素在涂层制作过程中不会产生,主要是受当地工业性大气和海洋性大气环境长期影响所产生的。

2.4 涂层结合强度试验结果与分析

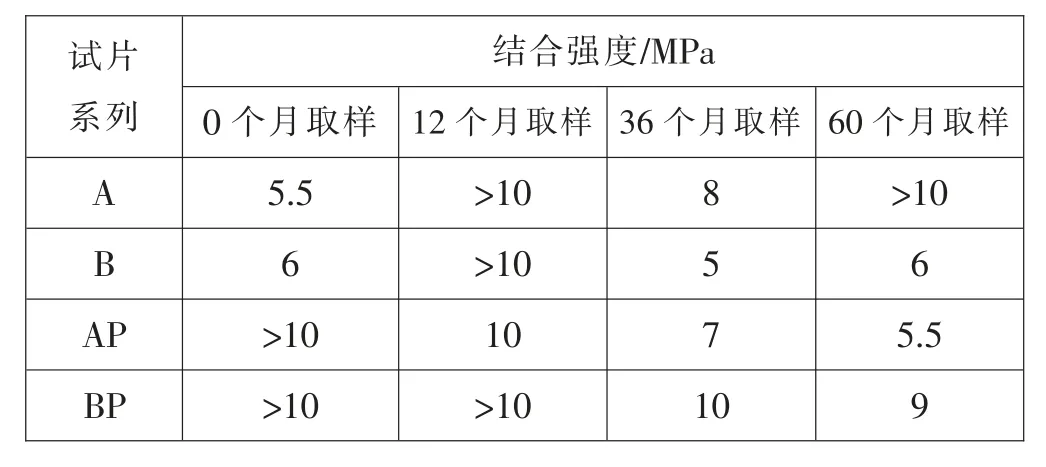

涂层表面结合强度试验结果如表3 所示。

表3 试片涂层表面结合强度试验数据

试验结果表明,热喷涂锌涂层在经过较长时间腐蚀后,其与钢材基体结合力没有明显的变化,仍然远高于标准要求。

3 结论与建议

(1)热喷涂锌涂层的年腐蚀速率较小,腐蚀速率为2.3~3.2μm/a,与国内大气腐蚀试验站数据相符。 现有贮存筒外表面涂层设计厚度为350μm,能够满足重水堆核电站乏燃料临时干式贮存设施50年寿期使用要求并留有充分裕量。 按照5年期挂片试验所测得的最大腐蚀速率估算, 涂层的防腐蚀寿命可达100年,建议今后可以在条件允许的情况下持续开展长周期的腐蚀试验,进一步积累涂层耐腐蚀性能数据。

(2)划格试验和涂层结合强度测试结果表明,涂层与钢材基体结合牢固, 其结合力仍然远高于标准要求。

(3)电镜观测及成分分析结果表明,涂层具有典型的金属层堆积形貌,内部孔隙率较小。 在重水堆核电站乏燃料临时干式贮存设施现场环境中形成的腐蚀产物主要为锌的氧化物。