高压压气机试验台测控系统设计

张迪ZHANG Di;陈志龙CHEN Zhi-long;岳柳煦YUE Liu-xu

(中国航发上海商用航空发动机制造有限责任公司,上海201306)

0 引言

高压压气机是航空发动机的重要组成部件,由于其系统相当复杂,设计、加工、装配等各环节都会影响其性能,目前还没有计算方法能够较为精确预估其气动性能和动力特性,往往需要通过试验来验证是否已达到气动设计指标及不同的结构因素对压气机性能的影响,以便对设计或其他工艺环节进行优化改进[1-2]。民用高压压气机试验台主要就是为检验压气机试验件不同的设计点性能提供特定的工况状态,并获取不用工况下的试验数据。而试验技术的先进水平很大程度取决于试验测控技术,需通过测控系统实现试验件参数的测量与存储、试验台工况的过程控制。且民用高压压气机试验具有测点多、单次试验运行时间长、工艺控制参数多等特点,为试验台建立一套高性能、高可靠运行的测控系统是研制高性能民用高压压气机部件的关键技术之一[3]。

1 测控系统架构概述

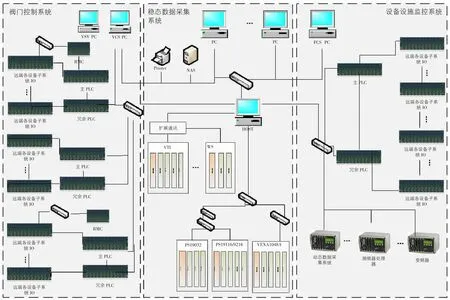

以实时测量、安全操作为原则,对测控系统进行功能性分工,分别为数据采集系统、设备设施监控系统和阀门控制系统。数据采集系统主要负责压气机试验件温度、压力等参数的实时采集、处理、显示,与控制系统的通讯及全台架试验的过渡态记录,保证了各系统试验信号的实效性,利于排故过程进行时序分析,加速了试验技术不断完善的进程。阀门控制子系统,主要是对进排气阀、引气阀、轴向力阀等控制;额外的,在进行各阀门特定调节规律控制试验时,一旦出现不可控因素,如喘振等,紧急操作处理中,转速控制的响应是极为关键的,因此转速信号也由此系统进行控制。试验台为满足试验工况的控制,配备了监控设备设施安全运行的监控系统。三个系统间相互独立又存在制约互锁关系,大部分数据的交互由网络通讯完成,个别关键信号则由硬线输入输出通道进行测试与控制。如图1 所示。

图1 测控系统架构

2 测控系统设计

基于民用高压压气机试验台的复杂性,工艺系统设备分布广、种类多、安全性要求高等特点,在测控系统的设计上,优先采用网络化、智能型仪器仪表,化繁为简的同时保障了信号的采集与控制精度。系统间数据传递均采用以太网通讯方式:数据采集系统与控制系统之间采用Modbus协议传输需要记录与触发的数据,控制系统间采用高速的EDG 通讯[4]以实现快速交互保障控制安全;控制系统内部,包括主从站、控制器与HMI,则采用profibus 总线组成局域网。实现了各系统关键设备参数的集中管理与安全监控。

2.1 数据采集系统

2.1.1 软件功能设计

数据采集系统具有管理、实时采集/计算/报警/显示/通讯、存储和后处理功能,同时支持时钟同步、系统备份、数据归档、用户权限管理、在线计量、计时/定时等其他辅助功能。主要地:

①管理分为配置管理和试验管理:配置管理令每个试验的配置具有唯一标识,溯源清晰;试验管理支持扫描采集和数据回放两种模式;

②采集功能支持气体压力扫描阀、温度扫描阀、VXI板卡等设备,以实现对气体压力、温度、电流/电压、直流应变、交流电压、频率、数字量等信号的采集;

③实时计算功能支持常规运算(数学运算、查表插值运算、多项式运算、条件判断运算等)、通道实时赋予强制仿真值功能;

④实时报警功能支持多类型报警(包括低极限值、低报警值、高报警值、高极限值、变化速率)及多类型动作触发;

⑤实时显示功能支持自定义界面图形化显示、弹窗显示、表格化显示,支持报警提示显示及系统信息状态监视显示;

⑥存储功能包括历程数据存储、稳态数据存储和系统信息的存储;

⑦后处理功能支持历史数据的查询显示、数据导出;数据导出包括历程数据导出、稳态数据导出与二次生成、自定义报告等。

2.1.2 物理架构设计

数据采集系统由计算机系统、硬件子系统、软件子系统、配置数据库、试验数据与校准数据库、应用软件、实时采集软件、辅助功能子系统组成。具体地:

①计算机系统由数据处理主机、管理计算机、显示计算机组成。数据处理主机具有多网口,以便分别与硬件子系统、控制系统、NDDS 动态通讯系统等交互数据。

②硬件子系统由压力采集子系统、温度采集子系统、模拟量/数字量输入输出子系统、Modbus 通讯子系统组成。硬件子系统的每个通道,均在离试验件最近的现场设置一接线转接面板,以便于与试验件的连接拆卸、排故等操作。

其中,压力采集子系统由压力扫描阀、交换机、网线、各种规格型号的尼龙引压管/管路/转接件/线缆、泄压阀、压力信号开关、手阀、电磁阀、电气柜等组成;压力扫描阀尽可能近的靠近试验件测点,以减少采集时的容腔效应[1],并利于系统的反吹操作将气压管线内的灰尘等杂质吹出。

温度采集子系统由温度扫描阀、交换机、各种规格类型的热电偶延长线/转接件/线缆、恒温空调柜等组成;温度扫描阀采用VTI EX1048A 模块热电偶通道内置冷端补偿,可通过软件选择自校准操作,简化了外部线缆连接[5],且为进一步保障其测量精度特性,将其布置在恒温空调柜中,并由设备设施监控系统监视空调报警信号。

③软件子系统由计算通道、稳态数据生成、数据回放、数据服务、限制值与动作响应等组成,布置于数据处理主机。

④数据库:配置数据库,用于存储系统的配置数据,布置于管理计算机;试验数据与校准数据库,是一个用于存储试验数据与校准数据的ORACLE 数据库,布置于数据处理主机。

⑤应用软件,由配置软件、常用工具软件、系统备份软件、杀毒软件等组成,布置于管理计算机和显示计算机。

2.2 设备设施监控系统

2.2.1 软件功能设计

支撑试验安全稳定运行的设备设施有:支撑液压阀门作动的液压系统,提供冷却气、仪表气、封严气等的压缩空气系统,为动力传动系统组件提供滑油的动力滑油系统,为变频器、引气热交换、电机等设备提供冷却循环水的冷却水系统,提供试验件转动动力源的传动、变频系统,支撑试验件等人物运输、火警监控以及允许人物穿行且保障气流品质、隔绝噪声的声锁门等构成的土建系统,支撑系统远程监控运行的电源系统和通讯系统,保护系统紧急情况安全运行的急停/锁定系统。以各设备设施系统作为系统功能分解要素,主要地:

①系统状态监控。包括汇总以下所有子系统就绪状态以及设施温度监视(测控电气柜超温报警信息、压气机试验间温度)。试验前,操作人员通过此界面,即可清晰知晓各子系统准备状态,快速跟进未就绪设备信息。②液压系统监控。液压系统监控分为本地监控和远程监控。本地监控具备系统上下电监控、主油泵本地监控、超温冷却设置等功能;远程监控具备监视系统主油箱液位限位、油箱温度、主供油管路压力、压气机支路供回油手阀状态、压气机各液压阀支路供油压力/供油过滤压差。③压缩空气系统监控。FCS 系统具备远程监视其压缩空气站稳压罐压力、主路压力、仪表气支路、辅助供气支路温度压力等参数,监控辅助供气支路主阀,监控辅助供气支路试验件各分支阀前流量、压力调节阀(自动PID/手动控制切换),监控辅助供气支路压气机轴冷却气支路、传动系统封严用气压力、流量等信号。④土建系统监控。包括对暖通系统、试验间吊车、声锁门的远程监控。⑤动力滑油系统监控。动力滑油系统监控分为本地监控和远程监控。本地监控具备油箱温度加热、独立泵的启停、供电显示等操作。远程监控模式具备远程监视油箱液位限位,监控油箱温度、主泵启动/停止及其运行状态和其过滤压差高限位,监控主供油管路温度(冷却水阀)及压力PID 自动/手动,监控传动系统电机、齿轮箱、测扭器各支路流量、压力、压力低限位及电磁阀开关、高压泵启动/停止等信号。⑥冷却水系统监视。具备对冷却水系统远程监视的功能,包括对进水主路、引气热交换器、变频器、电机进水压力、温度、流量监视。⑦通讯系统监视。具备对冗余PLC 环状通讯状态监视、外围设备通讯监视的功能。⑧急停/锁定系统监视。包括对液压锁定、急停、电气锁定的监视。⑨控制系统典型功能。包括权限登录、报警、模拟量校准、计时等。

2.2.2 物理架构设计

设备设施监控系统由HMI 系统和PLC 系统组成,以GE RX3i 系列PLC 为核心,采用主机双冗余设计,远端子站通过profinet 与主机形成一个环状网络结构,这样可以有效较少因关键电子元器件损坏对试验带来的影响。具体地:

①HMI 系统由HMI 硬件子系统和HMI 软件子系统组成。其中,HMI 硬件子系统由计算机、鼠标/键盘、显示器、硬盘组成;HMI 软件子系统由Office 办公软件、备份还原软件、Wonderware InTouch 界面开发自软件、Proficy Machine Edition 可编程逻辑控制器开发软件组成。

②PLC 系统由1 组冗余主从站、4 个远端子站、辅助硬件系统组件组成。其中主从站由PLC 机架、PLC 电源模块、CPU 模块、冗余模块、主站扫描模块、通讯模块、拟量/数字量输入输出模块、频率输入模块等组成。辅助硬件系统包括信号转化电路板、接线端子排、保险丝、各型号电缆、交换机、电气柜、24V DC 电源等组成。

2.3 阀门控制系统

2.3.1 软件功能设计

试验过程中需要控制的关键参数有:转速、节流比、压比、VSV 角度、引气率、轴向力。具体地:

①转速系统监控。转速的控制方式分为机械物理转速控制和相对换算转速控制模式,同时具备启动/停止电机、转速目标值/升降转速率/限制值配置等功能。

②进气系统监控。具备监测进气塔门限位、过滤压差、进气流量、稳压箱压力温度等信号功能,进气液压阀门的控制方式分为阀位手动控制、进气压力自动控制及一键全开控制模式,同时具备按键最小输出间隔、限位值、PID 参数配置等功能。

③排气系统监控。排气液压阀门的控制方式分为阀位手动控制、压比自动控制及换算流量自动控制模式,同时具备按键最小输出间隔、限位值、PID 参数配置等功能。

④VSV 系统监控。具备监控VSV 功能,控制方式分为手动目标值控制、自动随转控制、一键联动控制、机械全开/全关控制,同时具备按键最小输出间隔、控制模式切换限制条件、PID 参数配置等功能。

⑤引气系统监控。无论是正压引气还是负压引气,均具有阀位手动控制、引气率自动控制、随转自动控制模式。同时具备按键最小输出间隔、限位值、PID 参数配置等功能。

⑥轴向力系统监控。具备气动轴向力阀位目标值录入等功能。

2.3.2 物理架构设计

阀门控制系统物理架构设计原理与设备设施系统相同,同样由HMI 系统和PLC 系统组成。特别地:

①HMI 系统:VSV HMI 控制独立于阀门控制系统HMI 控制。

②PLC 系统:由于阀门控制系统控制模式及被控设备的多样性,配备了以GE RX3i 系列PLC 为核心的三组冗余主从站。

3 结论

硬件的合理选择与布局、软件的联锁逻辑与自动功能设计,充分响应了试验台功能与系统技术指标需求的同时。与传统的试验台测控系统相比:

①在物理架构方面,增强了测控系统的可维护性、可靠性、拓展性;②在试验数据管理方面,设备设施监控系统与阀门控制系统作为数据采集系统通讯子系统,将控制参数与试验件参数存储一体化,便于数据分析与排故;③在远程监控方面,集成覆盖了各阀门系统及设备设施系统的常用关键设备,大大降低试验人员试验准备期间的工作强度;④在安全操作方面,三个系统间的互锁监控设计,相互独立又协调,避免了误操作,提高了试验的安全性;⑤在自动试验方面,设计了包括自动控制功能在内的多种控制模式,提高了试验效率与操控的灵活性。

经过长时间的应用,此系统运行安全、可靠、稳定,对于高压压气机试验而言,整体提高了试验的交付质量。