浅析单线铁路施工策略

王昊金WANG Hao-jin

(西安工程大学管理学院,西安710043)

0 引言

随着中国、西部和中国煤炭工业的发展,建成了以山区为主、远离铁路、交通主要由公路运输为主的大型煤矿;与铁路运输相比,公路运输的缺点有:运输成本高、韧性差、能耗高、环境污染等;近年来,以煤炭为主的单线铁路开工建设,为建设开辟了广阔的前景。

迄今为止,国内外学者对单线铁路开展了大量研究,主要集中在单线铁路隧道的施工技术方面。陈明福[1]结合工程案例,总结高地应力软岩单线铁路隧道的大变形特征及大变形产生原因,提出了大变形控制措施,包括提高支护结构刚度、加大边墙曲率等。喻有彪等[2]结合工程案例,介绍了对于单线铁路隧道的大型机械化施工技术,单线铁路隧道的大型机械应采用一机多用形式。佘东升[3]结合工程案例,分析了复杂地质条件下的单线铁路的施工技术,给出了复杂地质条件下单线铁路隧道施工应做好超前地质勘探工作,明确破碎带、煤层等区域的具体分布位置的建议,以确保施工质量与安全。王唤龙等[4]采用模糊层次分析法,建立单线铁路隧道施工经济性评价指标体系,并将单线铁路隧道施工经济性评价指标体系运用于实际工程,采用单线铁路隧道施工经济性评价指标体系可以针对经济性评价指标低的工程再进行施工组织设计优化,以达到提高隧道施工的经济性,增加隧道施工企业和社会经济效益的目的。He Weikun 等[5]采用有限元软件建模分析了墩高对单线铁路桥梁摩擦摆支座隔震有效性的影响,并用振动台试验确保建模的准确性,分析发现:短墩的隔震效果优于长墩的隔震效果。

由于单线铁路,相比高速公路和客人道,隧道截面小,内部交通干扰大,难以组织快速施工,效率低。因此,合理的机械复合体,降低固定投入成本,科学组织施工,减少各工序干扰,加快施工,提高效益,是单线铁路隧道施工中需要研究的问题。

1 工程概况

某隧道位于湖南省浏阳市,隧道全长107020m,总深度566.1m。适用于单线重型铁路,无隧道压舱,设计速度120km/h。总隧道主要由三级沉积岩组成,其中三级沉积岩占75.7%,IV 类对照结石占14.8%,V 类对照结石占9.5%。隧道设计成马蹄形。(曲轴有倾覆拱),隧道总段最小掘进剖面为47.5m2,最大掘进剖面为58.7m2,最大掘进宽度为6.1-6.9m,经填充面贴面后达到7.32m,宽度为3.0m。详见图1。

图1 隧道衬砌断面(单位:cm)

单隧道设计3 口斜井,斜井于2015 年4 月28 日开工掘进,2015 年6 月5 日进出口,全隧道于2017 年6 月21日通过,全长785D,比施工指导组织的设计期限提前10个月。施工过程中,每月直通掘进工作面行程可达175m,季度可达491m。

2 项目施工重难点

2.1 地质条件较复杂

隧道贯通八条断层、两条褶皱、三条裂缝密度带,影响路段长度1934m。全吨硬石段应力高度181m,软岩段应力高度267m;硬岩段受力程度高,段长1215m,软岩段高4034m。隧道出口处有一段229m 长的浅埋段,最浅的深埋段为5.28m。隧道地下水富集,水文地质条件较差,是中强富水量的一部分,整个隧道的最大流量为每日41570m3。

2.2 施工组织难度大

某隧道设计为单隧道无压载道碴,掘进宽度6.1-6.9m,封装后表面填充宽度3m,普通封装满足截面施工要求,净宽3.2m,大型工作机构通行困难,不便于多专业并行作业,工作面掘进施工长度超过3 公里,施工组织困难较大。

3 隧道快速施工问题探讨及解决措施

作为单线隧道的典型代表,追踪隧道有小面积的零件和大型建筑,如滑板车、装载机、挖掘机、衬垫车等。操作难度大,操作难度低,与建筑相关的操作过程非常混乱。因此,管道的建造和相互作用是一个问题。为了解决这些问题,将研究最佳设备、最佳工艺和建筑组织。

3.1 设备选择及配套使用优化

3.1.1 挖装运设备配套

由于设备在各工程项目中的通用性,小断面隧道不采用专用小型机械设备,但选择了常用的隧道掘进和运输设备,如红岩15M3 金刚联合企业自卸车、挖掘机。虽然小断面隧道施工难度较大,但设备效率较高,总体效率高于少数专用设备,此外,设备在隧道内的通过时间减少了一个单位,这在一定程度上降低了运输压力,减少了炉渣运输过程中拱和二次包层结构的干扰。隧道通过受圆弧影响的断面后,断面宽度不能满足装车机与渣车并排作业的需要。在矿渣放出、起重回填时,将矿渣预留至充填高度,涂层宽度可达5.9m,基本上可满足矿渣需求(轮胎装载机2.8m,车体2.5m),熟练的驾驶员可实施堆放除渣过程,突出设备功率大的优势,可有效提高隧道的效率。

3.1.2 喷射混凝土设备

浇注混凝土的优点首先采用湿法喷涂机构,其优点表现为:①混凝土质量有保证,分散强度低,能对岩石提供有效的保护,可因保护质量缩短爆破时间,同时也可缩短崩落时间;②机械臂效率高,喷射效率能够达到15m3/h,可有效缩短混凝土喷射时间;③自走设备机械,进出场灵活方便。因此,采用手工操作的湿式注塑机机制,可有效提高隧道开挖时的施工效率,保护混凝土射流,减少因混凝土注塑质量差而导致的喷涌现象,加快隧道施工步伐。

3.1.3 无门架衬砌台车

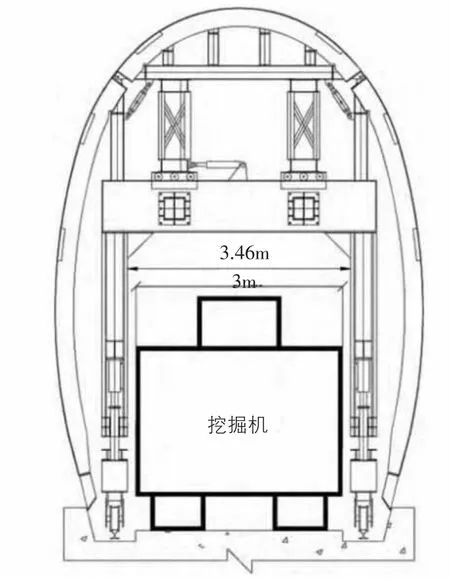

隧道内运动是影响工程生产的关键因素之一,隧道剖面小,外形有限,建成拱形后,填充面宽度仅为3m。车架门框之间的最大尺寸一般为3.2m,车架与车架之间的间隙非常小,非常容易陷入衬砌框架,车架的通道空间成为净化场所,影响车辆的速度和效率。为解决这一问题,结合选用的无门框衬砌单线隧道台车(如图2 所示),主要依靠钢模板的整体强度,承载混凝土荷载。门框位于平台的两端。在桌子上行走时,门之间通道的最大宽度为3.46m,有效解决了工程车辆的通行问题,提高了输渣机前二次铺设的效率。

图2 无门架衬砌台车

此外,由于一般刚性模板的模板侧墙没有门框,固定时只需固定模板的下支架,节省模板的固定和拆卸时间,与普通门柱相比,节省了4 小时以上。

3.1.4 24 m 仰拱长栈桥及配套模板

重型货物隧道施工标准化概念的不断完善,给起重隧道的施工带来了新的挑战。在设计和施工实践中,为了保证拱形翻转的设计质量,施工现场采用了长过流,且单体长度不小于24m,如图3 所示。同时,便携式起重模块设计为与长支架相结合,与长栈桥形成一个统一的整体,同时在模板后将栈桥与立交桥分开并通过原有支撑位置放置到位。此外,还添加了终端头模板,并考虑了固井带的夹具。长栈桥、配套的侧模板、端部模板与长栈桥相结合,大大减少了每组模板的荷载和上下安装时间、安装、定位和转移,提高了施工效率。墙体与拱起的一次浇筑在交易所终端模板的配合中进行,减少了墙体拱起的二次浇筑过程,有效节省施工时间,降低隧道漏水风险,保证二次浇筑工程质量。12M 短栈桥24M 长栈桥比较效果见表1。

图3 24m 长栈桥示意图(单位:m)

表1 12m 短栈桥与24m 长栈桥工效对比

3.2 隧道施工工法的优化改进

合理的掘进方式可以明显提高隧道掘进速度,单隧道设计掘进主要是完整的翼型和门廊法,包括完整的切口掘进8103M 长的分段,门廊掘进2560M 长的分段。

①全断面开挖解决单次作业效率低、干扰大的问题,开挖工作面和开挖工作面,通过研究实践,分别开挖三级和四级拱壁和拱壁,如图所示。全断面掘进将减少一次操作,减少操作干扰,防止隧道通风水路拱门二次爆破爆破,并确保四级矿井格段及时关闭,同时提高了隧道的掘进速度,为高架桥和拱门的大段继续施工创造了有利条件。

②传统台阶的翼式掘进方式,一般有3 部分掘进、半拱墙、部分墙下、开挖和拱顶,更常见的是改造过程,以及完成初始保护后的扰动。一楼的掘进高度一般为4.6~5.5m,不允许上一级的马车掘进,一般只能以砌块的形式设计,增加了搬移和放置摊位的工作量。根据现场勘察结果,将上台阶掘进高度调整为6.7m,将井架作为一个整体进行设计,提高其稳定性和安全性,并提供挖掘机和装载机设备的直接提升。此外,调整下台阶和上仰拱同时开挖和一次成型,不仅减少了施工过程,而且提高了施工效率,而且减少了向初始扰动破坏支撑的切换过程。对台阶长度进行了优化设计,满足了先进管材和湿式喷雾器施工的室内需求。建造和安装一条5.0m 长的小型管道需要6m 长的操作平台,当在6m 的操作架上时,上一级的长度必须在6m 以上,当上一级的长度超过6m 时,肩长限制的湿喷机不能在下一级的位置上完成混凝土工程范围内的6m,因此,在混凝土工程的顶层是必要的。如果湿喷机在上一级工作时,混凝土搅拌机也应在上一级卸载时,湿喷机和车辆混凝土搅拌机同时工作,最小长度为15m,以便确定上一级长度为15m。挖掘台从装载机移动到下一级。当在门廊下挖出高达15m 的位置时,上台阶上的第一个混凝土保护支架的强度约为12d。上台阶长度约15m,可降低爆炸风险,合理安排上下台阶平行作业,加快施工进度。调整台阶的高度和长度可以提高隧道的使用程度。不仅有大型机械设备,而且施工效率高。

3.3 施工交通组织优化

3.3.1 洞内车辆机械掉头错车技术措施

某隧道右侧约400m 设置1 首长30m 前部(加上一般舱口设置),左侧各约400m 设置掩蔽部,大部分位于机动的两个侧部之间,但由于洞室空间有限,无法满足机动和机动的需要。为减少长途反向损失,降低长途反向安全风险,提高施工效率,避免门户变更,使最大倒车距离缩短至200m。

3.3.2 二次衬砌浇筑不断道技术措施

某隧道可将约400m 的安装隔至1 座,并进行部分移植,虽然基本上可以解决第二道围板施工时的通行问题,但由于第二道围板泵只能放置在可拆卸部分,在混凝土双围板件之间浇筑,在最不利的条件下,泵管长度应在200m以上,并需调整衬垫车上泵的方向,混凝土泵可拆卸管拆迁难度大,同时,施工完成后,管道中会出现大量混凝土废料。隧道交通宽度如图所示。缩短混凝土运输距离,必须在同一段路径上的两个模块之间放置输送泵,但这会导致前一段路径,车辆不能在泵的输送位置通过,因此,应增加泵位置的通道宽度。本工程每隔一段时间降低拱墙顶部的高度,使其高度主要与同步施工时的填弧高度相对应,然后在沟渠上铺设钢板,以增加隧道通道的宽度,以便其他车辆可以为油井放置泵,可在任何一个洞内正常行驶,以供抽油泵及混合泥土之用。该方法能有效地提高二次单板施工条件下隧道内车辆的承载能力,在非二次单板施工中也能有效地利用该点提高隧道的通行能力,大大提高隧道工程的组织效率。

4 结束语

应用合理的工程机械设备选型、施工工程,以及转向架和二次内衬的连续施工,这些切实有效的技术措施达到了快速施工的目的,是各级建设的理想之选,其中:单工作面月平均三段锻造速度1500m,最大速度可达175m;四级矿井单工作面平均掘进速度为100m,最大可达120m;一个工作面沿第五次崩落的月平均掘进速度为70m;单工作面施工月平均进度180m,最大可达200m;二次衬砌施工板材月平均施工速度为160m,最大可达180m。