瓯江北口大桥缆索系统设计与施工

马碧波, 肖 刚, 廖刘算

(浙江数智交院科技股份有限公司, 杭州 310006)

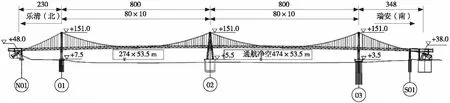

温州瓯江北口大桥为世界首座3塔4跨连续钢桁梁悬索桥,采用双层桥面设计,上层为宽33.0 m的高速公路;下层为宽32.5 m的一级公路。其缆跨布置为230 m+800 m+800 m+348 m=2 178 m,如图1所示,加劲梁采用双层板桁组合钢桁梁,半飘浮体系[1-2]。项目所在水域年平均潮差3.94 m,最大潮差5.35 m;平潮期航道水深约8 m~10 m;设计最高通航水位4.61 m,设计最低通航水位-3.35 m;本项目地处浙江东南沿海,气象条件恶劣,受台风影响大,桥位处基本风速43.2 m/s。

单位:m

1 主缆设计与施工

1.1 缆索系统总体布置

缆索系统的布置需确定主缆IP点的高程、转索以及散索角度,桥位处塔顶有永强机场航空限高限制,要求不超过+154 m,梁底有通航净空53.5 m限制。经比选1/10~1/11.5的矢跨比后发现:主缆采用1/10矢跨比时,中塔处主缆抗滑移和主梁刚度指标最好,同时塔顶高程和最短吊索长度均满足要求,可最大程度减小主缆拉力和锚碇负载。塔顶IP点高程最终确定为+151 m,吊索下吊点布置在钢桁梁下层横梁悬挑处,但主跨跨中约300 m缆梁相交区由于受空间限制而无法采用常规缆载吊机进行吊装,需采用大型浮吊或分体式缆载吊机进行吊装施工。

塔顶IP点高程和矢跨比确定后,由于两中跨对称,即中塔两侧的转索角已定,因此只需确定边塔处转索角度和散索鞍处散索角度。边塔处转索角度主要是控制边塔两侧转索角度的差值,若角度差太大,会造成背索布置过多而无法锚固。由于乐清侧锚碇扩大基础受地形开挖限制,经比选后其散索鞍处IP点高程定为+48 m,乐清侧边塔主索鞍转索角度差值最大,达到7.6°,经计算需设置3对背索。散索鞍处散索角度也是控制散索鞍处两侧转索角度的差值,若角度差太小,会造成锚跨侧顶层索股与鞍槽接触长度过短,从而导致顶层索股无法压紧出现脱空。瑞安侧锚碇受沉井基础顶标高限制,IP点高程定为+38 m,其散索鞍处转索角度差值最小,达到18.7°,刚好满足要求。

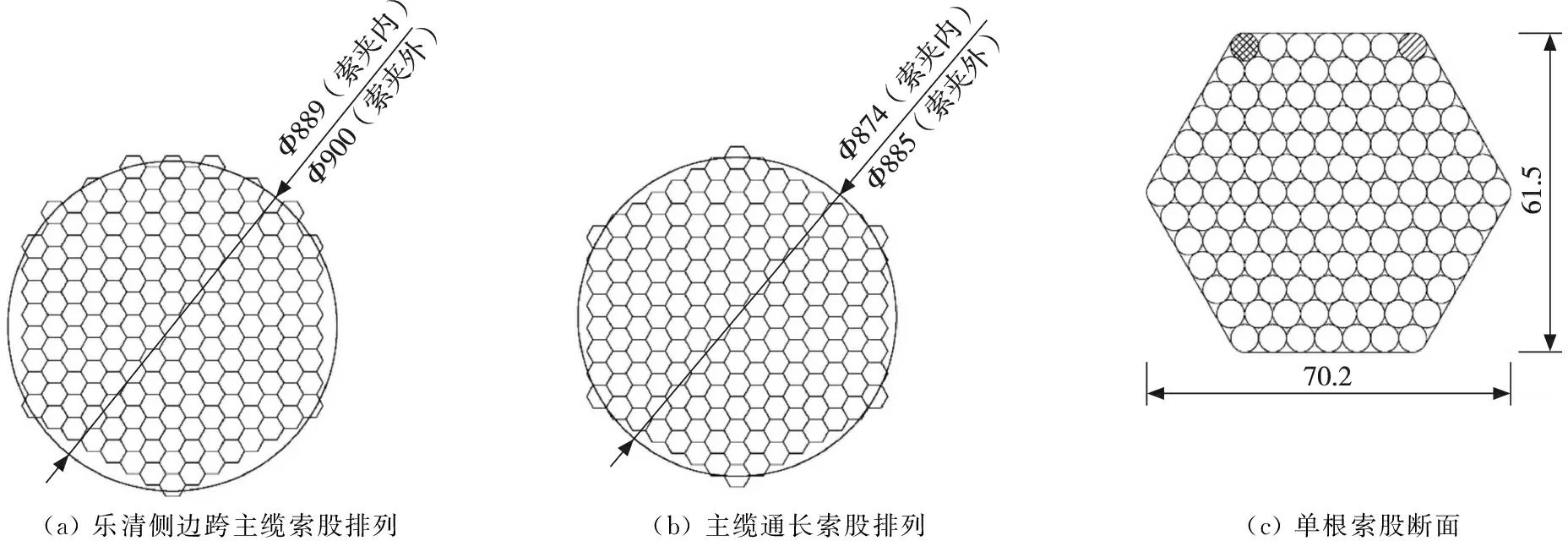

考虑猫道布置宽度以及缆载吊机工作空间后,主缆横桥向间距确定为41.8 m,主缆与钢桁梁之间的净距不小于1.8 m,如图2所示。本桥荷载48.7 t/m,其中一期恒载约35.5 t/m,为控制钢桁梁吊装重量,吊索标准间距按纵桥向10 m布置,钢桁梁最大吊装重量约813 t。

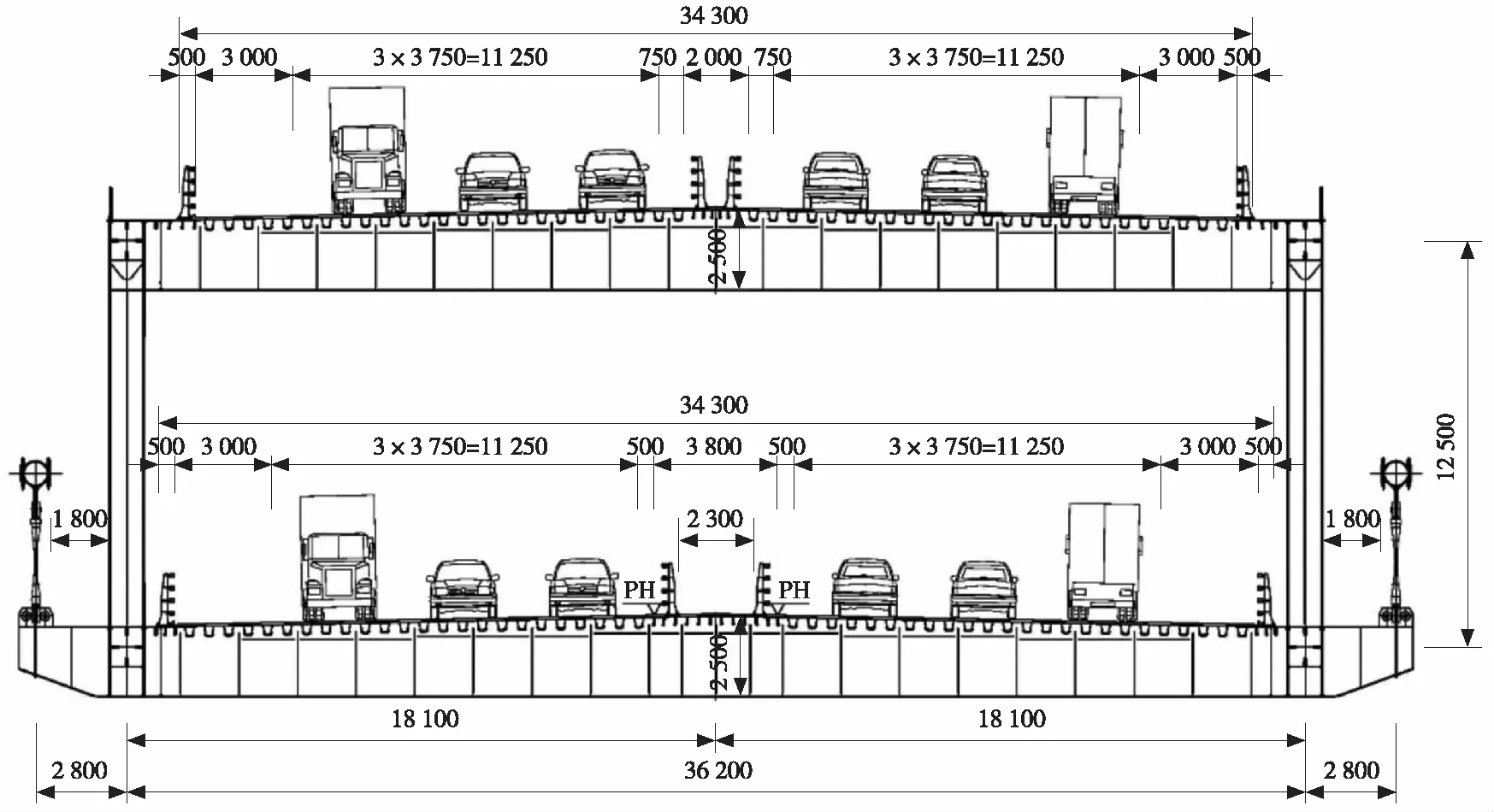

1.2 主缆抗滑移设计

国内悬索桥主缆钢丝强度级别一般采用1 770 MPa、1 860 MPa[3-5],近年来有个别大跨度桥梁拟采用更高强度2 000 MPa以上的钢丝[6]。瓯江北口大桥主缆高强钢丝自重占总恒载的比例约为14%,如果将主缆钢丝级别由1 860 MPa提高到1 960 MPa,主缆钢丝用量减少5.4%,总恒载减少0.81%。考虑采用强度更高的1 960 MPa高强钢丝后,盘条的来源较为单一、受控因素多,因此主缆最终采用169股抗拉标准强度为1 860 MPa预制平行钢丝索股(PPWS)。每根索股由127根Φ5.4的高强度镀锌钢丝组成。主缆紧缆成形后其索夹内直径为889 mm(北边跨)、874 mm(中跨和南边跨),索夹外直径为900 mm(北边跨)、885 mm(中跨和南边跨)。通长索股每盘重约54 t,背索索股重约8 t,如图3所示。

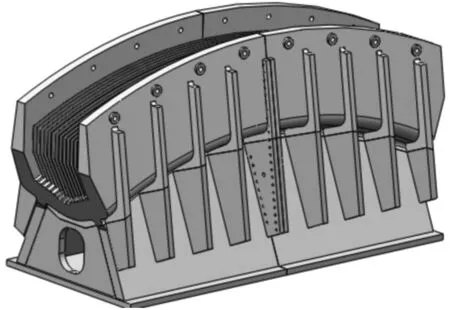

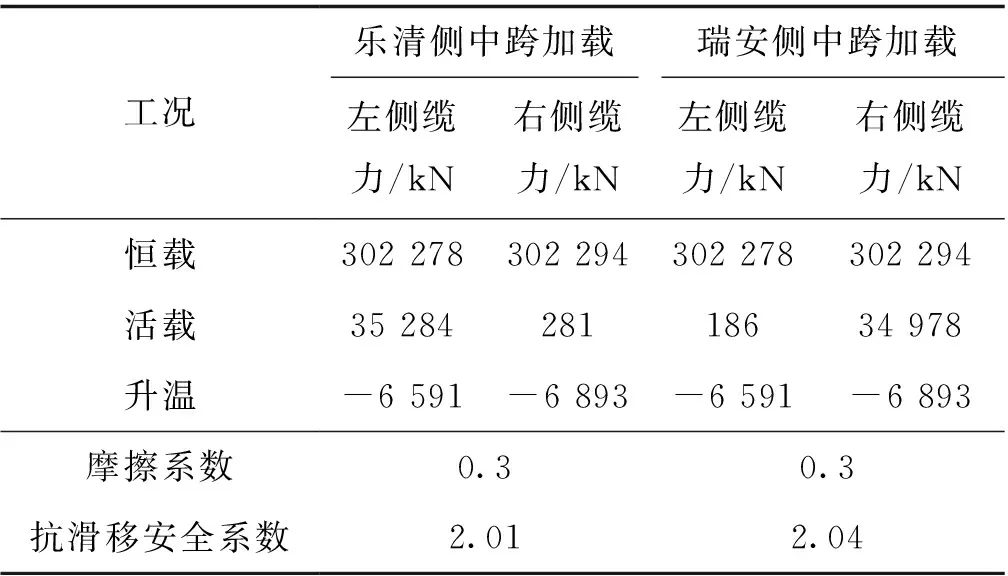

若采用A型混凝土刚性中塔[7-8],其成桥状态抗推刚度将达到260 MN/m,中塔主缆与索鞍之间的抗滑移安全问题尤为突出。为解决该难题,大桥创新性地设计了高摩擦性能索鞍[9]。通过设置竖向摩擦板,如图4所示,增加主缆与索鞍间的摩擦面以提高其名义摩擦系数。竖向摩擦板沿高度方向为整体结构,沿顺桥向分为对称的2块,底部与鞍槽采用开坡口全熔透焊接。共设置14道厚12 mm~16 mm整体式竖向摩擦板,其横向净距与索股宽度保持一致,为61 mm。为验证方案的可行性,在主缆与鞍槽滑移机理、侧向力理论与计算、高摩擦性能索鞍结构设计与制作工艺上开展了一系列研究与技术攻关[10-12]。采用竖向摩擦板设计的索鞍经过抗滑移性能评估计算后,其名义摩擦系数取值从0.15提高到0.3以上,使得中塔主缆的抗滑移安全系数达到2.0以上,计算结果见表1。

单位:mm

单位:mm

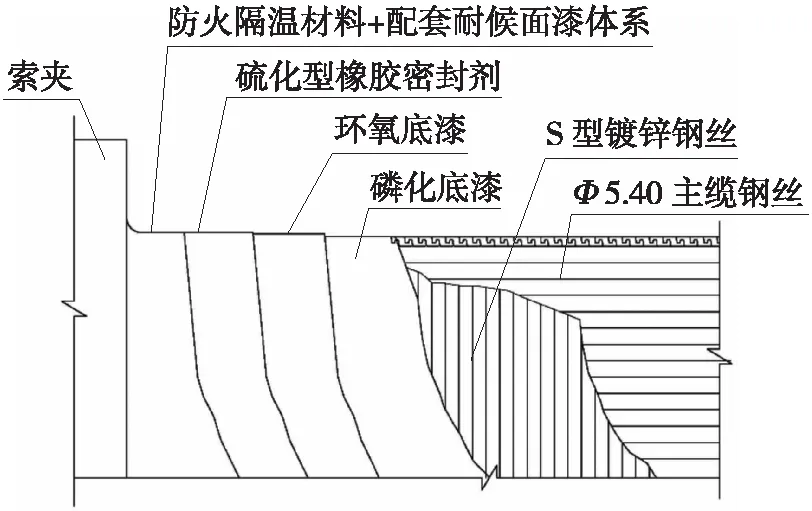

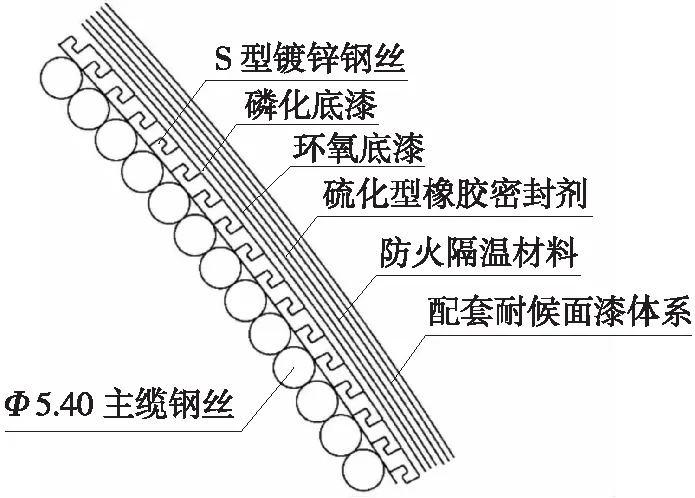

1.3 主缆防护设计

主缆作为悬索桥主要承力结构,后期几乎不可更换[13]。瓯江北口大桥所处的大气环境属于C5-M高腐蚀环境,主缆防腐体系要求高,采用S形钢丝+磷化底漆/环氧底漆+硫化型橡胶密封剂+柔性氟碳面漆+主缆除湿系统的配套体系。同时因存在缆梁相交区,为防止火灾对主缆造成不可逆的损伤,对中跨跨中220 m范围内的主缆进行阻燃隔热防火设计。

图4 中塔竖向摩擦板索鞍构造效果图

目前,防火型式主要有防火涂料和防火缠包带2种[14-15]。防火涂料粘结力一般约为3 MPa,但在桥梁运营过程中易出现脱落现象;防火缠包带主要有陶瓷化复合隔热阻燃包带、复合纤维耐火隔热阻燃包带、气凝胶隔热阻燃包带3种。经调研比选,气凝胶隔热阻燃包带与主缆防腐体系具有良好的兼容性和延展性,且能适应主缆变形,不对主缆密封产生影响,与此同时,二者采用缠包方式结合,在主缆的振动、风荷载作用下具有良好的粘结性。为此,本项目在主缆防腐体系的硫化型橡胶密封剂与柔性氟碳面漆之间增设一层5 mm厚的气凝胶隔热阻燃层,以满足防火设计要求,如图5所示。

表1 中塔主缆抗滑移主要荷载工况计算结果

(a) 立面

(b) 剖面

1.4 主缆索股入鞍技术

传统索鞍由上下分块的多片隔片形成索槽,隔片本身不参与受力,每块隔片高度约200 mm~250 mm,根据索股入鞍进度分层叠加。因此,对于传统索鞍而言,进行索股入鞍操作时索股单次入索槽的深度较小,人工可进去操作,隔片不会影响索股入鞍。瓯江北口大桥采用高摩擦性能索鞍索股入鞍,与传统索鞍相比,在施工上有如下特点和难点:1) 采用传统方法入鞍时,索股下方无支撑,进入鞍槽的索股处于无约束状态,易造成跳丝、散丝等问题,入鞍过程难以精确控制;2) 高摩擦性能索鞍采用的整体式竖向摩擦板为主要受力构件,一次焊接成形,索槽狭长而深度大,索槽底部人工无法直接到达进行相应操作;3) 鞍槽最深处约907.5 mm,入鞍时需借助外力顶推索股入鞍,无法保证索股钢丝在鞍槽内的排列及成型质量,造成钢丝受力不均,且施工过程易导致摩擦板变形量大,影响索股入鞍。

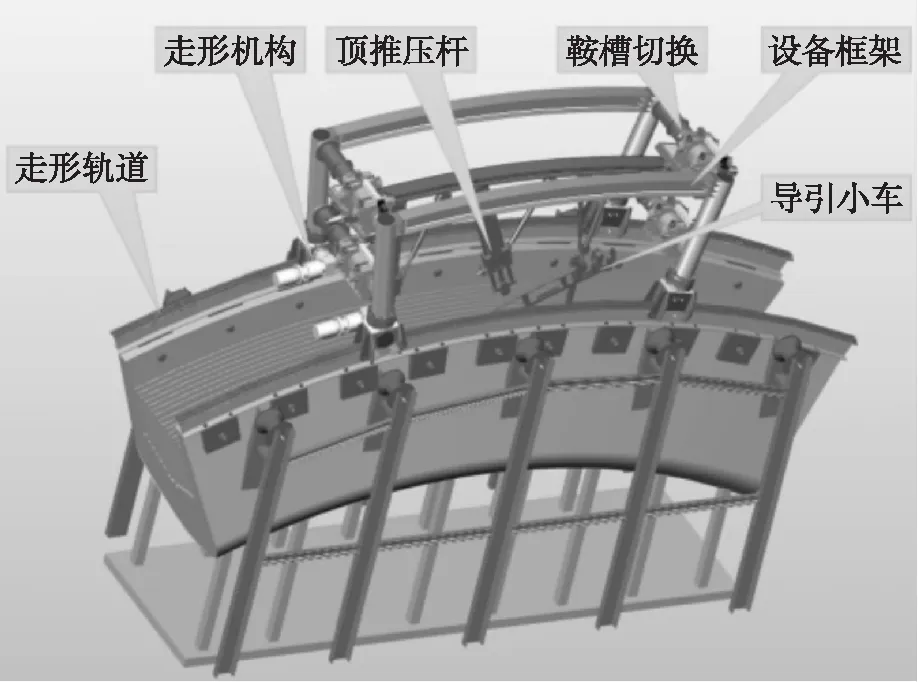

为解决深槽索股入鞍带来的问题,研发了索股入鞍专用装备,如图6所示。索股入鞍专用装备主要由行走轨道、设备框架、顶推压杆、导引小车等部件组成。入鞍顺序从鞍槽一端开始,向另一端推进,由行走系统在前面牵引,顶推压杆在索股上面施压,导引小车在索股下面支撑。行走系统从一端行走到另一端,索股从端头往端尾逐渐安装到位。采用索股入鞍专用装备,有效提高了高摩擦性能索鞍中进行索股入鞍施工的质量和效率。

图6 索股入鞍专用装备

2 吊索设计与施工

吊索的选型除受主缆直径约束外,还要保证与主梁连接的可靠性。瓯江北口大桥吊索设置于下层桥面,考虑到平行钢丝吊索具有强度高、吊索截面小、防腐性能好、与主梁的牛腿连接构造简单等优势,择优采用了销接式平行钢丝吊索。

吊索纵向标准间距10.0 m,主塔两侧最近处吊索到主塔中心线距离采用2个节间长度20 m布置,其目的是降低主塔处主梁支座负反力,同时减小主塔附近扰流风作用下长吊索的振动。

除梁端两侧每吊点设置3根吊索外,其余每个吊点设置2根吊索。吊索采用钢丝标准抗拉强度1 770 MPa预制平行钢丝束,单根普通吊索由151Φ5镀锌高强钢丝构成,单根特殊吊索由223Φ5镀锌高强钢丝构成。

吊索在锚口处设置一段热轧无缝钢管(连接筒)与锚头相连,钢管与吊索之间填充密封材料,以改善吊索的弯折疲劳性能;考虑到该桥设计风速大,为适应主缆的横向位移,防止缆、梁位移不同步造成吊索弯折疲劳破坏,所有吊索锚头处均设有适应横向转动的关节轴承。

施工时,吊索运至安装点下面,从索夹处放下吊绳,穿过猫道,将吊索向上吊升,直至插入耳板,对准销孔,安装销轴及挡板。

3 索夹设计与施工

3.1 索夹设计措施

1) 为减少主缆倾角不同造成索夹类别过多的问题,将长度、角度相近的索夹并为一组,同一组索夹耳板销孔位置略有变化,以适应索夹倾角的变化;

2) 为使2个销孔保持水平并尽量避免吊索偏心受力,销孔对称于通过索夹中心的垂直线布置,各类索夹上均设有安装主缆检修道立柱的相应构造;

3) 为防止索夹螺杆处进水,同时增强气密性,设置了螺杆和螺母防水罩;

4) 为便于施工监测时防止索夹滑移,靠近索塔区的索夹螺杆长度在设计时应加长,以预留安装穿心式压力环监测螺杆应力。

3.2 索夹施工流程

1) 施工时索夹先吊至塔顶,通过专用吊具沿主缆运至安装位置;

2) 精确定位后,穿入螺杆并按首次安装夹紧力张拉螺杆;

3) 在加劲梁安装完毕及主缆防护前,再经2次张拉以补足螺杆拉力。

4 结束语

瓯江北口大桥主桥设计为3塔4跨连续结构,相比于3塔2跨或单跨结构,受力更复杂,施工难度更大,主要结论如下:

1) 为满足通航净空与航空限高的要求,吊索吊点设于下层桥面;主缆除采用了防腐设计外还增设了防火功能,较好地解决了缆梁相交区的主缆安全性问题。

2) 针对刚性中塔3塔悬索桥主缆的滑移问题,中塔索鞍采用了特殊防滑设计,以低成本彻底解决了困扰多塔悬索的“中塔效应”问题。

3) 索股入鞍采用了自动化、智能化的专用装备,提供了主缆入深槽索鞍的合理解决方案,解决了高摩擦性能索鞍带来的安装难题。

瓯江北口大桥已于2022年5月建成通车,其设计意图得以实现,索股架设功效较以往悬索桥均有所提高。