半流体润滑脂压力监测保护装置的应用探讨

吴 鹏

(汾西矿业双柳煤矿, 山西 吕梁 033300)

1 润滑脂压力监测保护装置的主要结构及作用

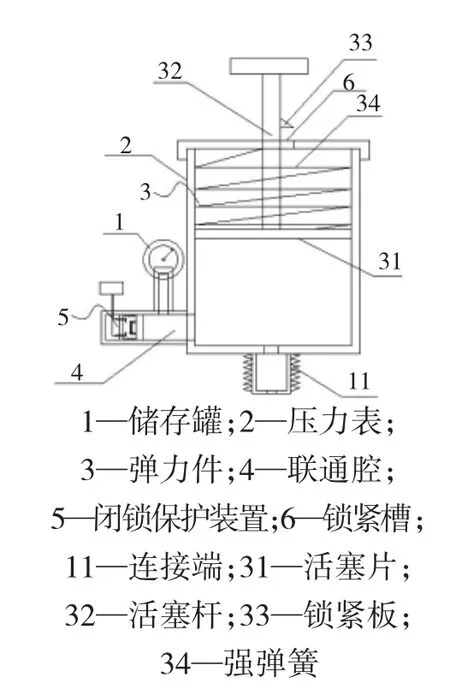

润滑脂的实时压力监测装置,包括储存罐、压力表和弹力件,储存罐的底部突出设置有用于连接设备上注油口的连接端,储存罐上靠近底端的侧部突出设置有与其连通的联通腔;压力表设置在联通腔上;弹力件设置在储存罐上的罐体盖上,罐体盖与储存罐可拆卸连接;储存罐为注满状态时,弹力件压缩锁紧在储存罐上,存储罐为加注状态时,弹力件向储存罐的底部施加作用力。

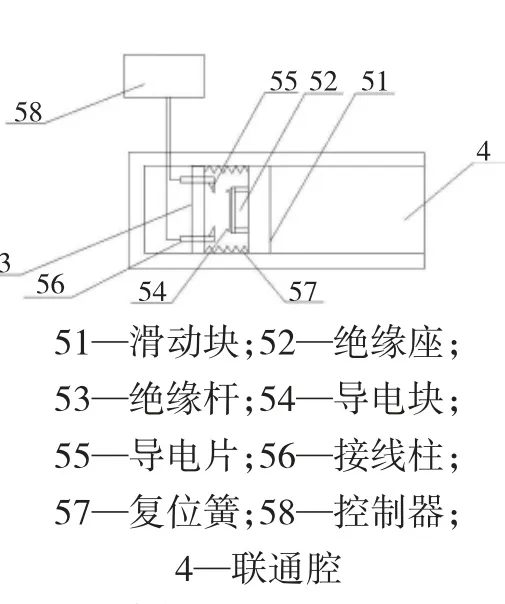

联通腔内设置有闭锁保护装置,其包括滑动块、绝缘座、绝缘杆、导电块、导电片、接线柱、复位簧和控制器,滑动块滑动的设置在联通腔内并将其内端分隔成隔爆腔;绝缘座固定在靠近隔爆腔的滑动块的一侧,且导电块固接在绝缘座的外端;绝缘杆设置在靠近隔爆腔的端部的位置处,两个接线柱固定在绝缘杆上,并延伸出绝缘杆的两侧;导电片固定在靠近滑动块的两个接线柱端部,并随着滑动块的滑动与导电块接触或断开;复位簧固接在滑动块和绝缘杆之间;所述接线柱上设置有闭锁线,并位于联通腔的外部,与位于联通腔外部的控制器电连接[1]。

弹力件包括活塞片、活塞杆、锁紧板和强弹簧,活塞杆固定在活塞片的顶部,活塞片设置在储存罐内,活塞杆穿过罐体盖的贯通孔延伸至其外部;贯通孔处设置有锁紧槽,锁紧板固定在活塞杆上并与锁紧槽配合锁紧;强弹簧固接在活塞片和罐体盖之间;活塞杆处于锁紧状态下,强弹簧处于压缩状态。

润滑脂的实时压力监测装置将储存罐与设备的注油口连接后使用,压力表实时检测储存罐内润滑脂的压力变化,实时检测润滑效果;且润滑脂在储存罐与设备之间来回流动,解决了设备上的润滑脂凝固的问题。此外,还能实现自动补充润滑脂,避免设备由于缺乏润滑脂造成传动部件之间干摩擦的问题。

另外润滑脂的实时压力监测装置还包括闭锁保护装置,当储存罐内的润滑脂耗完之后,压力表显示为0,控制器显示缺乏润滑脂,停止设备。润滑脂的实时压力监测装置全程保护设备处于润滑状态,避免设备因润滑脂润滑不良而造成的损害。

润滑脂的实时压力监测装置整体结构简单,体积小巧,占用空间小,便于安装携带在设备上。

2 润滑脂压力监测保护装置的图例分析

如下页图1 所示的润滑脂的实时压力监测装置。储存罐的底部突出设置有用于连接设备上注油口的连接端,储存罐上靠近底端的侧部突出设置有与其连通的联通腔,存罐内用于存储润滑脂,连接端处与需要加注润滑脂设备的注油口连接;压力表设置在联通腔上,用于实时监测润滑脂的压力变化;弹力件设置在储存罐上的罐体盖上,罐体盖与储存罐螺纹连接或其他方式的可拆卸连接;储存罐为注满状态时,弹力件压缩锁紧在储存罐上,存储罐为加注状态时,弹力件向储存罐的底部施加作用力,用于将储存内的润滑脂向设备加注[2]。

图1 润滑脂的实时压力监测装置的结构示意图

如下页图2 所示,联通腔内设置有闭锁保护装置。滑动块滑动的设置在联通腔内并将其内端分隔成隔爆腔;绝缘座固定在靠近隔爆腔的滑动块的一侧,且导电块固接在绝缘座的外端;绝缘杆设置在靠近隔爆腔的端部的位置处,两个接线柱固定在绝缘杆上,并延伸出绝缘杆的两侧;导电片固定在靠近滑动块的两个接线柱端部,并随着滑动块的滑动与导电块接触或断开;复位簧固接在滑动块和绝缘杆之间;接线柱上设置有闭锁线,并位于联通腔的外部,与位于联通腔外部的控制器电连接。

图2 闭锁保护装置的结构示意图

如下页图1 所示,弹力件包括活塞片、活塞杆、锁紧板和强弹簧,活塞杆固定在活塞片的顶部,活塞片设置在储存罐内,活塞杆穿过罐体盖的贯通孔延伸至其外部;贯通孔处设置有锁紧槽,锁紧板固定在活塞杆上并与锁紧槽配合锁紧;强弹簧固接在活塞片和罐体盖之间;活塞杆处于锁紧状态下,强弹簧处于压缩状态。

3 润滑脂压力监测保护装置的工作原理

工作过程:转动活塞杆并向上拉动活塞片,将活塞杆上的锁紧板锁紧在锁紧槽内,锁紧活塞杆,强弹簧处于压缩状态;将储存罐内注满润滑脂,用高压胶管将储油罐底端的连接端与待润滑的设备的注油口连接;注油口与储存罐的连接端处紧固密封后,将锁紧板脱离锁紧槽;活塞片在强弹簧的张力下向储存罐的底端压缩,润滑脂在压力作用下进入联通腔内,并且推动联通腔内的滑动块向其端部移动,直至将滑动块上的绝缘座上的导电块与绝缘杆上的导电片接触,与接线柱闭合形成通路,通过闭锁线输入控制器,控制器显示润滑充分,压力表中显示润滑脂的压力数值,设备润滑充分。

设备启动后,储存罐和联通腔内的润滑脂的压力升高,设备内多余的润滑脂在压力作用下沿高压胶管流回储存罐,此时压力表显示的数值为动态值。设备停止时,储存罐中的润滑脂会在强弹簧的作用下回流入设备传动部件的传动结合面的孔隙处,继续对传动部件进行润滑,润滑脂的溢出和回流运动可减少其凝固率,并增大润滑周期[3]。

设备缺少润滑脂时,储存罐中的润滑脂会在强弹簧的作用下进入设备,从而实现自动补充润滑脂,当弹力簧拉伸到极限位置,压力表显示数值为0,润滑脂失去压力,联通腔内的滑块会在复位簧的作用下向储存罐的方向移动,导电块与导电片断开,断开信号经闭锁线输入控制器,控制器显示设备缺乏润滑脂,设备不能启动。

4 润滑脂压力监测保护装置应用拓展及效果

润滑脂压力检测保护装置在实际应用中可选电动油泵或风动气泵装置,主要原因是弹力部件在运行过程中容易产生塑性变形,长期使用后会产生压力不足的情况,以上两种动力来源可解决长时间运行时压力不足的问题,例如副立井绞车运行时有电动油泵配合使用,安装本保护装置时可选取油泵压力;井下钻孔注浆时采用的是气动压力泵,也可将其作为润滑脂压力检测保护装置的压力来源。

采用上述方式运行时因轴承转动时的离心力与压力源之间发生挤压叠加,会导致油压及温度升高,高温高压下运行会破坏润滑脂的性能,故需在连接端处加装单向阀和可调式溢流阀来限制轴承内油脂压力处于最佳状态。溢流阀的另一端连接储油罐,避免油脂浪费,同时在油泵或气泵输出管路上加装限压阀,确保储油罐压力处于恒定状态。

如图1 所示联通腔与压力表处润滑脂长期处于静止承压状态,为避免机构卡顿和油脂凝固,可在滑块前后加装快插式接头并安装截止阀,装置运行时处于关闭状态,当设备停止运行时,可打开截止阀使用泵站压力推动滑块左右移动,以达到自动清理的目的,确保压力表的读数准确及闭锁装置可靠动作。

为了防止设备的传动装置在缺油润滑状态下带病运转,在设备的注油处加装润滑脂压力检测保护可自动补油且有压力显示的指示装置,当设备润滑油短缺时可直观地通过压力指示发现并自动补充油脂。对于关键部位的润滑可通过压力保护转换为闭锁信号,实时监测润滑保护装置。可减少设备传动系统中因缺油所造成的损坏,增加传动部件的使用寿命,在增加系统运行安全性的同时,还能减少因润滑不到位而产生的生产安全事故。

5 结语

润滑脂压力检测保护装置不仅可以根据设备类型选择相适应的润滑脂型号,还可以根据原理图制作相应大小的装置附件,使用过程中便于安装拆卸及更换,对运动状态下的机械轴承部件也有一定的润滑作用,通过压力作用减少润滑脂的凝固效应,增加润滑面积,减少设备运行时的硬摩擦,增加设备使用寿命,减少设备更换所消耗的费用,增加企业经济效益。