两柱掩护式液压支架力学性能及适应性分析

杨 洁

(晋能控股装备集团大同装备制造中央机厂, 山西 大同 037001)

引言

现阶段矿井中进行煤炭开采时主要应用的液压支架是四柱支撑掩护式,现场实际应用表明,在使用四柱掩护式液压支架时,会与周围的深层围岩相互作用,使前排支撑立柱受力增大、后排支撑立柱受力减小,由于前后排支撑立柱的受力不均匀,导致液压支架的支撑能力明显减弱,支护有效强度降低,底座前端对底板的压力增大,支架的力学性能恶化,严重影响矿井的正常开采[1]。因此,提出一种两柱掩护式液压支架,通过分析其力学性能,为矿井的正常开采提供依据。

1 两柱掩护式液压支架力学分析

1.1 受力分析

两柱掩护式液压支架选用的是正四连杆机构,将尾梁连接在掩护梁的下端,通过尾梁千斤顶操纵尾梁,使尾梁在设计的角度内进行摆动,以达到控制尾梁运动的目的。在尾梁千斤顶的内部装有可伸缩的插板,便于对较大煤块进行破碎,以实现连续放煤作业。

煤炭和矸石会给液压支架掩护梁一个向下的垂直载荷,同时,也会给掩护梁和尾梁一个水平载荷,为了便于计算,将其简化成一根整梁,根据松散介质力学原理[2],掩护梁和尾梁上的载荷q 计算公式为:

式中:α 为整梁与垂直线的夹角;φs为尾梁千斤顶与顶板的夹角。

将掩护梁摘除后,对原点取力矩得到:

式中:l2为插板和尾梁的总长度;P 为尾梁千斤顶的推力和拉力;l1为尾梁千斤顶铰接端与原点之间的距离;α2为尾梁千斤顶与l3之间的夹角;l3为尾梁千斤顶铰接端与尾梁之间的垂直距离。

1.2 支架工作阻力的确定

在正常状态下,基本顶的断裂都发生在超前工作面,断裂后基本顶的运动状态和矿岩压力分布情况都会直接影响矿压监测结果,且断裂后会由于顶板自身的力学特性形成一定的回转角度,因此,建立围岩的整体力学模型[3],如图1 所示。图1 中,K0为直接顶的高度系数,θ2为α 与θ 差值。

图1 围岩力学模型

基本顶在发生断裂后,会形成砌体梁,根据支架的采高、基本顶的力学性能以及充填体的结构刚性来判断整梁的受力状态和结构特性。由于最早的岩层断裂都是从煤壁内部开始,通过不断的回转运动使顶板结构达到稳定,根据顶板断裂角计算支护强度,进而计算出直接顶的高度。液压支架的受力主要是来自顶煤和直接顶自身的质量,以及基本顶在回转时对直接顶挤压所产生的力,为了确保液压支架的安全,液压支架的载荷因子为3。

2 现场试验

采用压力流量记录仪来观测每个液压支架的工作阻力,在工作面上共布置8 台分机,在前中部、后中部和机尾上各安装2 台,每台分机负责测量一组液压支架上2 根立柱的阻力。

2.1 顶板来压观测结果

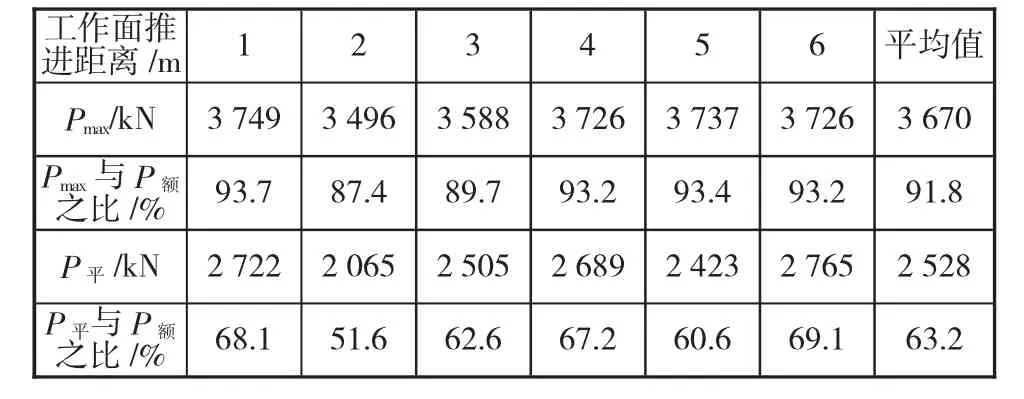

在工作面连续推进6 m 时,直接顶首次出现较大面积的垮落,垮落步距为5 m,根据煤壁和液压支架的运动状态,基本顶的初次来压步距为20 m,观察每个工作周期内液压支架的工作阻力,得到结果如表1 所示。

表1 液压支架工作阻力

从表1 中可以看出,液压支架的平均最大阻力为3670 kN,平均工作阻力为2528 kN。周期来压最大步距为14 m,最小步距为10 m。

2.2 支架支护阻力的频率分布

对液压支架的初撑力进行监测,得到分布直方图,如图2 所示。从图2 中可以看出,液压支架的初撑力整体呈一个正态分布,最大初撑力为2932 kN,每架液压支架的平均初撑力为1677 kN。

图2 液压支架初撑力分布直方图

对液压支架的工作阻力进行监测,得到分布直方图,如图3 所示。从图3 中可以看出,液压支架的工作阻力整体呈一个正态分布,最大工作阻力为4140 kN,每架液压支架的平均工作阻力为2716 kN。

图3 液压支架工作阻力分布直方图

2.3 工作面端面顶板破碎度

通过现场观测,工作面的顶板状况良好,顶点与支架顶梁端的距离为0,支架顶梁与煤壁的平均距离为230 mm,煤壁片帮深度平均为150 mm,没有发现顶板冒落情况,顶板没有出现破碎。

3 两柱掩护式液压支架适应性分析

3.1 初撑力分析

根据观测的液压支架初撑力可以看出,充液升柱的时间过短,导致泵站内压力不足,因此,在实际操作过程中,要注意增加充液升柱的时间,确保泵站压力达到31.5 MPa,同时要注意提高操作阀以及配液阀的流量。

3.2 工作阻力分析

根据观测的液压支架工作阻力可以看出,在来压期间,液压支架的工作阻力能满足顶板控制要求。

3.3 支护强度分析

两柱掩护式液压支架的支护设计强度为0.72MPa,工作面顶板的载荷强度为0.42 MPa,说明设计的支护能力满足实际需要。

3.4 结构分析

两柱掩护式液压支架采用整体顶梁,设置单侧护板,结构比较简单可靠,顶梁端的支撑力较大。液压支架的底座采用分体底座,中档前端与底板连接,可以减少底座前端的压力。同时,采用双伸缩立柱,方便调节支架高度,设置2 个平衡千斤顶,增大支架的调节力矩,使支架能适应顶板的变化[4]。

3.5 力学分析

采用两柱单排支撑,在2 个千斤顶作用下,支撑合力偏向煤壁处,推力逐渐向负载中心前移,顶板的支撑区域减少,底板受到的压力前移,但两柱掩护式液压支架能够实现向不同方向提升底座,从而减少底座因超负载而出现的钻底现象,防止顶板出现早期离层,保护顶板的完整性。同时,千斤顶可以调节合力的作用点位置,增强支架的适应性。

4 结论

针对开采过程中液压支架的支护能力弱、煤壁片帮和冒顶等问题,提出一种两柱掩护式液压支架,通过分析其力学性能,研究矿山压力特点,并对两柱掩护式液压支架的适应性进行评价,结果如下:

1)两柱掩护式液压支架的结构设计合理,每架液压支架的平均初撑力为1677 kN,最大初撑力为2932 kN,平均工作阻力为2716 kN,最大工作阻力为4140 kN,且顶板没有出现冒裂和破碎现象。

2)进行实际现场观测,结果表明,两柱掩护式液压支架的工作阻力能满足顶板控制要求,支护能力能满足实际开采需要,液压支架能适应顶板的变化。