选煤厂加压过滤机效率提升技术研究

张在平

(山西汾西矿业集团有限责任公司 洗煤厂,山西 介休 032000)

煤泥水系统的工作效率及运行效果是评价选煤厂管理水平、技术水平的主要指标。加压过滤机是煤炭洗选环节重要的设备之一,影响加压过滤机效率的因素包括入料性质(入料粒度、浓度、沉降速度以及粘度等)、主轴转速以及工作压差等。

山西某选煤厂压滤机处理能力偏低(处理能力仅为设计处理量的77.5%)、排料水分合格率不高(平均合格率45%)。随着选煤厂入选原煤中煤泥含量的增加,还存在一定程度矸石泥化情况,进一步影响了加压过滤机的生产效率。文中在分析选煤厂加压过滤系机的基础上,分析了影响加压过滤机效率的因素,并针对性地提出了改进措施,以期在一定程度上提高加压过滤机的生产效率。

1 问题分析

1.1 选煤厂煤泥水处理工艺

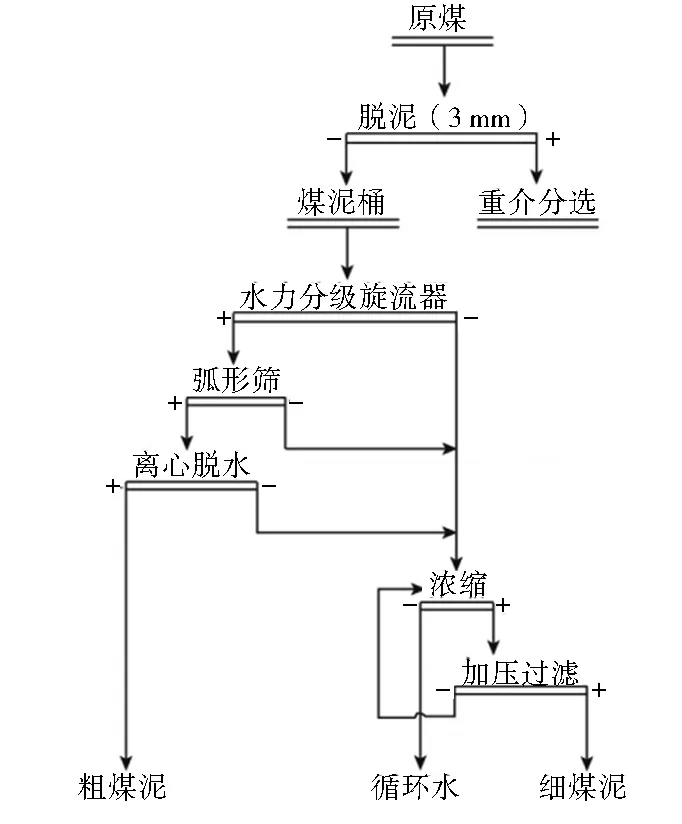

选煤厂洗选过程中细煤泥主要来自弧形筛筛下物、分级旋流器溢流等,经浓缩池沉淀后的底流用加压过滤机处理,具体处理工艺流程如图1所示[1-3]。

图1 煤泥水处理工艺流程

1.2 影响加压过滤机因素分析

1.2.1 细煤泥占比高

细煤泥含量与块煤系统、末煤系统密切相关[4-5]。入选原煤细煤泥占比约为13%;筛分试验发现原煤中细煤泥(粒径3 mm以内)占比约为17.59%,在后续洗选中会有伴生细煤泥,导致煤泥含量进一步提升。

1.2.2 细煤泥含水率高

细煤泥含量高导致浓缩池始终保持高位运行,通过加压过滤机处理后的细煤泥会浸入到混煤中,从而导致最终的精煤发热量随细煤泥混入量而降低。开采煤炭时,原煤中混入部分细矸石泥,影响细煤泥压滤过程滤饼透气性并对加压过滤机运行产生一定影响,导致排料水分增加[6-8]。导致加压过滤机排料水分超标的原因为:

1) 选煤厂末煤系统为两段浓缩工艺,煤泥水在3801浓缩池(一段)沉淀浓缩,溢流在3802、3803浓缩池(二段)沉淀浓缩,浓缩池底流用加压过滤机处理。3802及3803浓缩池内底流粗颗粒含量相对较少,适宜采用板框压滤机处理,若浓缩池底流全部采用加压压滤机处理,则效果不好。

2) 当滤饼水分增高时,可采用降低主轴转速、提升罐压等方式。正常生产过程中应结合现场情况、煤泥参数等调整加压过滤机运行参数。

1.2.3 滤液浓度过高

浓缩池底流滤液浓度为40~50 g/L,加压过滤机滤布为0.074 mm,而滤料中有40.5%~53.2%的煤泥粒径在0.074 mm以内,可通过调整滤布来调节滤液浓度。

2 加压过滤机工作效率提升技术

2.1 加压过滤机工作参数调整

根据现场调试,最终确定设备工作参数范围为:主轴转速0.6~1.0 r/min,反吹风压力、加压仓压力为40~70 kPa、250~280 kPa,料位、液位分别为30%、85%,上滤液阀、下滤液阀开度分别为80%~100%、70%~100%.

在选煤厂生产过程中,细煤泥含量较大导致滤液浓度偏高,因此将3707加压过滤机滤布由0.073 mm更改为0.043 mm,确保加压过滤机可得到极细煤泥。加压过滤机参数调整应与现场生产条件同步进行,具体为:①滤布为0.043 mm时,由于滤布透气性降低,因此将转速调整至0.6 r/min;②上滤液阀、下滤液阀开度分别调整至100%、70%,以提高脱水效果;③矸石泥化会影响浓缩池沉降效果,可降低主轴转速,在入料筒中添加聚合氯化铝(助滤剂)降低粘度,增强滤布工作效果。

2.2 调整入料参数

入料中粗颗粒物有支撑效果,可提升滤饼透气性。确保入料均衡是提高加压过滤机工作效果的一个重要方面。末煤系统用3座浓缩池串联处理,3801浓缩池底流中粒径在0.5 mm以上颗粒占比超过1.5%,而3802及3803浓缩池底流中粒径在0.5 mm以上颗粒占比分别为0.5%、0.4%,3座浓缩池底流中粗颗粒(粒径0.5 mm以上)占比差异较大。3802及3803浓缩池入料与药剂混合后沉淀效果较差,且药剂消耗量明显高于3801浓缩池。因此,需要对3座浓缩池进行改造,提高压滤机工作效率。将浓缩池由串联改造为并联连接,如图2所示。浓缩池间用调节阀门连接,液位槽内有内部挡板(高度与3801浓缩池溢流高度一致),使不同浓缩池入料性质一致。

图2 浓缩池并联连接示意

2.3 矸石提前处理及入料参粗

加压过滤机工作效率不高的原因之一为极细矸石泥含量高,为此在高频筛下方增加砂水分离装置,通过砂水分离装置降低底流中极细矸石含量,改善加压过滤机入料性质。

采用参粗方式降低极细煤泥导致滤布透气性及析水性差等问题。将部分弧形筛筛下物通过参粗旋流器处理,旋流器底流则直接进入加压过滤机入料筒,溢流进入到浓缩池进行沉淀。通过参粗提升加压过滤机工作效率。参粗前后加压过滤机入料粒度变化情况如图3所示。从图3中看出,经过参粗后,加压过滤机入料中0.125~0.25 mm、0.25~0.5 mm以及0.5 mm以上粒级占比分别增加3.2%、14.0%和11%.通过加压过滤机入料参粗可在一定程度上改善入料性质。

图3 参粗前后加压过滤机入料粒度变化

3 结 语

对过滤机入料、运行参数等调整后,加压过滤机排料时间缩小30 s(平均耗时由150 s缩短至120 s),单台量由45 t/h增至56 t/h,排料含水合格率提升至89%.浓缩池由串联改为并联,药剂消耗量由1.35 kg/t降至1.3 kg/t,按照320万t/a的洗选能力计算,预计可减少药剂费用约12万元/a。