基于特征分析的受电弓异常在线识别方法

王俊平,毛慧华,沈云波,李淼成,陈欣安

(株洲中车时代电气股份有限公司,湖南 株洲 412001)

0 引言

受电弓是动车组从接触网获取电力的关键设备,其运行环境复杂多变。在列车高速运行过程中,受电弓会与接触网产生弓网磨耗[1],与接触网上的硬点、异物、锚段关节及分断绝缘器等发生机械冲击[2],严重时会出现碳滑板掉块、羊角缺失或弓头倾斜等结构异常现象[3],导致弓网离线、弓网燃弧及穿弓等弓网故障,进而影响行车安全[4],因此对受电弓异常进行在线识别、指导及时维护甚至主动降弓对保障动车组安全运行有着重要的意义。

目前对受电弓异常状况的检测手段主要包括人工检测、定点非接触式图像检测和车载非接触式图像检测。传统人工检测方法[5]需要列车进入检修库,通过人工登顶作业并采用测量工具和人眼观察的方式,检查受电弓有无明显异常。该方法虽然比较直观、可靠,但是实时性差、效率低,而且属于高空危险作业,检测极为不便。定点非接触式图像检测方法[6-8]采用在线路咽喉位置安装机器视觉设备以及触发传感器进行定点检测。该方法虽然可以在某一必经地点检测受电弓的状态,但是不能全程实时监控受电弓的状态,若出现弓头姿态异常、碳滑板掉块和羊角缺失等打弓故障却无法及时发现,容易导致故障扩大;另外,由于检测装置与受电弓相对速度高,容易出现图像模糊、漏拍等问题。车载非接触式图像检测方法[9-12]通过在车顶安装高速相机、补光光源等设备实时采集受电弓图像并利用深度学习算法[13]检测受电弓状态。该方法由于难以获得大量的受电弓故障样本图像进行模型训练,检测稳定性还有待提高。

为了能够实现受电弓状态的实时检测,降低对故障样本的依赖,提升受电弓检测效果,本文提出一种基于受电弓图像特征分析的受电弓异常识别方法。其通过车载检测系统实时监测受电弓状态,为监控动车组受电弓状态提供依据,自适应地判断受电弓运行的光照环境,并基于受电弓典型故障与视觉属性特征映射识别受电弓的异常状态。文章最后通过选取白天和夜晚两种典型工况的图像数据,分别验证了本受电弓异常识别方法的有效性。

1 受电弓异常识别原理

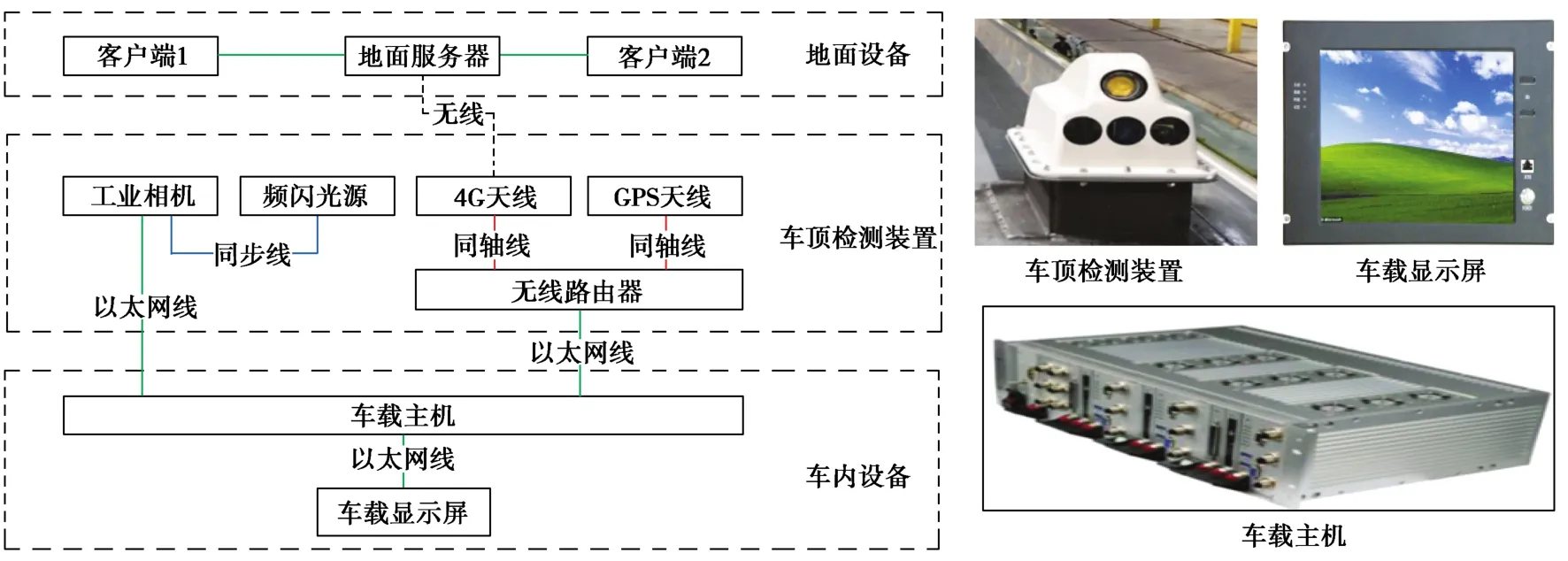

受电弓异常在线检测系统由车载设备和地面设备两部分构成。其中,车载设备用于实现数据采集和分析,地面设备用于实现报警数据接收、存储及展示。如图1所示,车载设备由车顶检测装置和车内设备构成,其中车顶检测装置主要包含工业相机、频闪光源、4G天线和GPS天线构成。系统通过可见光高速工业相机对受电弓运行区域进行高速拍照,配置频闪光源对夜间或者隧道场景进行补光,并通过工业相机IO接口对补光灯控制器进行同步控制。相机采集到的图像通过千兆以太网传输给车载处理单元进行缺陷分析以及视频编码存储,并通过车载交换机将数据传输到车载显示屏进行显示。当系统检测到受电弓状态异常时,将异常点前后照片、时间、位置等报警信息通过以太网传输给车载显示屏进行显示,同时通过无线网络将报警信息发送给地面数据终端进行显示,作为异常问题的分析依据。

图1 受电弓检测系统构成Fig.1 Structure of pantograph detection system

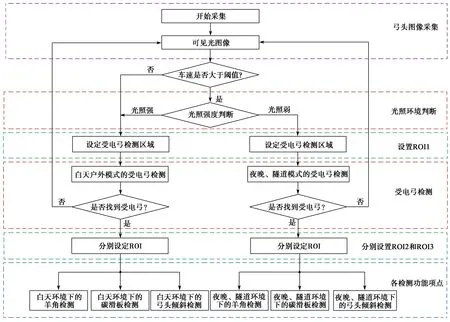

受电弓异常识别数据处理流程如图2所示,主要包括图像采集、光照环境判断、感兴趣区域的设定、受电弓识别和受电弓异常检测等。首先,采集软件通过可见光相机采集受电弓图像并传到车载处理单元;然后,根据感兴趣区域(range of interesting,ROI)内图像灰度判断运行场景光照强度,决定识别算法的选用;最后,在设定的ROI内进行受电弓的识别,即根据识别后的受电弓进行区域分割,设定羊角和碳滑板的ROI,在ROI内进行羊角缺失、碳滑板缺陷及弓头倾斜识别,并根据设计的缺陷判定规则判断是否发生受电弓异常故障。

图2 受电弓异常识别数据处理流程Fig.2 Data processing flow of pantograph anomaly recognition

2 受电弓异常识别方法

按照图2所示数据处理流程,本文核心算法主要包含光照环境判断、受电弓识别、弓头区域分割、羊角缺陷检测、碳滑板缺陷检测和弓头倾斜检测。

2.1 光照环境判断

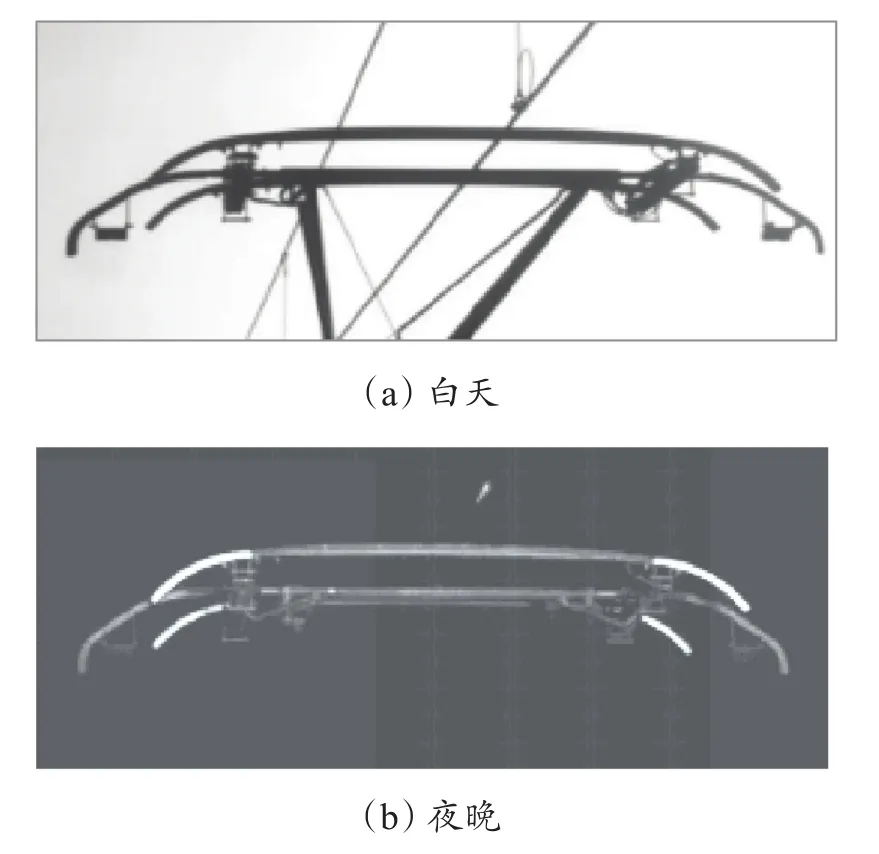

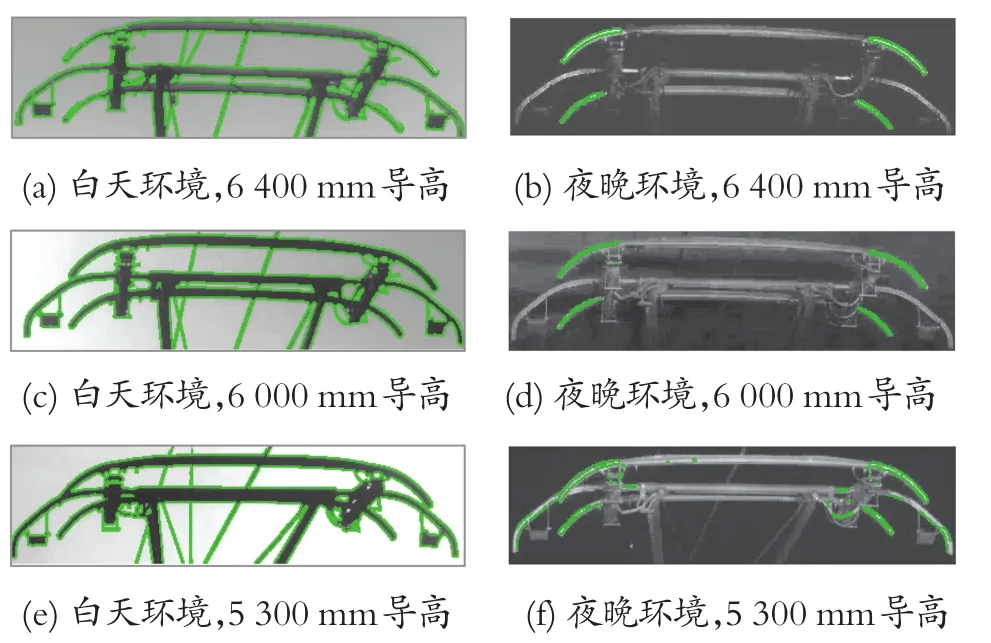

可见光相机对环境光照变化比较敏感,不同光照条件下的弓网图像存在明显差别。如图3所示,在同一高度条件下,白天环境和夜晚环境下的受电弓弓体图像特征发生明显变化。因此算法需具备自适应光照环境的能力,即根据不同的光照条件选择相应的缺陷检测算法。

图3 白天和夜晚环境下弓网可见光图像Fig.3 Visible light images of pantograph and catenary in day and night environments

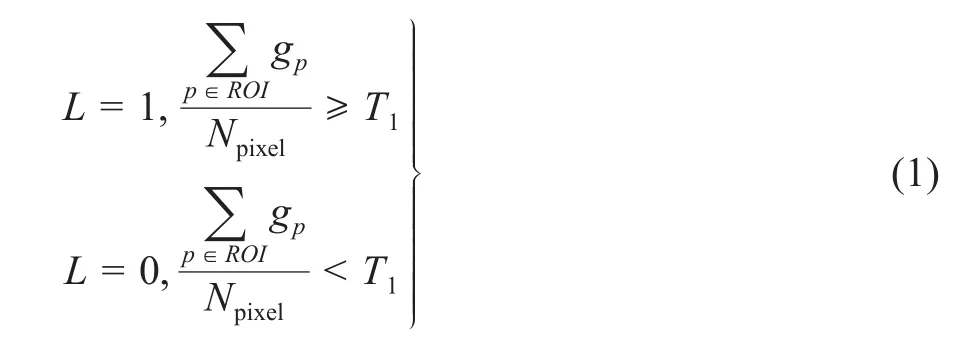

白天和夜晚(隧道)环境判断的算法如下:

式中:ROI——根据经验在图像左上角选取的一块像素大小为100×3的背景采样区域;p——ROI内的像素点;gp——像素点p的灰度值;T1——根据经验值设置的灰度阈值,本文中该阈值取80;Npixel——ROI区域像素点个数;L——视频中单帧图像亮度的二分类。

灰度均值大于T1,表示当前ROI的灰度值较大,设置L=1;否则L=0。连续统计判断一段视频中L=1(亮)与L=0(暗)的图像个数,当L=1的个数大于L=0的个数时,当前环境模式为白天;否则为夜晚模式。

2.2 受电弓识别

研究受电弓异常情况,首先要解决受电弓的识别问题,只有定位出受电弓所在区域,才能进一步深入研究各组件的异常与否。首先,根据弓网工作状态以及受电弓的结构特征,基于形状轮廓特征,分别设计不同工况下的受电弓模板;然后,根据弓网工作状态,设定受电弓搜索匹配策略。

2.2.1 受电弓模板设计

高铁接触网和受电弓典型的受流高度主要有3种:5 300 mm左右、6 000 mm左右和6 400 mm左右。为此,将3种导高条件下白天和夜晚环境中受电弓工作状态图像作为受电弓模板匹配[14]的基准,如图4所示。

图4 不同高度和光照环境下的受电弓模板匹配Fig.4 Template matching of pantograph in different height and light intensity environments

2.2.2 搜索匹配策略

由于地理位置的差异,高铁接触网的布线高度也会发生变化,这就需要算法能够自适应地调整,以选取最合适的受电弓匹配模板。首次匹配时,采用全局搜索的方式,依次使用各个模板在整个图像上寻找受电弓轮廓。当匹配成功之后,挑选得分最高的模板所在图像区域作为下一帧图像的受电弓ROI搜索的参考基准。可见光相机的帧率为25帧/s,高铁急速行驶时,当前帧图像与下一帧相比,受电弓在画面中位置变化在5个像素以内,设前一次成功检测到的受电弓最小外接矩形区域为ROIa;对ROIa的4个边界均向外扩大5个像素,得到ROIb,这样就得到了下一帧受电弓感兴趣搜索区域。采用这样的策略,减少了每一次的搜索范围,提升了搜索效率。如果受电弓连续丢失5次,则采用初始匹配策略进行全局匹配。

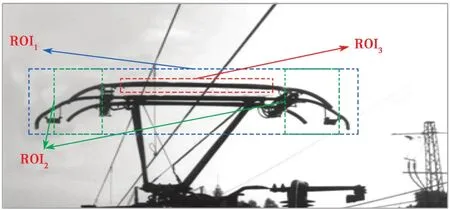

2.3 弓头区域分割

图5示出可见光相机采集到的受电弓图像。分割弓头区域时,首先通过特征匹配算法识别出受电弓弓头并设定受电弓ROI1;然后根据受电弓各组件相对位置的先验知识,分别设定羊角ROI2和前碳滑板ROI3;最后在各区域内使用受电弓检测算法检测受电弓是否出现羊角缺失、前碳滑板掉块和弓头倾斜的异常情况。

图5 弓网缺陷检测感兴趣区域Fig.5 ROI of pantograph-catenary defect detection

2.4 受电弓羊角缺陷检测

羊角缺失、形变或者悬挂异物会给受电弓正常受流带来安全隐患,严重时可能会造成受电弓倾斜、接触网打弓等,影响列车的安全行驶。系统根据受电弓羊角的结构特征,采用基于形状轮廓特征的模板匹配算法进行羊角检测,实时监控受电弓羊角状态。

2.4.1 受电弓羊角模板设计

羊角模板设计主要考虑两点:

(1)白天和夜晚光照条件的差异以及羊角和弓体反射光线能力的差异,其会造成两种典型光照环境下羊角成像效果的差异;

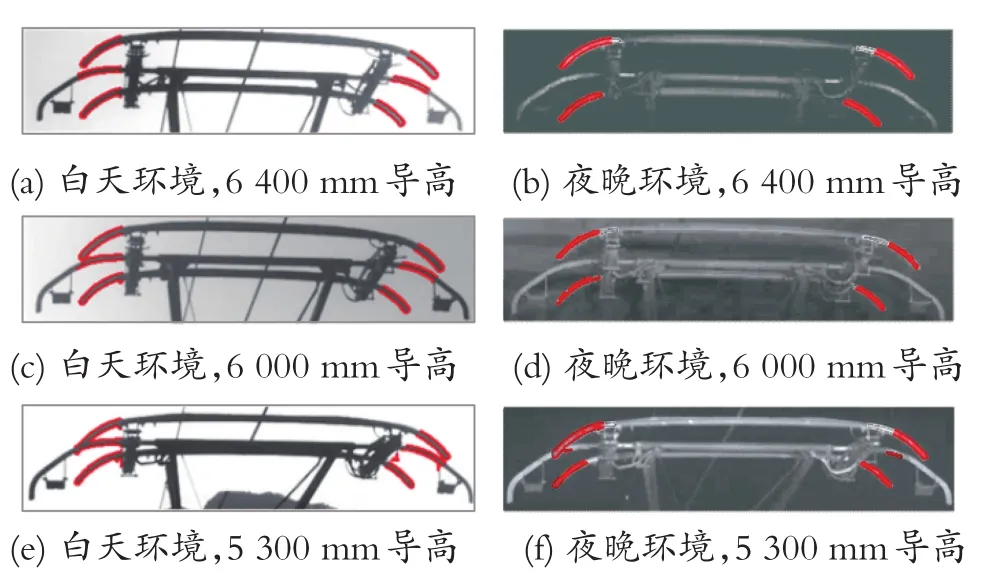

(2)受电弓受流高度的非唯一性,其会造成羊角所呈现结构特征的差异性。如图6中的红色轮廓羊角,其即为基于形状轮廓特征设计的适应不同高度和光照环境的羊角模板。

图6 不同高度和光照环境下的羊角模板匹配Fig.6 Template matching of pantograph horn in different height and light intensity environments

2.4.2 搜索匹配策略

受电弓左右羊角搜索匹配策略[15]如下:

(1)受电弓识别完成后,可以根据受电弓弓头与左右羊角相对位置的先验知识,设定左右羊角的初始ROI,如图5中的ROI2;

(2)采用与受电弓匹配模板相对应的羊角模板在ROI内搜索羊角轮廓;

(3)如果匹配成功,则获取匹配成功目标的位置、尺度缩放等匹配信息;

(4)得到的羊角轮廓匹配信息,对匹配成功的模板图像进行仿射变换,获取目标对象的轮廓;

(5)对提取的羊角轮廓进行一系列图像处理,获取目标轮廓的最小外接矩形以及矩形的中心坐标值,根据坐标信息分别统计左右羊角的检出次数,执行羊角缺失判定。

2.4.3 羊角缺失判定规则

受背景复杂和光照条件变化的影响,可能会出现漏检现象,因此需要设计羊角缺失判定规则来规避误报警现象的发生。

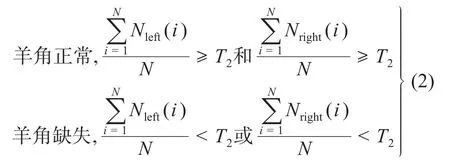

判断规则如式(2)所示,设定检出率阈值T2(本文设T2=0.8),统计第一次检测出羊角缺失的连续N帧(本文设N=10)图像的左、右羊角检出率:

(1)如果检出率小于T2,则判断羊角缺失,标记缺陷位置并发送故障信息;

(2)如果检出率大于等于T2,则羊角正常,读取下一帧待检测的图像,执行步骤(1)。

2.5 受电弓前碳滑板缺陷检测

碳滑板是受电弓与接触网直接接触受流的关键部件,也是摩擦最剧烈、最容易出现缺口和掉块等缺陷故障的部件[16]。缺陷发生在碳滑板上表面的概率是最大的,因此可以通过提取前碳滑板上边缘轮廓线[17]并计算轮廓线曲率变化趋势来判断是否出现缺陷,但是该方法对边缘轮廓的分割提取要求较高。本文采用另外一种方法,即通过提取前碳滑板上、下边缘轮廓曲线并计算前碳滑板厚度像素的方式来判断是否出现缺陷。

2.5.1 厚度阈值设定方法

影响厚度阈值的因素包括结构特征和高度变化。前碳滑板两端薄,中间略厚;高度越高,前碳滑板相同位置成像像素则越少。

前碳滑板结构特征决定了厚度阈值不能单一化。如图7所示,前碳滑板区域被分割为A、B和C这3个区间,其分别占据ROI宽度的1/4、1/2和1/4。分别计算A、B和C区间内前碳滑板上、下轮廓厚度的中值,并将中值作为该区段的厚度阈值。高度变化因素决定了厚度阈值应该随着受电弓工况的变化而变化。采用自适应学习方式,当工况发生变化并且稳定后,记录A、B和C这3个区段连续5帧图像的厚度参数平均值,这3个平均值就是新的工作条件下的碳滑板厚度阈值。

图7 前碳滑板厚度计算区段划分Fig.7 Calculation section division of thickness of front carbon slide plate

2.5.2 前碳滑板缺陷检测算法

通过读取前碳滑板ROI区域,提取图像的边缘轮廓。通过拆分轮廓为线段的方式,筛选出前碳滑板的近似轮廓,并滤除长度较短的干扰边缘线。将长度符合设定阈值的边缘线闭合以连接成完整轮廓,判断是否只有一个长度满足阈值范围的闭合轮廓;如只有一个,说明找到了碳滑板。

删除闭合轮廓左右两端的竖直边缘轮廓部分,截取闭合轮廓的中间段近似水平部分作为感兴趣轮廓,判断是否成功截取2个感兴趣轮廓线;分别统计轮廓线上点的个数并判断是否满足最小阈值。本文中最小阈值为90。如果2个条件都满足,说明已正确提取了碳滑板的上、下边缘。

计算上、下轮廓线最近的距离,并与按照2.5.1节中的算法计算出的厚度阈值进行对比。如果最近的距离比厚度阈值小5 mm以上,则怀疑该处存在5 mm以上的碳滑板掉块缺陷。

2.5.3 碳滑板缺陷判定规则

由于非露天环境存在复杂背景、接触网、接触线悬挂和吊臂悬挂等干扰,在某一段区间,可能会提取出疑似缺陷轮廓段,需要采取相应的规避策略。

前碳滑板缺陷判定规则如下:

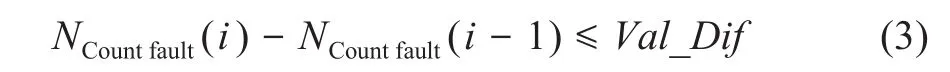

(1)帧差值判定。计算前后两次检测出缺陷的帧差值并与设定的帧差阈值Val_Dif(本文中Val_Dif=10)进行比较,见式(3)。如果式(3)成立,则根据式(4)进行判定;否则,跳出缺陷判定模块,执行2.5.2节中的前碳滑板缺陷检测算法。

式中:NCountfault(i)——故障帧的帧序号。

(2)概率统计。其方式如式(4)所示。从第一次检测出缺陷开始,统计连续n秒(n=10)内缺陷出现的概率,如果概率值不小于设定的阈值T4(本文T4=1),则表示出现缺陷;否则,跳出缺陷判定模块,执行2.4.2节中的算法。

式中:Nfault(i)——判断为有缺陷的图片数量;

Nnorm(i)——判断为正常的图片数量。

2.6 受电弓弓头倾斜检测

受电弓弓头倾斜角度太大并且持续时间过长往往是受电弓结构异常的表现。本文通过提取前碳滑板上边缘轮廓,以轮廓左右两端点连线的倾斜角度作为弓头倾斜角度的表征。

2.6.1 弓头倾斜角度计算基准

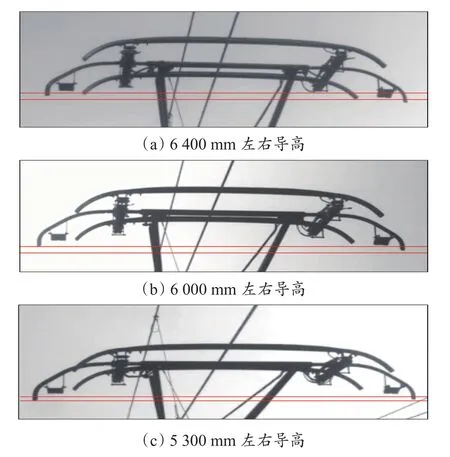

受拍摄相机安装角度和位置的影响,即使接触网位于受电弓滑板中间位置,受电弓弓头在可见光相机的视场也会存在一定角度的倾斜。图8示出接触点位于碳滑板中间位置时,3种常见导高工况下的受电弓姿态,分别以此姿态作为后续弓头倾斜角度计算的基准姿态。

图8 典型导高状态下的受电弓姿态Fig.8 Pantograph attitude under typical conducting hight state

2.6.2 弓头倾斜检测算法

受电弓弓头倾斜检测算法如下:

(1)采用2.5.2节中碳滑板轮廓提取算法实现碳滑板上、下边缘轮廓的提取;

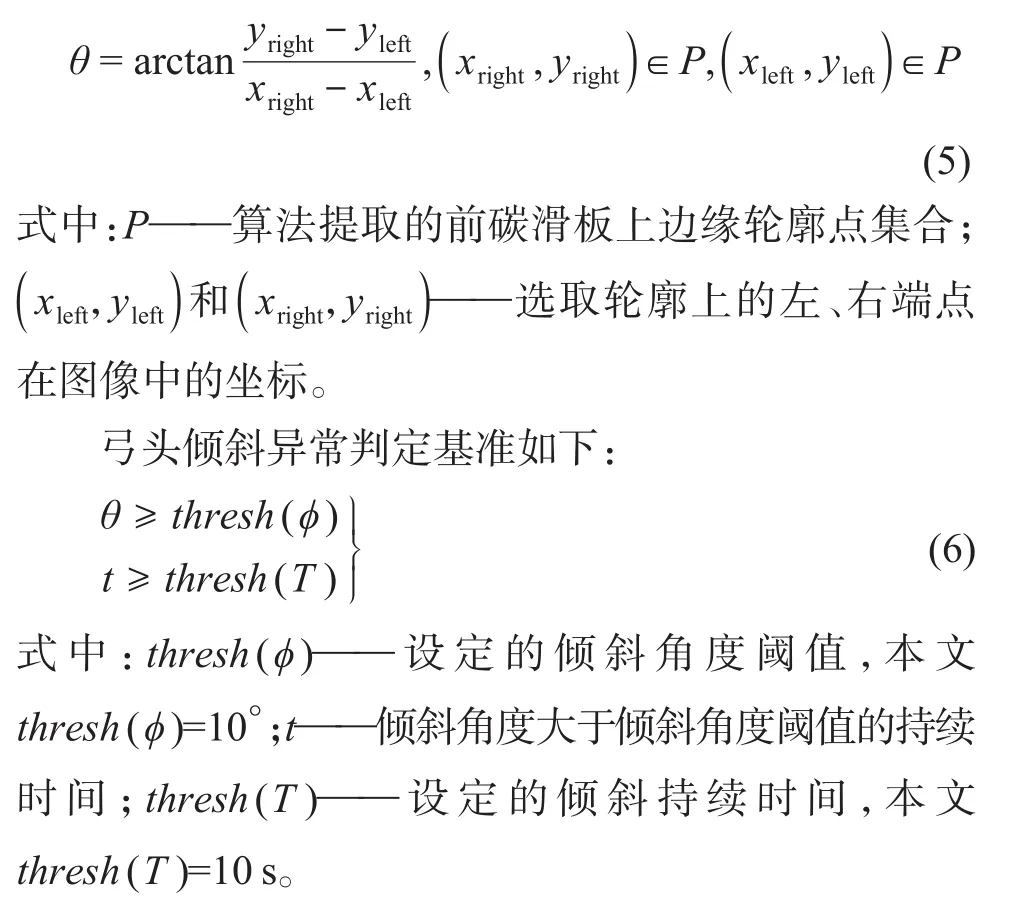

(2)提取上边缘轮廓左、右端点的坐标值,根据式(5)计算两点连线的倾斜角度φ;

(3)根据2.6.1节方法计算出的基准倾斜角度值,对倾斜角度值进行补偿,得到校正后的受电弓倾斜角度。

2.6.3 弓头倾斜异常判定规则

正常受流时,随着接触网的左右滑动,弓头上下摆动,弓头的倾斜角度也会随之变化。弓头倾斜角度计算如下:

式(6)中的两个条件若同时满足,表明弓头倾斜角度大于设定的阈值角度,同时保持这种状态的持续时间超过设定的时间阈值,则判定弓头出现倾斜异常故障。

3 验证分析

为了验证本文算法的检测性能,本文选取白天和夜晚环境下的多个序列弓网图像原始数据,以验证算法对白天和夜晚工况的适应性。通过Photoshop图像处理软件将其中部分图片设计成缺陷状态的情形,然后再合成一个连续的图像序列,作为测试数据集。测试中,将检测算法部署到一台计算机上,由检测算法逐张读取分析测试数据集图片并输出检测结果,以验证检测算法的检出率。数据集测试结果显示,各种算法的检出率均大于98%,误报率均小于2.6%。

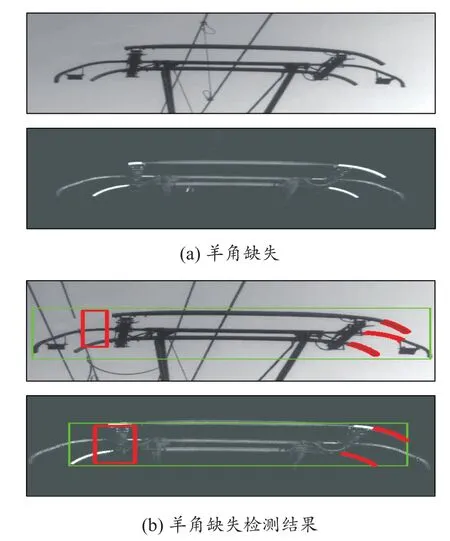

3.1 羊角缺失检测验证

选取6 400 mm导高条件下白天和夜晚环境的图像各500张,使用图像处理手段将其中的500张图像中的受电弓设计成羊角缺失的状态,如图9(a)所示。采用第2.4节的羊角缺失检测算法对“缺陷”图像分别进行验证,如图9(b)所示,算法采用红色矩形框标记的方式识别出羊角缺失异常。采用该羊角缺失检测算法,受电弓检出率为98.4%,误报率为1.4%。

图9 羊角缺失识别Fig.9 Identification of pantograph horn missing

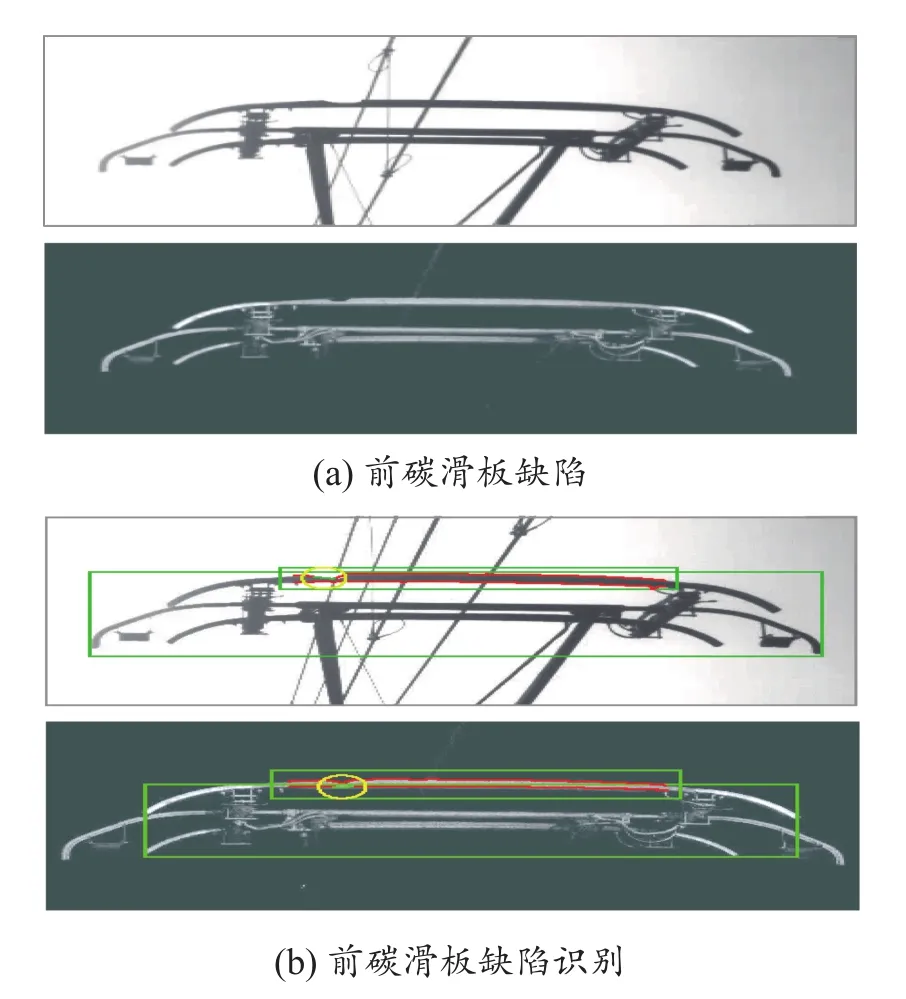

3.2 前碳滑板掉块检测验证

选取6 000 mm导高条件下白天和夜晚环境的图像各500张,使用图像处理手段将其中的500张图像中的受电弓设计成前碳滑板掉块的状态,如图10(a)所示。采用第2.5节前碳滑板缺陷检测算法对“缺陷”图像分别进行验证,结果如图10(b)所示,算法采用黄色圆圈标注的方式识别出缺陷位置。采用该前碳滑板缺陷检测算法,受电弓检出率为98.2%,误报率为2.2%。

图10 前碳滑板缺陷识别Fig.10 Identification of front carbon slide plate defect

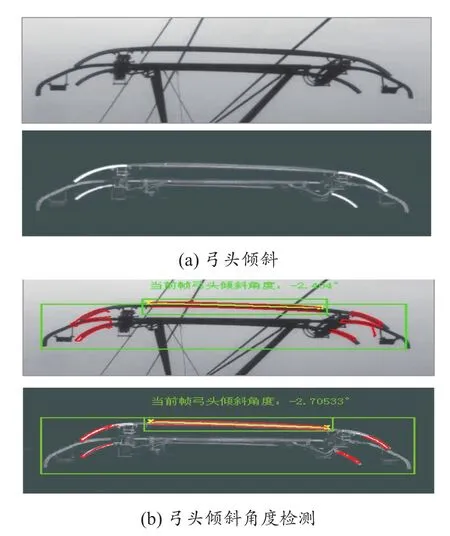

3.3 弓头倾斜检测验证

选取5 300 mm导高条件下的白天和夜晚环境的图像各500张,使用图像处理手段将其中的500张图像中的受电弓图像处理成弓头倾斜状态,采用第2.6节的弓头倾斜检测算法对图像进行验证,结果如图11(b)所示。图中,黄色"×"点是前碳滑板上边缘轮廓两个端点,黄色直线是2个端点的连线,绿色字体描述的是弓头倾斜角度。采用该弓头倾斜检测算法,受电弓检出率为98.4%,误报率为2.6%。

图11 弓头倾斜检测Fig.11 Identification of pantograph bowhead inclination

4 结语

弓网状态监测是列车正常运行的重要保障措施之一。本文提出一种基于特征分析且不依赖故障样本数据的受电弓异常在线识别方法,其可见光相机被固定在车顶护罩内,安装方便,只需要标定好安装角度和调好相机参数即可。该方法是一种基于图像的非接触式检测手段,通过一系列图像检测算法,可以实时监测弓网是否发生异常,且无负样本要求;故障复核方便,图像能直观反应弓网状态,通过复核故障包内的图像即可复核是否真正发生受电弓异常故障以及故障发生的原因。实验结果证明:基于特征分析的受电弓异常实时识别方法具备实时监控受电弓的羊角是否缺失和变形、前碳滑板是否掉块和弓头是否发生倾斜故障的功能,具有较好的实用性,能够对受电弓异常情况进行预警。

由于检测效果受可见光图像的清晰度以及目标对象与背景的区分度影响较大,文章选取了质量较好的户外图像进行的故障模拟以及算法测试,而在实际应用中,存在当处于隧道、车站等非露天场景时,受电弓与背景区分度可能不高,提取完整的受电弓前碳滑板轮廓不清晰等困难,检测性能可能会出现下降。因此,后续我们将针对这些检测效果不佳的真实工况继续进行受电弓异常识别方法的迭代优化。