掺入炉底渣制备巷道支护砂浆的试验研究

刘志强 王 亮,2,3 韦于彪 王 浩 刘 洋

(1. 安徽理工大学 土木建筑学院, 安徽 淮南 232001;2. 安徽理工大学 环境工程博士后流动站, 安徽 淮南 232001;3. 淮北矿业股份有限公司 博士后工作站, 安徽 淮北 235000)

0 前 言

随着煤炭资源的持续开采,浅层煤炭资源逐渐趋于枯竭,深部煤炭开采将成必然趋势[1]。在深部开采过程中,由于岩体所处地质环境复杂,存在内部弹性能量猛烈释放的风险,因此,必须加强巷道支护,以保障开采施工的安全性[2]。锚喷支护是一种经济有效的巷道支护技术,对保持巷道通畅、围岩稳定和人员安全具有重要作用[3]。在持续开采的过程中,地面压力不断增大,巷道承受的压力也随之增加,地质条件变得更为复杂,因而对巷道支护的材料强度和抗冲击性也提出了更高要求[4-5]。水泥砂浆作为构筑巷道支护的重要材料,其性能研究备受关注。

炉底渣是电厂生产过程中产生的一种废料,在高温熔融状态下经水淬处理后可表现出多孔性、高强度物理特性及良好的耐化学性,且具有一定的亚稳活性,可用于制备混凝土骨料[6-7]。因此,在实际生产中可将炉底渣用作水泥混合料和混凝土的外加剂,这样既解决了炉底渣的回收利用问题,又可增加其附加值。

在本次试验研究中,以5种不同比例的炉底渣替代水泥制备巷道支护砂浆,并分析砂浆制品的静态抗压强度及动态力学性能。

1 试样制备与性能试验方法

1.1 试样制备

试验所用材料主要有:胶凝材料,选用海螺牌PO 42.5硅酸盐水泥;细骨料,取自淮河河砂;炉底渣,取自淮南潘三煤矿。此外,试验用水取自淮南市自来水,其中添加聚羧酸高效液态减水剂,以改善拌合物的流动性。

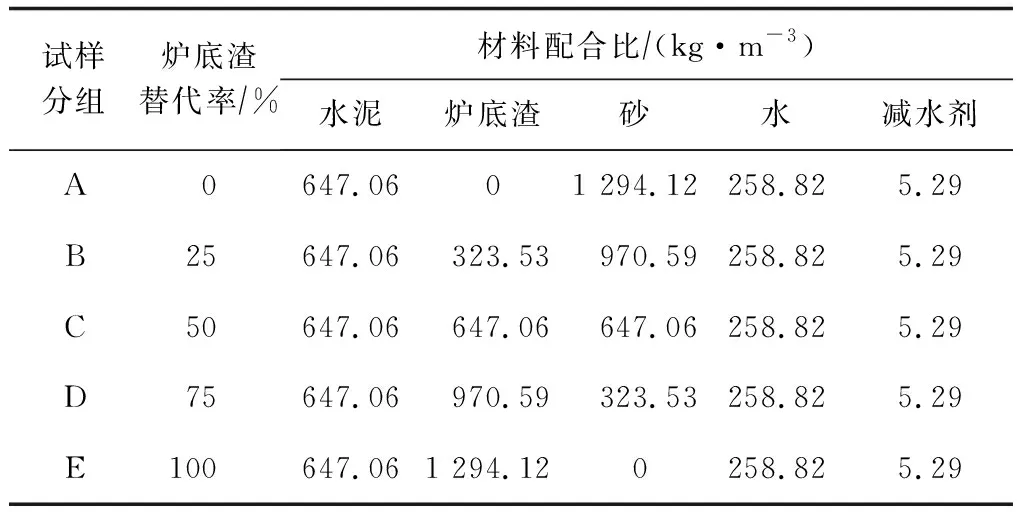

通过试验,观察掺入炉底渣对水泥砂浆力学性能的影响。用不同比例的炉底渣替代水泥制备5组砂浆,即A、B、C、D、E组,其炉底渣替代率分别为0、25%、50%、75%、100%。各组砂浆的材料配合比如表1所示,其中A组为对照组。

表1 各组砂浆的材料配合比

为减轻惯性效应和摩擦效应的影响,将动力试件的长径比设定为0.5[8],并用Φ 50 mm×25 mm的钢模进行浇筑。在标准环境下(温度为23℃±2℃、相对湿度≥95%)养护1 d后脱模,然后浸泡在饱和Ca(OH)2溶液中继续养护至第28 d。用打磨机将试件两端面打磨平整,端面的平整度控制在0.05 mm以内,以避免试件在冲击过程中受到偏压而致应力集中。

按照ASTM C109标准的要求,分别测试硬化3、7、28 d 的砂浆静态抗压强度。抗压强度试件采用边长50 mm的立方体模具浇筑,与动力试件在同一条件下养护。以3个试件为一组,取其平均值作为测试结果。

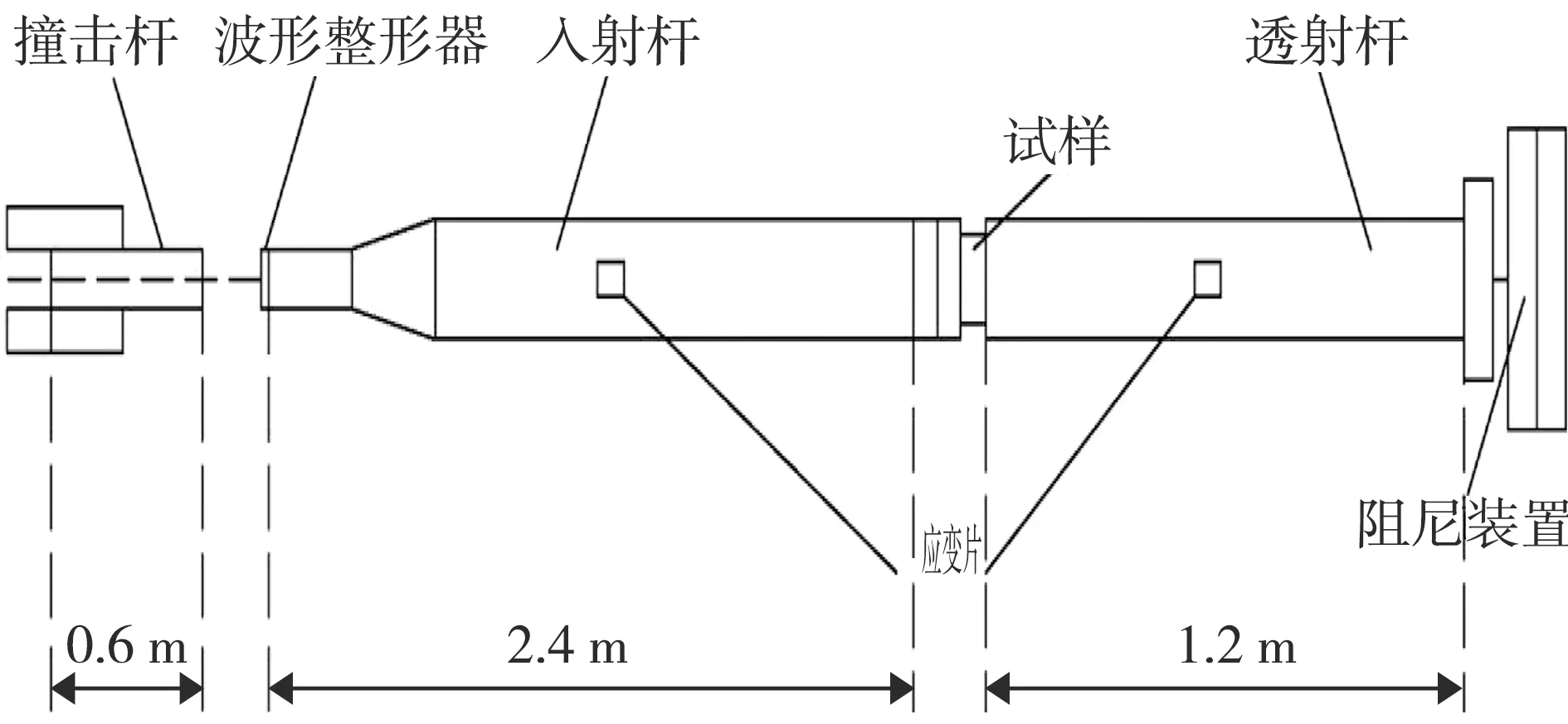

1.2 SHPB试验方法

采用Φ 50 mm分离式霍普金森压杆(SHPB)试验装置(见图1),进行试件冲击压缩试验研究。在试验过程中,当施加0.25 MPa冲击气压时,试件出现贯通裂纹;当继续加大气压至0.45 MPa时,试件被完全击碎。在此,根据三波法原理分别对试件施加0.25、0.35、0.45 MPa的冲击气压,从而获得应力-应变曲线。

图1 SHPB试验装置示意图

2 试验结果分析

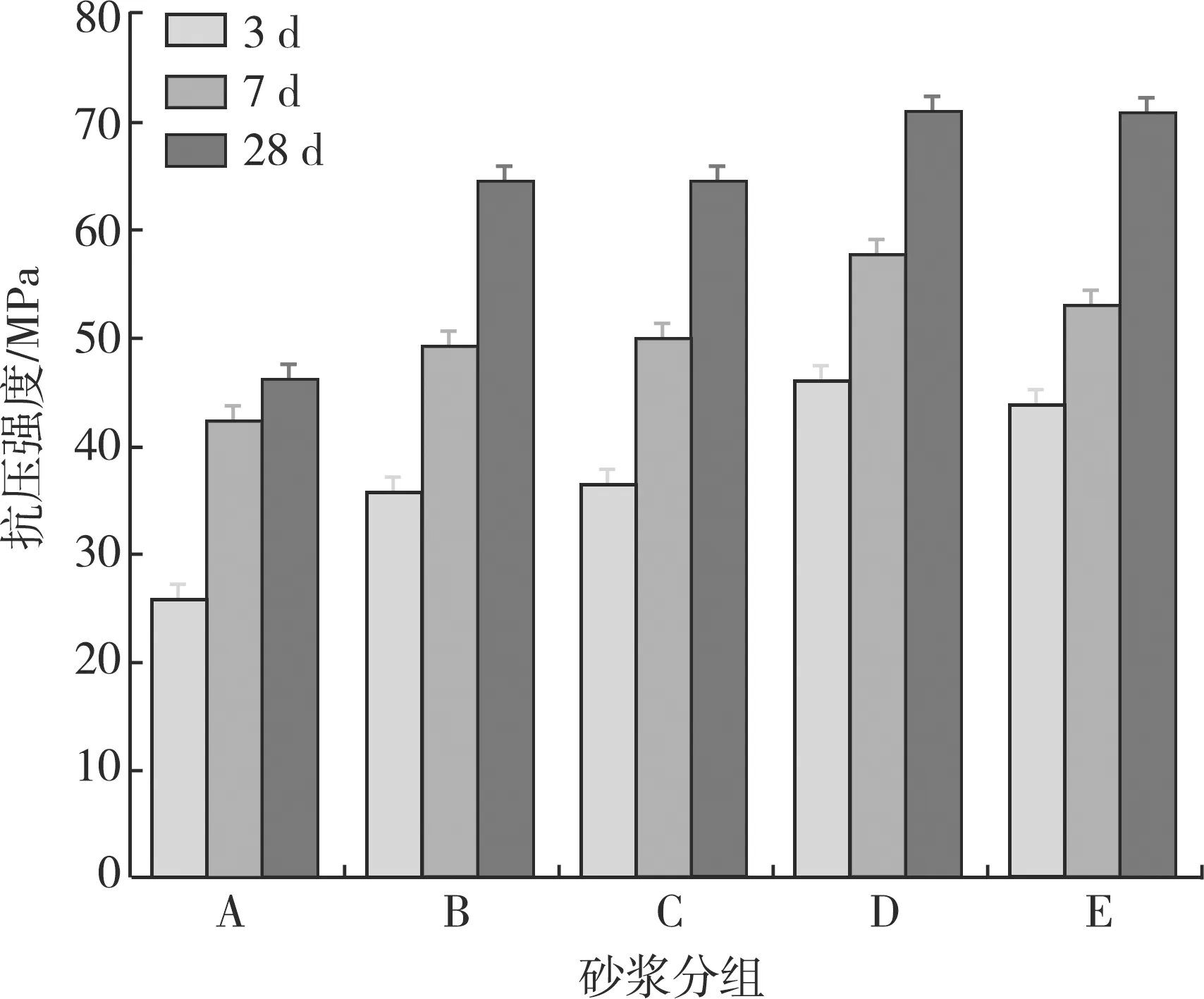

2.1 砂浆的静态抗压强度分析

对比5组硬化砂浆的静态抗压强度,结果如图2所示。可以看出,5组硬化砂浆的抗压强度均随着养护龄期的延长而提高,其中A组硬化砂浆在3、7、28 d养护龄期的抗压强度分别为25.98、42.42、46.20 MPa。当掺入炉底渣后,各组硬化砂浆在3、7、28 d养护龄期的抗压强度规律基本一致,都是随着炉底渣掺量的增大而先提高后下降。当养护龄期为28 d时,B、C、D、E组硬化砂浆的抗压强度与 A组同期相比分别提高了28.32%、39.76%、54.06%和53.03%,其中D组砂浆的抗压强度最佳。这是因为,炉底渣因表面多孔而具有一定的吸水性,与水泥混合后可降低砂浆的有效水灰比,从而提高了砂浆的抗压强度。

图2 各组硬化砂浆的静态抗压强度对比

但是,当E组炉底渣的替代率为100%时,其有效水灰比过度降低,对水泥水化造成不利影响,其抗压强度反而低于D组(但仍高于对照组)。这是因为,当炉底渣的替代率大于75%时,砂浆中的游离Ca(OH)2分子不足以与炉底渣发生完全反应,因此抗压强度有所下降。

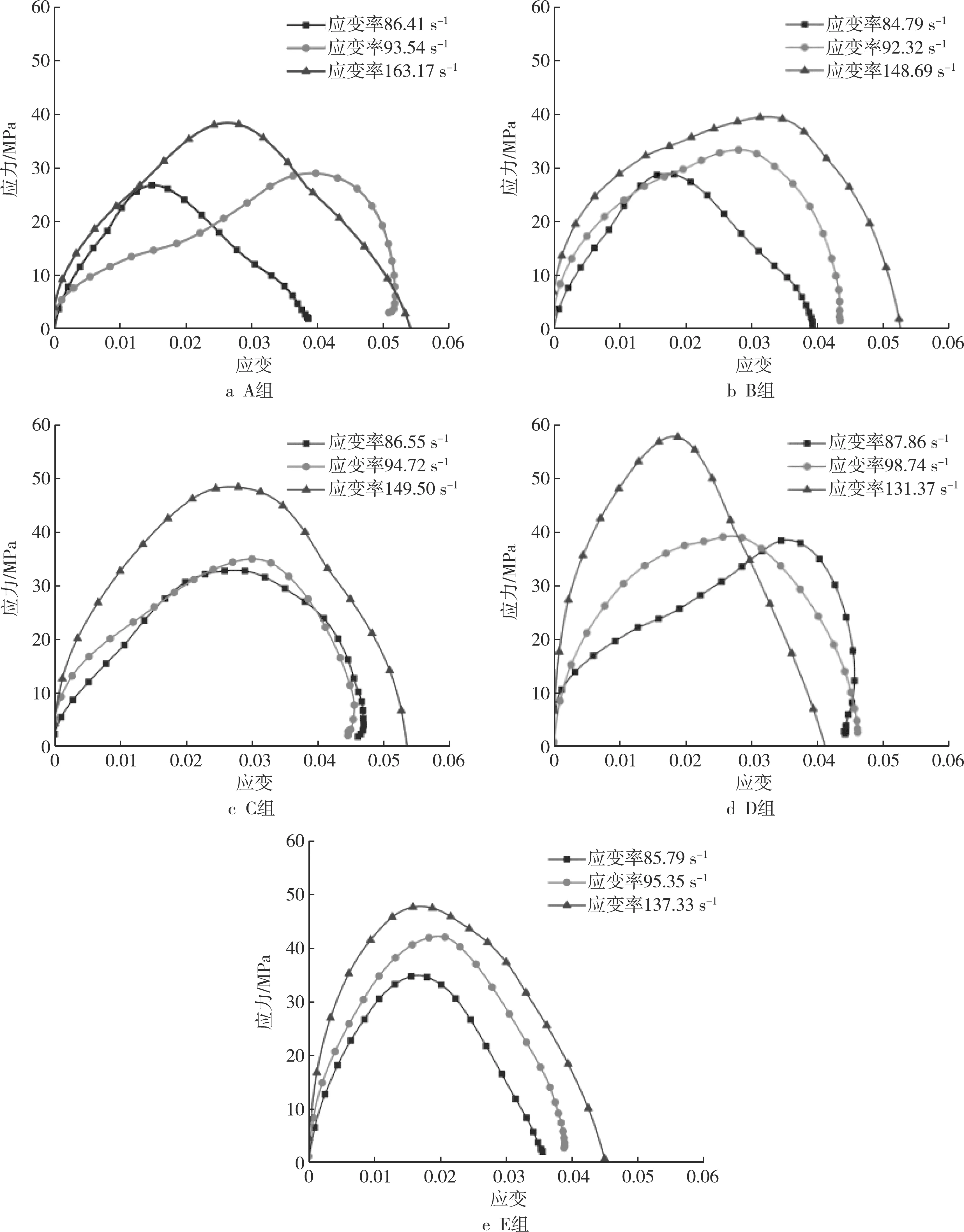

2.2 砂浆的动态应力-应变曲线分析

根据三波法原理,测得不同应变率下炉底渣砂浆的动态应力-应变数据,其变化曲线如图3所示。在冲击荷载的作用下,试件的内部孔隙在极短时间内迅速压密、闭合,压密阶段短暂且不明显,因此,其动态应力-应变曲线几乎直接进入弹性变形阶段,并呈近似线性增长趋势。随着应力持续增大,试件开始进入屈服阶段,并呈上凸形态。此时,轴向应力却随着应变的增大而缓慢减小,试件内部微裂纹逐渐扩展;当轴向应力达到峰值时,应力开始随着应变的增大而快速减小,试件内部微裂纹进一步扩展,直至试件整体被破坏[9]。

图3 5组砂浆在不同应变率下的动态应力-应变曲线

通过SHPB试验测得砂浆的各项性能参数,如表2所示。可以看出,炉底渣砂浆的动态抗压强度会随着应变率的增大而提高。这是因为,砂浆试件所吸收的能量主要用于初始裂缝的发展和新裂缝的形成,而随着应变率增大试件吸收的能量也相应增多[10]。由于炉底渣的特殊孔隙结构,可使骨料与砂浆基体之间形成致密的界面过渡区,因此炉底渣砂浆的抗冲击性能强于一般水泥砂浆。

2.3 炉底渣掺量对动态抗压强度的影响分析

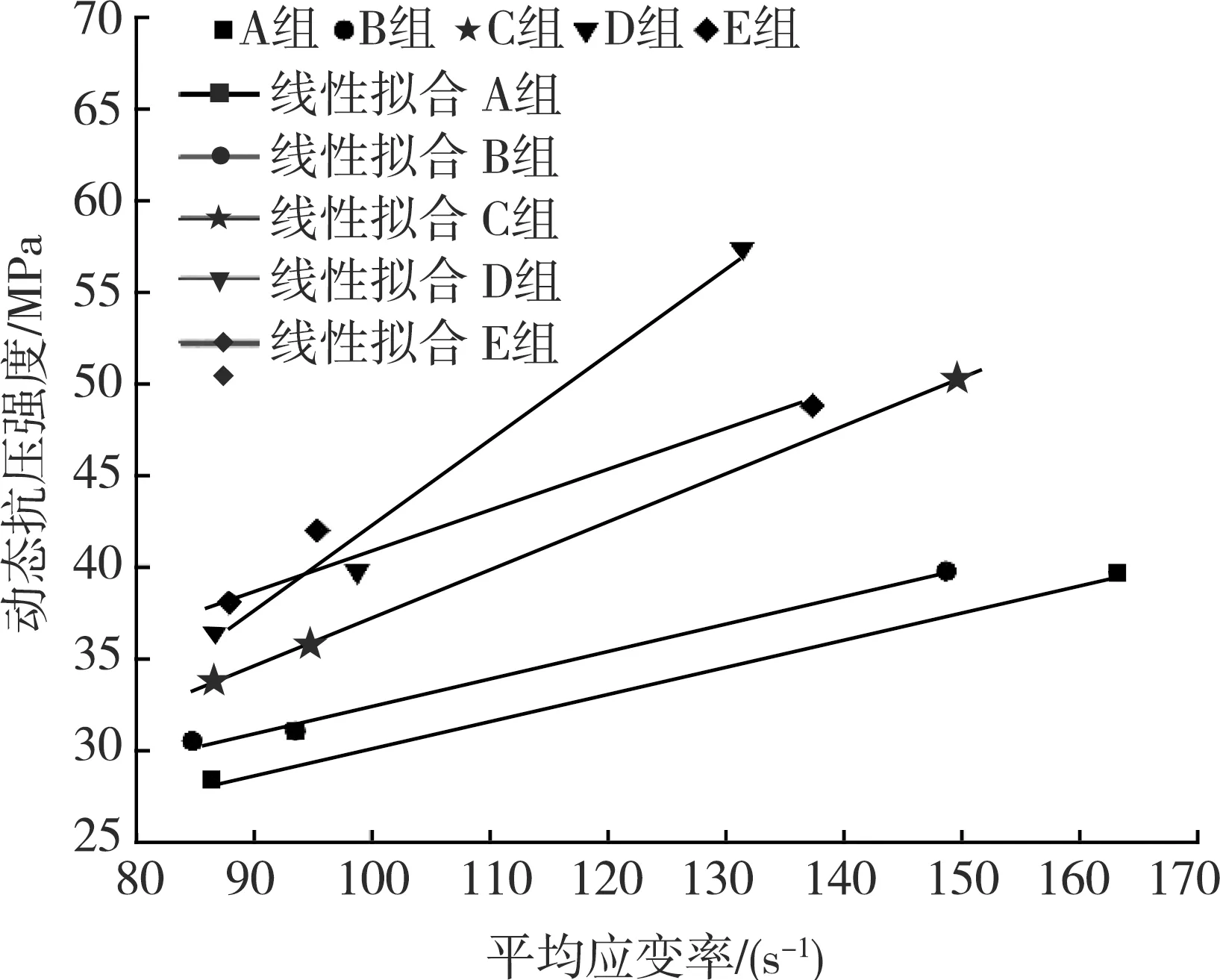

图4 各组砂浆动态抗压强度与平均应变率的拟合关系

(1)

(2)

(3)

(4)

(5)

在80~170 s-1应变率范围内,A、B、C、D组炉底渣砂浆的动态抗压强度均随着平均应变率的增大而提高。其中,D组炉底渣砂浆的动态抗压强度拟合曲线位于各组曲线的最上方,说明炉底渣替代率为75%时效果最佳。这是因为,炉底渣具有一定的火山灰效应,可增强水泥砂浆的密实度。

然而,当E组炉底渣替代率过高时,砂浆的动态抗压强度却有所降低。这是因为,炉底渣本身结构疏松、几何形状不规则、微裂纹较多,导致浆体和骨料之间的黏结力减小,因此,在冲击荷载作用下浆体和骨料之间易发生相对滑动,从而使硬化砂浆的动态抗压强度减弱。

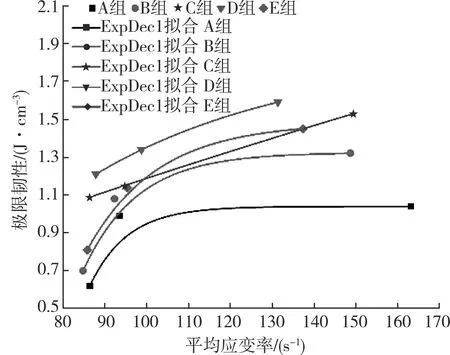

各组砂浆极限韧性(yA、yB、yC、yD、yE)与平均应变率的拟合关系如图5所示,其计算式如下:

图5 各组砂浆极限韧性与平均应变率的拟合关系

(6)

(7)

(8)

(9)

(10)

在80~170 s-1应变率范围内,A、B、C、D组炉底渣砂浆的极限韧性均随着平均应变率的增大而增强。在同等应变率下,各组炉底渣砂浆的极限韧性均大于对照组,且D组砂浆的极限韧性最大,这说明炉底渣水泥砂浆的吸能效果优于普通水泥砂浆。同时,试件吸收的能量在裂纹扩展过程中逐渐消散,且试件吸收能量的能力越强,其裂缝数越多。炉底渣中含有大量的微裂隙,可使硬化砂浆的初始裂缝增多而起到一定的填充作用,因此,能够在冲击动力下有效地抑制砂浆中有害孔的形成。

3 结 语

在本次试验研究中,用炉底渣以5种不同替代率替代水泥制备成巷道支护砂浆。通过SHPB冲击试验,分析了炉底渣砂浆的动态力学性能,以评估炉底渣砂浆对巷道支护的适用性。炉底渣砂浆在养护龄期3、7、28 d的静态抗压强度均随着炉底渣替代率的加大而提高,替代率为75%时砂浆的抗压强度达到最大。在同一应变率下,硬化砂浆的动态抗压强度均随着炉底渣替代率增大而呈先增大后减小趋势,其中替代率75%的炉底渣砂浆动态抗压强度最大。当替代率为75%时,炉底渣砂浆的极限韧性也最大,其吸收能量的能力强于其他各组。综合静态抗压和动态抗冲击性能分析,认为替代率为75%时炉底渣砂浆的动态力学性能最优。