滚动直线导轨副摩擦系数试验研究

任士豪, 周长光, 叶坤奇, 冯虎田, 张一慎

(南京理工大学 机械工程学院, 江苏 南京 210094)

作为高档数控机床的关键基础部件,滚动直线导轨副在传动系统中主要起承载和运动导向的作用,其性能及可靠性影响着数控系统的精度[1]. 由于摩擦特性不仅会直接影响滚动直线导轨副的运动精度[2],而且也会对其使用寿命、噪声和温升等一系列性能产生影响[3],因此研究滚动直线导轨副的摩擦特性具有重要意义.

目前,国内外已有很多学者对滚动直线导轨副的摩擦特性进行了研究:Oh等[4]从导轨副材料、几何参数、装配和工况条件入手,建立了球接触滚动直线导轨副的显式摩擦力模型,发现摩擦力大小取决于滚珠的尺寸和接触角等因素. Cheng等[5]考虑了滚动体的几何参数、接触力以及润滑脂黏度随压力和温度的变化,提出了一种计算摩擦力的改进计算模型. 张等[6]基于Hertz理论,研究了摩擦力随法向接触角与预加载荷的变化规律,建立了一种考虑弹流润滑的滚动直线导轨副摩擦力模型. 汪等[2]建立了滚柱直线导轨副的摩擦力与预加载荷的数学模型,但由于缺乏预加载荷调节装置,仅对四种不同过盈量的滚柱直线导轨副进行摩擦力测量.

由此可见,由于缺少预加载荷调节装置和摩擦系数测量方法,目前关于滚动直线导轨副摩擦系数的研究主要通过理论计算或经验判定. 为此,本文作者首先创新性地设计了一种滚动直线导轨副预加载荷调节装置,并进一步构建了一种预加载荷和预紧拖动力同步在线测量系统,最终测得了不同预加载荷和测量速度下的滚动直线导轨副动态摩擦系数.

1 理论分析

以标准四滚道单圆弧滚动直线导轨副为研究对象,其受预加载荷前后情况如图1所示. 图1(a)为未受预加载荷,此时接触角为 ∂0;Ori和Oci分别为导轨滚道和滑块滚道曲率中心;i表示滚珠滚道序号,设右上角为第1排,逆时针依次为第2、3、4排;滑块和导轨滚道半径分别为rc、rr.Oci和Ori之间距离s0可以用式(1)表示.

其中:d0为初始状态下滚珠的直径.

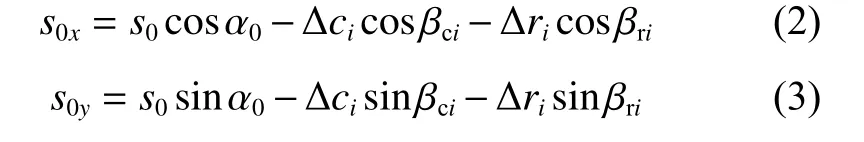

施加预加载荷FH后,如图1(b)所示,滚珠接触角由∂0变 为 β0,Oci和Ori间 距离s0在水平和竖直方向上的分解为s0x和s0y:

其 中 Δci和 Δri分 别表示Oci和Ori相 对位移量,由几何 关系可得:

其中:f为加载后滚珠的适应度;δ0x和 δ0y分别表示受载后滚珠在水平和竖直方向上的变形量;di为施加载荷后滚珠的尺寸[7].

式(5)中δ0为变形量,由赫兹理论有

式(7)中KH为与材料相关的赫兹系数,FN为导轨副法向载荷,FN可由下式求得:

其中:Ff为 预紧拖动力,µ为摩擦系数.

Fig. 1 The state of loading analysis of linear rolling guide图1 滚动直线导轨副受载前后状态

根据导轨副水平方向受力平衡,设预加载荷FH:

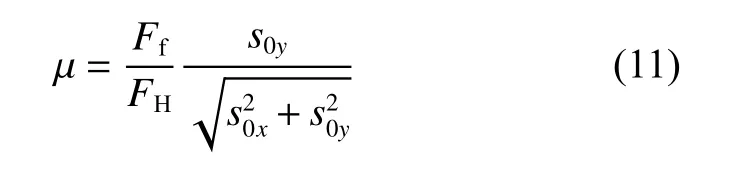

其中接触角β0可以由式(10)得出.

联立公式(8~10),则在预加载荷作用下,摩擦系数μ按照式(11)计算.

2 试验部分

由公式(11)可知,若要计算滚动直线导轨副的摩擦系数µ,需要同时测得预加载荷FH和 预紧拖动力Ff.为此,在本节中搭建了一种滚动直线导轨副预加载荷与预紧拖动力同步测量系统. 此外,由于导轨副在装配完成之后,预加载荷无法直接测量且不易调节,因此在搭建同步测量系统前,需要设计一种预加载荷调节装置.

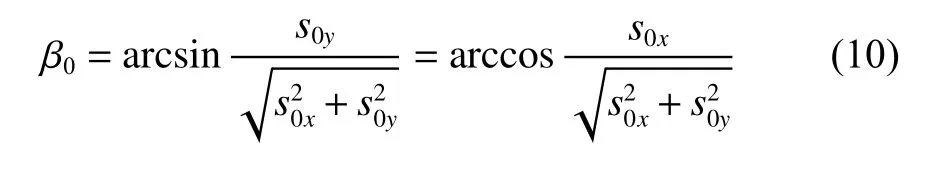

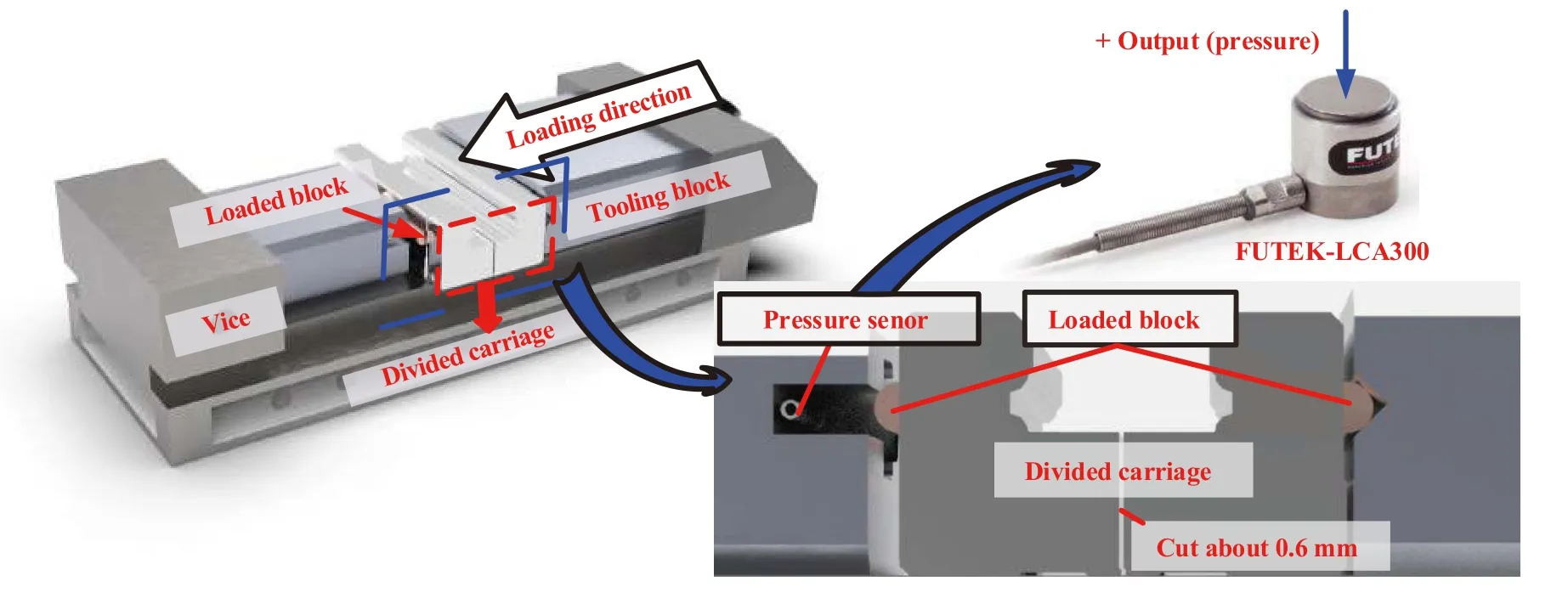

2.1 滚动直线导轨副预加载荷调节装置

滚动直线导轨副预加载荷调节装置[8]结构如图2所示,包括超精密平口钳(HERBERT MPV160A)、挤压工装块、圆柱型受力块、分离式滑块(THK SHS35V)和压力传感器(FUTEK-LCA300). 其中分离式滑块是在SHS-35V型导轨副滑块上改进的,将其一切为二,通过平口钳水平挤压滑块,再由压力传感器测得导轨副预加载荷数值. 特别指出:(1)本文中,在滑块侧壁各加工1个尺寸合适的V槽,对应的挤压工装侧壁加工相同尺寸的V槽,从而保证滑块受载稳定且接触方式为线接触;(2)滑块中心切开约为0.6 mm,以保证切开的厚度不影响剩余分离部分的刚性.

Fig. 2 Preload adjustable loading device图2 预加载荷可调的加载装置

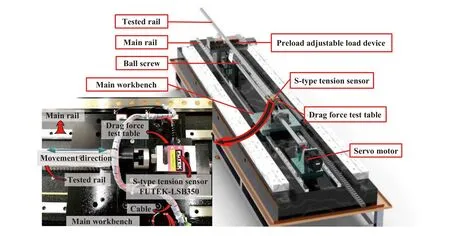

2.2 滚动直线导轨副预加载荷与预紧拖动力同步测量系统

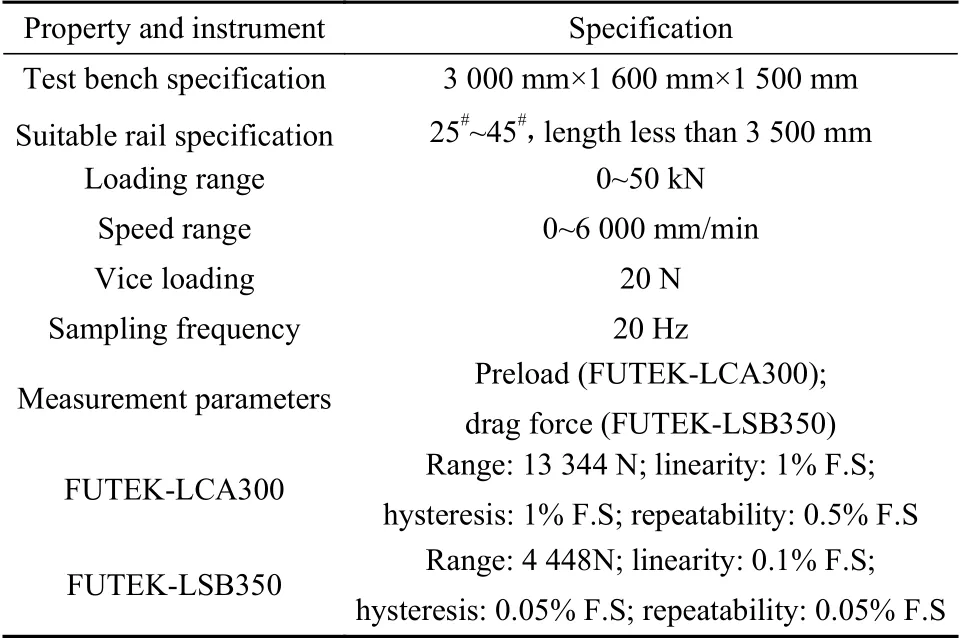

基于2.1节的预加载荷调节装置,搭建滚动直线导轨副预加载荷与预紧拖动力同步测量系统[8-9]. 如图3所示,主要包括主工作台、测量平台和预加载荷调节装置. 整个测量系统由伺服电机驱动,丝杠螺母旋转后,带动主工作台及其组件往复运动. 当被测导轨副匀速运动时,其轴向只承受驱动产生的拉力,此时S型力传感器(FUTEK-LSB350)示数为预紧拖动力Ff,预加载荷调节装置的压力传感器示数为预加载荷FH,从而在被测导轨往复运动中同时测量预加载荷和预紧拖动力,再根据式(11)计算摩擦系数. 测量系统主要参数列于表1中,其中F.S表示传感器的指标相对于传感器的满量程误差的百分数.

表1 测量系统主要参数Table 1 Main performance index of measuring system

2.3 试验方法

根据JB/T7175.4标准中规定的预紧拖动力测量方法,采用黏度等级100的美孚润滑油进行试验. 试验步骤如下:

(1) 为保证滑块不松脱,设定平口钳加载力FH0=100 N为空载试验;

(2) 在导轨滑块空间内注满润滑油,低速空载跑合5 min,使被测导轨副充分润滑;

Fig. 3 Structure of measuring system图3 测量系统结构

(3) 导轨以1 200、2 400、3 600、4 800和6 000 mm/min运行速度分别进行试验,正反向各运行2次,共4次,记录数据,去除加减速阶段的采样值后取平均值得到预加载荷FH和 预紧拖动力Ff测量值;

(4) 平口钳加载力从600 N开始,以500 N为间隔施加预加载荷,达到10.1 kN停止,重复步骤3,得到加载时的测量值,与空载预加载荷测量值对应相减即为实际施加预加载荷FH;

(5) 设置与SHS-35V导轨副额定动载荷的2.5%、5%、10%和15%接近的1 600、3 100、6 100和 9 600 N四种预加载荷等级,利用平口钳分别施加预加载荷,重复步骤3.

需要说明的是,相对于滚珠丝杠副(温升一般为20~40 ℃),滚动直线导轨副的温升在整个进给系统中是非常低的. 例如,在文献[7]中,轻载高速(60 000 mm/min)长期运行下,导轨副的温升<5 ℃,重载高速(60 000 mm/min)长期运行下,导轨副的温升<10 ℃. 除此之外,在本文试验中,导轨副仅受预加载荷作用,运行速度较小,且运行时间较短(以6 000 mm/min为例,一次往返仅需28 s),因此在本文中忽略了摩擦热带来的影响. 试验相关条件及导轨副材料属性列于表2中.

表2 试验主要参数Table 2 Main parameters during the experiment

3 结果讨论与分析

以导轨运行速度为6 000 mm/min时两次测量结果为例:图4及图5的横坐标为采样计数点,两图记录了两次正反行程过程中预加载荷FH和预紧拖动力Ff测量值的变化,采样点去除了因正反行程转换的加减速阶段,采样频率为20 Hz. 由两图可知,在同一预加载荷等级下,预加载荷和预紧拖动力在导轨不同位置始终在变动. 这主要是由于滚动体、导轨滚道和滑块滚道均存在几何误差,三者配合之后,导致了不同位置上预加载荷FH和 预紧拖动力Ff测量值的波动. 因此在导轨运动过程中将测量的均值设定为该组试验的测量值,以减小其影响.

Fig. 4 Preload in different positions of linear rolling guide under 6 000 mm/min图4 导轨运行速度为6 000 mm/min时导轨在不同位置的预加载荷

Fig. 5 Drag force in different preload level of linear rolling guide under 6 000 mm/min图5 导轨运行速度为6 000 mm/min时不同预加载荷等级下的预紧拖动力测量值

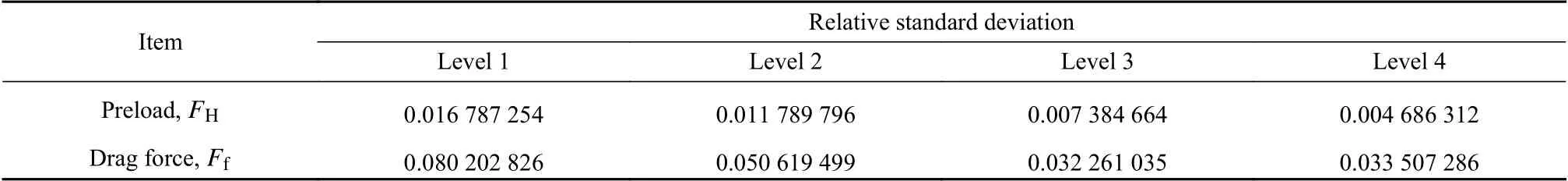

通过图4、图5以及表3的不同预加载荷等级下试验数据的相对标准偏差数据可知,在不同预加载荷等级下,预加载荷和预紧拖动力数据的波动范围均随着预加载荷等级的提升而减小,更加集中在平均值附近.这主要由于载荷较大时,滚动体与滚道间的弹性变形量增大,误差的影响降低,最终导致滚动直线导轨副的刚性和动态特性变好.

表3 不同预加载荷等级下试验数据的相对标准偏差Table 3 Relative standard deviations in different preload level of test data

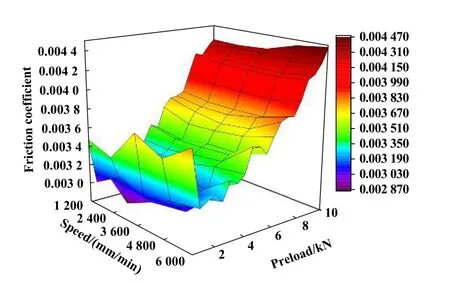

根据运行速度从1 200到6 000 mm/min的5组试验结果,将各组正反向的预加载荷FH与 预紧拖动力Ff分带入公式(11)求取平均值,计算出不同运行速度下正反向平均摩擦系数. 试验步骤(4)的摩擦系数结果如图6所示. 具体数据见文末附录表5,由图6可知,导轨副摩擦系数随预加载荷的增大而增大[10],随运行速度的增大先减小后增大的. 但当预加载荷为500 N时摩擦系数试验值出现异常,这种异常主要来源于低载时滚珠正反向运动过程中尺寸误差所导致的摩擦系数的突变,而这种影响随着载荷的增加逐渐减小.

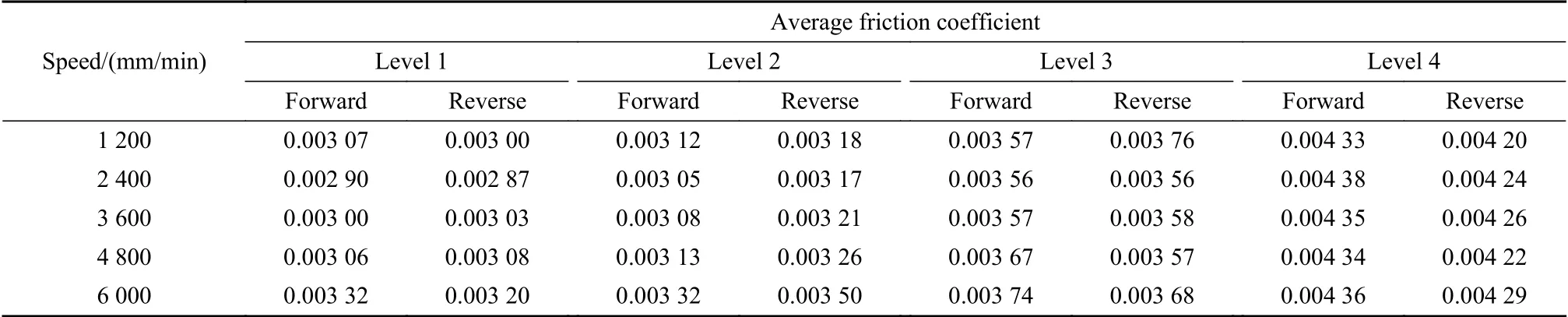

考虑到实际工况,本文作者针对试验步骤(5)的四种预加载荷等级(即level 1~4)的试验结果进一步分析.具体试验数据列于表4中.由表4可知,滚动直线导轨副摩擦系数的正反向计算结果不同,这主要在于试验中采用了2个滚排支撑被测导轨,理想情况下滚排与被测导轨为滚动接触,而实际正反行程中两滚排与被测导轨并非一直处于滚动接触状态,这导致了正反向预紧拖动力产生差异. 值得一提的是,在四种预加载荷等级下SHS-35V导轨副正反向的平均摩擦系数变化区间为[0.002 885, 0.004 325],由THK手册可知,35型号滚动直线导轨副的摩擦系数变化区间一般为[0.002,0.003]以及文献[1]中关于导轨副摩擦系数的取值范围为[0.002, 0.005],从而间接验证了本试验结果的正确性.

表4 导轨正反向平均摩擦系数Table 4 Guides forward and reverse average friction coefficient

Fig. 6 Friction coefficient with preload and speed图6 导轨副摩擦系数随预加载荷和运行速度变化

滚动直线导轨副在不同预加载荷等级下正反向摩擦系数均值随运行速度的变化曲线如图7所示. 由图7可知,在各预加载荷等级下,随着运行速度的提高,导轨副摩擦系数总体呈先减小后增大的趋势[11],这符合stribeck曲线在润滑状态对界面摩擦的变化规律的描述及导轨副摩擦力相关研究[12],当运行速度增大到一定程度,导轨副进入弹性流体润滑阶段,此后摩擦系数随运行速度的增大逐渐增大. 并且各预加载荷等级下运行速度对滚动直线导轨副摩擦系数的影响程度也不同,预加载荷等级越高,运行速度的影响程度越小.

滚动直线导轨副在不同速度下摩擦系数随预加载荷的变化曲线如图8所示. 由图8可知,当预加载荷等级为Level 1时,摩擦系数在 0.002 885~0.003 26之间变化;预加载荷等级为Level 2时,摩擦系数在0.003 11~0.003 40之间变化;预加载荷等级为Level 3时,摩擦系数在0.003 555~0.003 71之间变化;预加载荷等级为Level 4时,摩擦系数在0.004 265~0.004 325之间变化.利用Matlab对图8中5条曲线进行拟合并结合公式(9),得到SHS-35V型号导轨副摩擦系数关于预加载荷的近似线性关系为µ =1.014×10−7FH+0.002827.

Fig. 7 Friction coefficient of linear guides with speed under different preload level图7 不同预加载荷等级下摩擦系数随运行速度的变化曲线

Fig. 8 Friction coefficient of linear guides with preload level under different speed图8 不同运行速度下摩擦系数随预加载荷等级的变化曲线

由上述分析可知:在预加载荷较低时,摩擦系数的波动范围受速度影响较大;随着预加载荷逐渐增大,速度对摩擦行为的影响减小(当加预加载荷等级约为额定动载荷的15%时,不同运行速度下的摩擦系数保持在0.004 3附近). 原因是预加载荷较小时,滚珠与滚道之间接触力较小,油膜较难形成,此时运行速度增大,使得二者之间的润滑状态更加恶劣,导致其摩擦系数变化大;而预加载荷水平较高时,滚珠与滚道间接触力变大,油膜较易形成,从而运行速度对摩擦系数影响较小.

基于以上分析,滚动直线导轨副速度较高时,为了减小磨损,增加寿命,预加载荷不宜过低(例如本文中的THK SHS-35V型号滚动直线导轨副预加载荷应达到其额定动载荷的10%).

特别指出,本研究是在运动黏度为100 cSt的润滑状态下进行的,并没有考虑摩擦生热和润滑油属性等对摩擦系数的影响,因此需要在接下来的工作中进一步研究.

4 结论

a. 在预加载荷一定时,摩擦系数随着运行速度提高先减小再逐渐增大,各预加载荷下运行速度对滚动直线导轨副摩擦系数的影响不同. 本文中的SHS-35V型号导轨副在速度小于6 000 mm/min,黏度等级100的润滑状态下,滚动直线导轨副摩擦系数变化区间为0.002 885~0.004 325;当预加载荷增大到额定动载荷的15%附近时,各运行速度下的摩擦系数大致稳定在0.004 3左右.

b. 预加载荷等级较低时,运行速度对导轨副摩擦系数影响大;随着预加载荷的提高,摩擦系数受速度影响减小. 因此,滚动直线导轨副速度较高时,为了减小磨损,增加寿命,预加载荷应设定为较大值(本文中THK公司SHS-35V的预加载荷应至少大于其额定动载荷的10%).

c. 滚动直线导轨副摩擦系数与预加载荷存在类似线性的关系. 本文中的SHS-35V型号导轨副摩擦系数μ关于预紧拖动力FN的近似线性关系为μ=1.014×10-7FH+0.002 827.

附录

表 5 滚动直线导轨副摩擦系数试验正反向平均摩擦系数试验数据Table 5 Experimental data of forward and reverse friction coefficient test of linear rolling guide Speed/(mm/min) FH (500 N) FH (1 000 N) FH (1 500 N) FH (2 000 N)Forward Reverse Forward Reverse Forward Reverse Forward Reverse 1 200 0.002 76 0.004 21 0.002 92 0.003 09 0.003 07 0.003 00 0.002 97 0.003 34 2 400 0.002 79 0.003 99 0.002 95 0.003 40 0.002 90 0.002 87 0.002 82 0.003 16 3 600 0.003 51 0.003 96 0.002 96 0.003 19 0.003 00 0.003 03 0.002 84 0.003 16 4 800 0.003 45 0.003 75 0.003 08 0.003 26 0.003 06 0.003 08 0.002 92 0.003 13 6 000 0.004 1 0.003 5 0.003 29 0.003 17 0.003 32 0.003 20 0.003 35 0.003 26 Speed/(mm/min) FH (2 500 N) FH (3 000 N) FH (3 500 N) FH (4 000 N)Forward Reverse Forward Reverse Forward Reverse Forward Reverse 1 200 0.002 91 0.002 94 0.003 12 0.003 18 0.003 10 0.003 07 0.003 28 0.003 21 2 400 0.002 94 0.003 02 0.003 05 0.003 17 0.003 03 0.003 11 0.003 22 0.003 36 3 600 0.003 01 0.003 25 0.003 08 0.003 21 0.003 13 0.003 19 0.003 28 0.003 34 4 800 0.003 03 0.003 25 0.003 13 0.003 26 0.003 16 0.003 21 0.003 34 0.003 43 6 000 0.003 23 0.003 23 0.003 32 0.003 50 0.003 31 0.003 41 0.003 41 0.003 45 Speed/(mm/min) FH (4 500 N) FH (5 000 N) FH (5 500 N) FH (6 000 N)Forward Reverse Forward Reverse Forward Reverse Forward Reverse 1 200 0.003 38 0.003 31 0.003 49 0.003 49 0.003 49 0.003 41 0.003 57 0.003 76 2 400 0.003 33 0.003 34 0.003 41 0.003 44 0.003 39 0.003 41 0.003 56 0.003 56 3 600 0.003 36 0.003 39 0.003 44 0.003 44 0.003 42 0.003 50 0.003 57 0.003 58 4 800 0.003 38 0.003 45 0.003 46 0.003 49 0.003 44 0.003 51 0.003 67 0.003 57 6 000 0.003 93 0.003 41 0.003 47 0.003 83 0.003 54 0.003 57 0.003 74 0.003 68 Speed/(mm/min) FH (6 500 N) FH (7 000 N) FH (7 500 N) FH (8 000 N)Forward Reverse Forward Reverse Forward Reverse Forward Reverse 1 200 0.003 73 0.003 76 0.003 71 0.003 80 0.003 74 0.003 86 0.003 98 0.004 01 2 400 0.003 69 0.003 68 0.003 71 0.003 73 0.003 75 0.003 76 0.003 92 0.003 96 3 600 0.003 58 0.003 70 0.003 71 0.003 73 0.003 74 0.003 77 0.003 92 0.003 97 4 800 0.003 68 0.003 69 0.003 75 0.003 80 0.003 74 0.003 79 0.003 94 0.003 92 6 000 0.003 90 0.003 79 0.003 84 0.003 90 0.003 87 0.003 85 0.003 98 0.004 02 Speed/(mm/min) FH (8 500 N) FH (9 000 N) FH (9 500 N) FH (10 000 N)Forward Reverse Forward Reverse Forward Reverse Forward Reverse 1 200 0.004 32 0.004 08 0.004 29 0.004 04 0.004 33 0.004 20 0.004 38 0.004 28 2 400 0.004 27 0.004 02 0.004 29 0.004 07 0.004 38 0.004 24 0.004 40 0.004 24 3 600 0.004 27 0.004 03 0.004 29 0.004 06 0.004 35 0.004 26 0.004 41 0.004 27 4 800 0.004 24 0.004 07 0.004 26 0.004 07 0.004 34 0.004 22 0.004 46 0.004 40 6 000 0.004 29 0.004 09 0.004 30 0.004 16 0.004 36 0.004 29 0.004 50 0.004 45