二硫化钼/硫化锌纳米粉体的制备及其改性聚酰亚胺复合材料的摩擦学性能研究

何国荣, 袁军亚, 李 勇, 吴良飞, 门学虎*

(1. 兰州大学 物理科学与技术学院, 甘肃 兰州 730000;2. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;3. 中国科学院大学 材料与光电研究中心, 北京 100049)

摩擦磨损是造成材料失效和资源浪费的主要原因之一,因而发展新的高性能润滑材料用于降低运动部件的摩擦磨损显得尤为迫切[1-6]. 聚酰亚胺(PI)因其优异的热稳定性、机械性能以及出色的抗溶剂和抗辐射性能,日益成为工业生产生活中重要的工程材料,被广泛应用于汽车、航天及交通运输等领域[7-13]. 然而,单一组分的PI材料难以满足工程材料对摩擦磨损性能的要求. 大量的研究表明,对PI材料进行填充可以有效改善其摩擦学性能,进一步拓宽PI的应用范围.例如,Dong等[2]研究稀土改性碳纤维增强PI在不同温度条件下的摩擦学性能,结果表明稀土改性碳纤维可以有效提高聚酰亚胺复合材料从室温至260 ℃范围内的减摩耐磨性能. Chen等[14]通过一步水热法合成短碳纤/二硫化钼(CNF/MoS2)杂化材料,并用于增强PI基体材料的抗磨损性能,研究结果表明CNF/MoS2杂化材料对PI的摩擦磨损性能具有显著的增强作用.

二硫化钼(MoS2)作为一种二维层状材料,其层与层之间以微弱的范德华力连接,在受到外力剪切作用时,容易产生相对运动和滑移. 基于这样的特点,MoS2成为一种极其重要的固体润滑添加剂. 然而,MoS2在摩擦过程中会自发氧化并吸收空气中的水分,从而导致润滑和耐磨寿命大幅缩短[15]. 为了缓解上述问题,同时满足日益严苛的实际工况的要求,MoS2常与金属、金属化合物等具有出色抗磨和机械性能的材料结合在一起使用,实现材料摩擦学性能的最优化. 例如,Xu等[16]制备了Fe3O4/MoS2杂化体作为PAO4基础油的润滑添加剂,结果发现Fe3O4/MoS2杂化体对PAO4摩擦学性能的提升作用相较于单一的MoS2更为显著.

硫化锌(ZnS)作为一种用途较为广泛的金属硫化物,在减摩抗磨领域也获得了一定的应用[17]. Chen等[18]利用四球摩擦试验机研究修饰剂改性纳米ZnS粒子在液体石蜡中的减摩抗磨能力,结果显示ZnS纳米粒子可以显著提升油样的承载力和减摩性能. Wang等[19]研究磷酸酯修饰的ZnS纳米粒子对聚乙二醇摩擦学性能的影响,结果表明含有ZnS纳米粒子复合材料的磨损率和摩擦系数均明显低于纯的聚乙二醇. Zhao等[20]研究ZnS亚微米颗粒与短碳纤(SCF)和短玻纤(SGF)对PI在油润滑条件下摩擦学性能的协同增强作用,结果发现ZnS/SGF/PI复合材料在油润滑条件下呈现出最佳的摩擦学性能,这主要源于ZnS与SGF之间的协同增强效应.

综上所述,MoS2和ZnS纳米材料以单一或与其他材料复合的方式,被广泛应用于减摩抗磨领域. 然而,目前还没有关于MoS2和ZnS对材料摩擦学性能协同增强的报道. 因此,本文作者通过一步水热法合成制备了MoS2/ZnS杂化体,研究MoS2/ZnS杂化体改性PI树脂基复合材料的摩擦磨损性能,并进一步探究MoS2和ZnS纳米粒子对PI复合材料摩擦学性能的协同增强效应.

1 试验部分

1.1 材料及制备

试验用材料主要包括钼酸钠(Na2MoO4)和乙酸锌[(CH3COO)2Zn],购于国药集团化学试剂有限公司;硫脲(CH4N2S)购自天津市化学试剂一厂;尿素[(NH2)2CO]购于天津市科密欧化学试剂有限公司;硫化钠(Na2S)购于成都市科隆化学品有限公司. 本试验所用试剂均为分析纯,试验用水为去离子水.

MoS2和ZnS的制备:分别以0.6 g Na2MoO4和1.3 g CH4N2S为原料,加入30 mL去离子水中混合搅拌均匀,再将上述溶液转移至反应釜中,在215 ℃条件下反应24 h后,经过滤、洗涤和干燥得到MoS2纳米材料. 同时,以0.31 g (CH3COO)2Zn、0.15 g (NH2)2CO和0.38 g Na2S为原料,加入30 mL去离子水中混合搅拌均匀,再将上述溶液转移至反应釜中,在215 ℃条件下反应24 h.反应完成后,将获得的沉淀物过滤并洗涤,然后在60 ℃条件下真空干燥12 h,得到ZnS材料.

MoS2/ZnS杂化体的制备:以0.6 g Na2MoO4、1.3 g CH4N2S、0.31 g (CH3COOH)2Zn、0.15 g (NH2)2CO和0.38 g Na2S为前驱体,加入30 mL去离子水中搅拌均匀,所得混合溶液转至反应釜中,在215 ℃条件下反应24 h. 然后将所得产物过滤、洗涤并干燥得到MoS2/ZnS杂化体.

PI/MoS2/ZnS复合材料的制备:采用热压成型工艺制备聚酰亚胺复合材料, 将PI粉末与MoS2/ZnS杂化材料按一定配比球磨混合均匀,后放入模具中进行热压处理. 整个热压过程分为3个步骤:(1)室温~180 ℃,此过程为初始加热阶段,加热速率为10 ℃/min;(2)180~300 ℃,用5 MPa压力进行加压和脱气;(3) 300~350 ℃,保持压力在10 MPa,保温15 min. 最后得到尺寸为35 mm×22 mm×2 mm的样品.

1.2 测试与表征

采用扫描电子显微镜(SEM,JEOL JSM-5600LV)和透射电子显微镜(TEM, JEM-1200EX)表征所制备的MoS2、ZnS以及MoS2/ZnS杂化体的微观形貌. 利用拉曼光谱仪(Laman,LabRAM HR)、X射线衍射仪(XRD,D/max-2 400 Rigaku)和X射线光电子能谱仪(XPS,VGESCALAB210)表征MoS2、ZnS和MoS2/ZnS的结构和化学组成. 利用热重分析仪(STA 449C)和DMA242C型动态热机械分析仪(德国NETZSCH公司)考察样品的热稳定性能. 采用MST-3 001型摩擦试验机评价PI复合材料的摩擦磨损性能. 使用XAM-800非接触式光学轮廓仪测试PI复合材料的磨损量.

2 结果与分析

2.1 MoS2、ZnS和MoS2/ZnS的形貌和结构

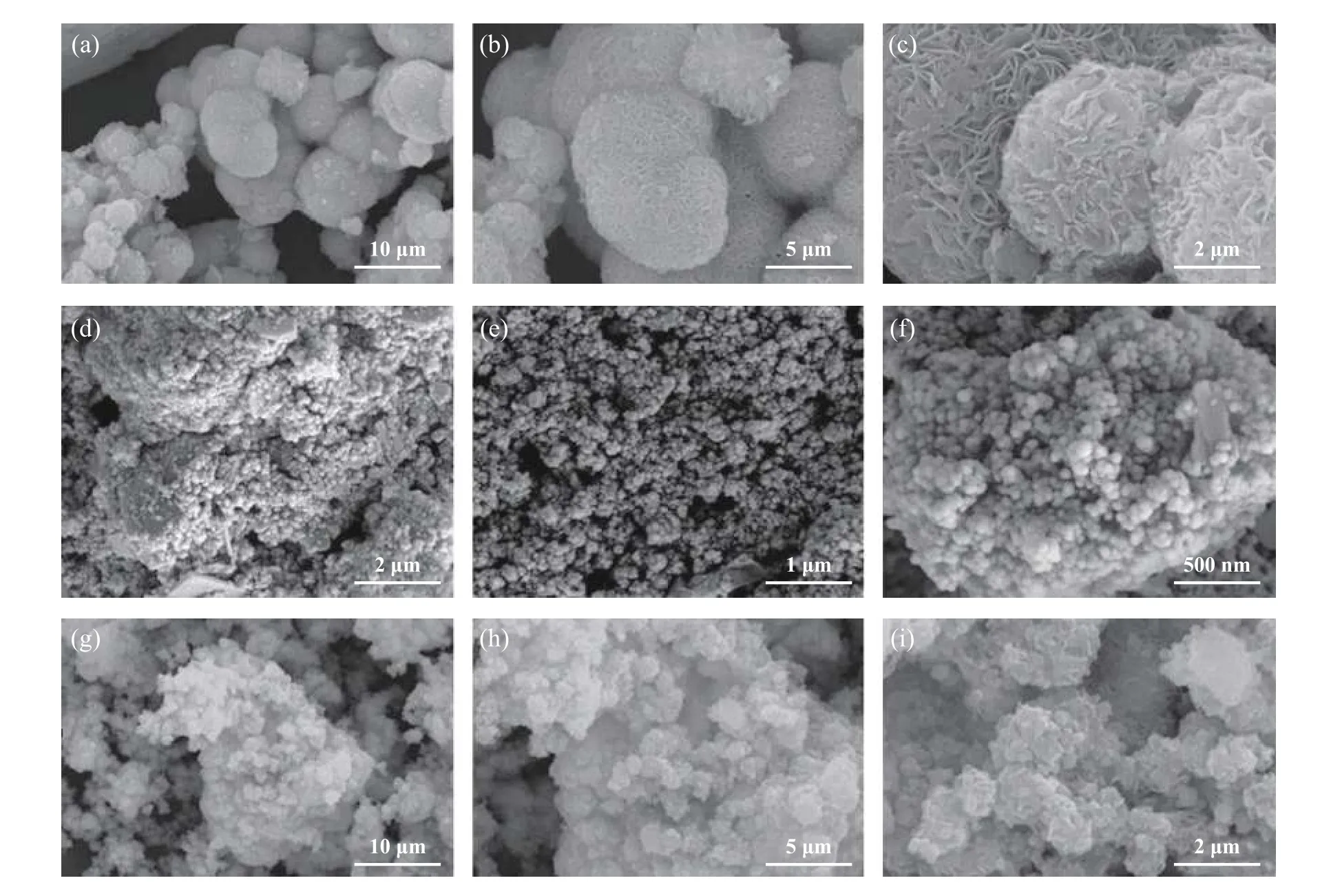

图1示出了MoS2、ZnS以及MoS2/ZnS的扫描电镜照片. 由图1(a~c)可以看出,MoS2呈球状结构,同时这些球状结构由取向各异的片状MoS2自组装而成. 从图1(d~f)可以看出,ZnS颗粒大小分布均匀,平均粒径在200 nm左右;图1(g~i)给出了MoS2/ZnS纳米杂化体的扫描电镜照片,图中ZnS颗粒仍保持了原有的结构且粒径大小没有明显变化,而MoS2由原本的球形结构伸展为片状并覆盖在ZnS颗粒表面,实现对ZnS颗粒的有效包覆.

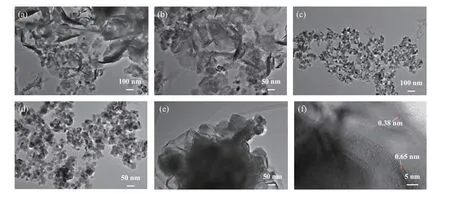

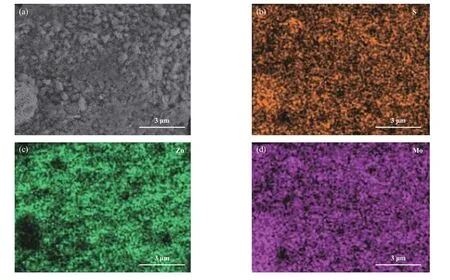

图2给出了MoS2、ZnS以及MoS2/ZnS杂化体的透射电镜照片. 从图2(a)和(b)中可以看出,MoS2呈现出花瓣状的片层结构[21];图2(c)和(d)显示ZnS颗粒呈六方晶型结构且粒径均匀;由MoS2/ZnS杂化体的透射电镜照片可以看出,ZnS颗粒被片状MoS2所包覆[图2(e)].图2(f)给出了MoS2/ZnS的高分辨透射电镜照片,从中可以看到ZnS颗粒的晶格间距在0.38 nm左右,表明ZnS颗粒在复杂的水热反应体系中依然能够维持很好的晶型结构. 同时,图中显示MoS2的晶格间距为0.65 nm.此外,MoS2/ZnS纳米杂化体的EDS图谱如图3所示,其中MoS2和ZnS的原子配比约等于1:2(表1).

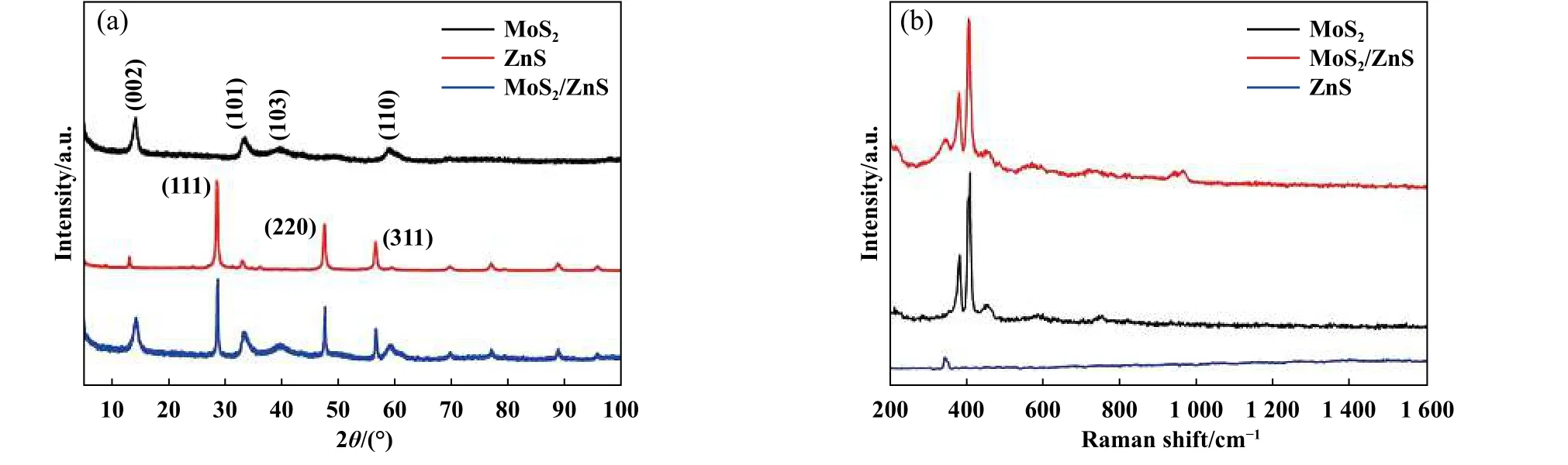

图4(a)和(b)分别为MoS2、ZnS及MoS2/ZnS杂化体的XRD和Raman图谱. 由图4(a)可看出,MoS2在13.9o、33.4o、39.4o和58.7o位置处出现特征衍射峰,分别对应于MoS2的 (002)、(101)、(103)和 (110)晶面. ZnS的特征峰位于28.5o、47.6o和56.4o,对应ZnS的 (111)、(220)和(311)晶面. 此外,在MoS2/ZnS杂化体中同时出现了MoS2和ZnS的上述主要衍射峰,说明一步水热反应成功制备了MoS2/ZnS杂化材料. 从图4(b)的Raman 图谱可以看出,MoS2位于379.4和404.6 cm-1的特征峰以及ZnS位于345 cm-1的特征峰同样出现在MoS2/ZnS杂化体的拉曼图谱中,进一步说明MoS2/ZnS杂化材料的成功制备.

Fig. 1 SEM micrographs of (a~c) MoS2, (d~f) ZnS and (g~i) MoS2/ZnS图1 (a~c)MoS2,(d~f)ZnS 和(g~i)MoS2/ZnS形貌的扫描电镜照片

Fig. 2 TEM micrographs of (a~b) MoS2, (c~d) ZnS and (e) MoS2/ZnS; (f) HRTEM micrograph of MoS2/ZnS图2 (a~b)MoS2, (c~d)ZnS 和(e)MoS2/ZnS形貌的透射电镜照片;(f)MoS2/ZnS形貌的高分辨透射电镜照片

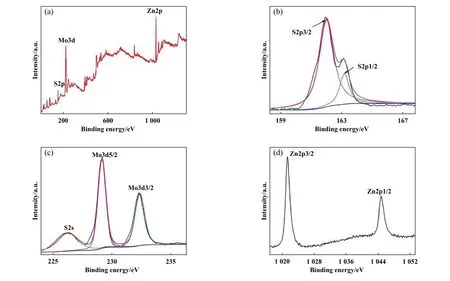

为了探究杂化体中元素所处的化学环境,图5给出了MoS2/ZnS杂化体的XPS谱图. 图5(a)全谱结果证明了杂化体中S、Mo和Zn元素的存在. 图5(b)示出S2p的光谱分析结果,其中在162和163.1 eV位置处出现两个吸收峰,分别对应于MoS2中S2-元素的S2p3/2和S2p1/2. 同时,图5(c)在229.4和232.8 eV位置处出现两个特征峰,分别对应于MoS2中Mo4+元素的Mo3d5/2和Mo3d3/2. 此外,图5(d)的1 022.2和1 044.7 eV特征峰分别对应于Zn2p3/2和Zn2p1/2. 上述结果与XRD和Raman测试结果相一致,进一步证实MoS2/ZnS杂化体的成功制备.

Fig. 3 (a) SEM micrograph and (b~d) EDS mappings of MoS2/ZnS nano-hybrid图3 MoS2/ZnS纳米杂化体的(a)扫描电镜照片及(b~d)EDS图谱

2.2 PI复合材料热性能的分析

Fig. 4 (a) XRD patterns and (b) Raman spectra of MoS2, ZnS and MoS2/ZnS composites图4 MoS2、ZnS和MoS2/ZnS的(a)X射线衍射曲线和(b)拉曼曲线

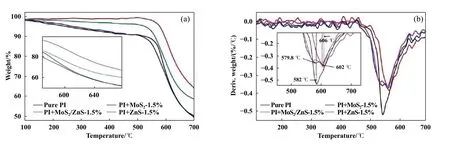

由图6的热重分析结果可知,相较于纯的PI,MoS2的引入降低了PI的热稳定性能,而ZnS和MoS2/ZnS杂化体则可以有效提升PI复合材料的热稳定性能. 其中,MoS2/ZnS杂化体对PI复合材料的热稳定性能提升最为显著. PI/MoS2复合材料热稳定性能的降低主要源于MoS2在高温环境中的氧化和分解. 同时,MoS2的分解造成PI/MoS2复合材料内部产生孔隙,进一步促进PI内部氧气的渗透以及热分解产物的逸出,导致PI/MoS2复合材料热稳定性能的下降. 而ZnS纳米颗粒在PI复合材料内部构筑了一定的空间位阻,抑制了PI热分解产物的逸出,实现PI/ZnS复合材料热稳定性能的改善[22-23]. 当MoS2/ZnS杂化体被应用于PI复合材料增强时,片状的MoS2和颗粒状的ZnS在PI复合材料内部制造了更为复杂的空间阻隔,由此带来的增强作用覆盖了MoS2热分解带来的负面效应. 因此,PI/MoS2/ZnS复合材料表现出最佳的热稳定性能.

Fig. 5 XPS spectra of MoS2/ZnS hybrid: (a) survey spectrum; high-resolution spectra of (b) S2p, (c) Mo3d and (d) Zn2p图5 MoS2/ZnS纳米杂化体的光电子能谱图:(a)全谱;(b)S2p, (c)Mo3d和(d) Zn2p的精细谱

Fig. 6 (a) TGA and (b) DTG curves of pure PI, PI+MoS2-1.5%, PI+ZnS-1.5% and PI+MoS2/ZnS-1.5%图6 纯PI、PI+MoS2-1.5%、PI+ZnS-1.5%和PI+MoS2/ZnS-1.5%的(a)热重曲线和(b)微分热重曲线

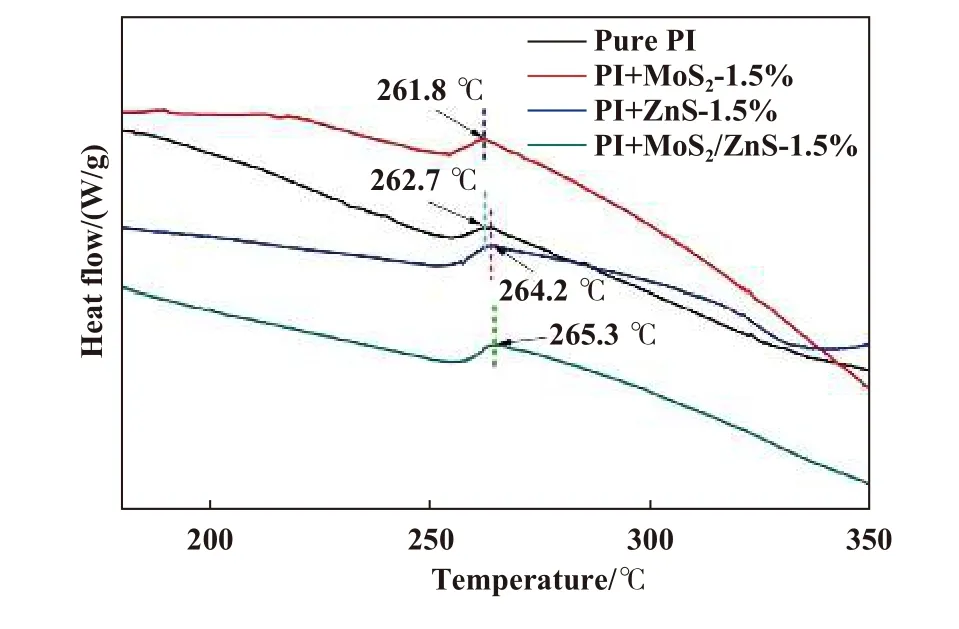

为了进一步分析PI复合材料的热性能,采用差示扫描量热曲线(DSC)来分析PI复合材料的玻璃化转变行为. 从图7可以看出,MoS2、ZnS及MoS2/ZnS对PI复合材料的玻璃化转变温度(Tg)均有一定程度的影响.当ZnS和MoS2/ZnS被引入PI后,PI复合材料的玻璃化转变温度分别从262.7 ℃增至264.2和265.3 ℃. 上述结果表明ZnS颗粒以及MoS2/ZnS杂化物均可以有效抑制PI分子链的运动,提高PI复合材料在高温环境中的刚性,有助于缓解PI复合材料因摩擦热而造成的承载能力的下降[24].

Fig. 7 DSC curves of PI and PI+MoS2, PI+ZnS and PI+MoS2/ZnS composites at the hybrid content of 1.5%图7 纯PI、PI+MoS2、PI+ZnS和PI+MoS2/ZnS复合材料在杂化体质量分数为1.5%时的差示扫描量热曲线

2.3 PI复合材料的摩擦磨损性能分析

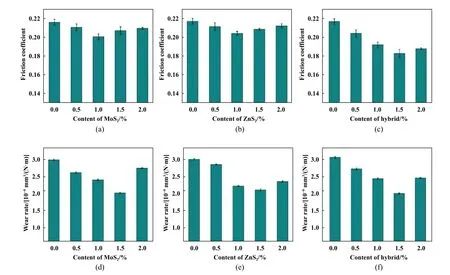

采用MST-3 001型摩擦试验机对比研究了纯PI以及PI/MoS2、PI/ZnS和PI/MoS2/ZnS复合材料的摩擦学性能,摩擦磨损结果如图8所示. 由图8(a)和(d)可以看出,MoS2的引入对PI的摩擦系数和磨损率有明显的改善作用. 当MoS2质量分数为1.5%时,PI/MoS2的摩擦学性能达到最佳,磨损率和摩擦系数分别降至2.06×10-9mm3/(N·m) 和0.207 5. 如图8(b)和(e)所示,PI/ZnS复合材料的摩擦系数在ZnS质量分数为1.0%时达到最低值,而磨损率在ZnS质量分数为1.5%时达到最低值. 综合图8(a~f)结果,与单独添加MoS2和ZnS相比,MoS2/ZnS杂化体对聚酰亚胺的摩擦磨损性能提升最为显著,磨损率和摩擦系数分别达到1.96×10-9mm3/(N·m)和0.183.相较于纯的聚酰亚胺,PI/MoS2/ZnS复合材料的摩擦系数降低了15.9%,磨损率降低了34.3%,这进一步表明MoS2/ZnS杂化体增强的聚酰亚胺复合材料呈现出最佳的摩擦学性能.

Fig. 8 Friction coefficients and the related specific wear rates of (a, d) PI/MoS2, (b, e) PI/ZnS and (c, f) PI/MoS2/ZnS with variouscontents. Applied load: 10 N, rotating speed: 300 r/min, testing time: 1 h图8 (a, d)PI/MoS2、(b, e)PI/ZnS和(c, f)PI/MoS2/ZnS复合材料在不同填料含量的摩擦系数和磨损率. 载荷:10 N,转速:300 r/min,试验时间:1 h

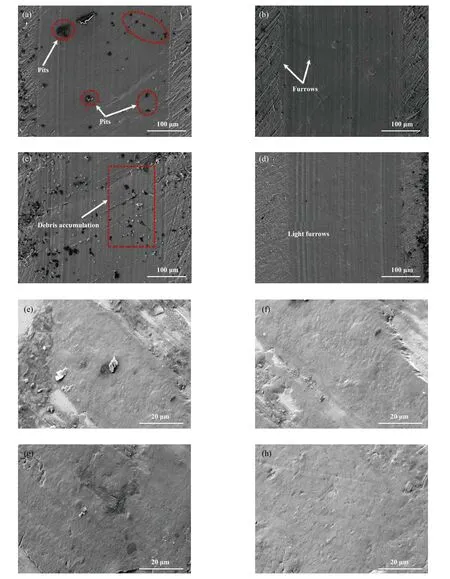

利用扫描电镜观测纯PI和PI复合材料磨损后表面形貌,用于进一步探索MoS2和ZnS对PI复合材料摩擦学性能的内在增强作用,如图9所示. 图9(a)显示纯的PI磨损表面分布有较多的凹槽和裂纹,这是由于纯的PI在摩擦对偶反复的剪切和压缩作用下,发生严重的疲劳磨损行为,使得PI基体出现裂纹和脱落现象. 添加MoS2后,PI/MoS2磨损表面的凹槽和裂纹现象得到了极大的缓解,这是由于MoS2在摩擦过程中可以产生层间滑移,在对偶表面形成摩擦转移膜,避免了对偶钢栓与PI基体间的直接摩擦[见图9(b)]. 但空气氧化和湿度将会极大地限制MoS2的减摩能力和抗磨寿命. 图9(c)显示PI/ZnS复合材料磨损表面出现较多的磨屑,ZnS纳米粒子的引入会有效提升PI基体的刚性,进而改善复合材料的抗磨和承载能力,有效降低复合材料的磨损率. 但转移至摩擦界面处的ZnS纳米粒子很容易造成磨粒磨损,因而在摩擦界面处集聚了部分磨屑.如图9(d)所示, PI/MoS2/ZnS复合材料磨损表面较为光滑,只能观测到少量微切削的痕迹[25],这主要源于MoS2/ZnS杂化体对PI复合材料的协同增强效应. 在PI/MoS2/ZnS复合材料摩擦过程中,MoS2纳米片促进摩擦转移膜的生成,同时ZnS纳米粒子提升复合材料的承载能力. 此外,PI/MoS2/ZnS复合材料在对偶表面形成的摩擦转移膜也更加均匀致密,进一步证实了PI/MoS2/ZnS复合材料拥有最为优异的摩擦学性能[图9(e~h)].

Fig. 9 SEM micrographs of worn surfaces of (a) pure PI, (b) PI+MoS2-1.5%, (c) PI+ZnS-1.5% and (d) PI+MoS2/ZnS-1.5% composites; SEM micrographs of counterpart surfaces of (e) pure PI, (f) PI/MoS2, (g) PI/ZnS and (h) PI/MoS2/ZnS composites.Applied load: 10 N, rotating speed: 300 r/min, testing time: 1 h图9 (a)纯PI、(b)PI+MoS2-1.5%、(c)PI+ZnS-1.5%和(d)PI+MoS2/ZnS-1.5%复合材料摩擦表面的SEM照片; (e)纯PI、(f)PI/MoS2、(g)PI/ZnS 和(h)PI/MoS2/ZnS 复合材料摩擦对偶面的SEM照片. 载荷:10 N,转速:300 r/min,试验时间:1 h

3 结论

a. 采用一步水热法合成MoS2/ZnS杂化体,颗粒直径保持在500 nm左右,所得MoS2纳米片均匀、致密地附着在ZnS纳米粒子表面.

b. 利用热压成型技术制备PI复合材料,相较于纯PI,MoS2的引入降低了PI的热稳定性能,而ZnS和MoS2/ZnS杂化体则可以有效提升PI复合材料的热稳定性能. 其中,MoS2/ZnS杂化体对PI复合材料的热稳定性能提升最为显著.

c. MoS2、ZnS和MoS2/ZnS三种填料均可以有效改善PI复合材料的摩擦学性能,其中,MoS2/ZnS杂化体对PI摩擦学性能的提升最为显著,这主要源于MoS2和ZnS之间的协同增强效应.