铝锌复合盐处理对金红石型TiO2质量的影响研究

路瑞芳,孙 蔷,杨 芳,王小慧,刘 婵,程晓哲*

(1.钒钛资源综合利用国家重点实验室,攀钢集团研究院有限公司,四川 攀枝花 617000;2.重庆大学化学化工学院,重庆 400030;3.东北大学冶金学院,辽宁 沈阳 110819)

0 引言

钛白粉学名二氧化钛(TiO2),是世界第三大无机化学品和性能最优的白色颜料,广泛应用于国民经济生产多个领域[1−2]。近年来我国对钛白粉的需求量逐年增加,已成为钛白粉生产和消耗量最大的国家。钛白粉可分为锐钛矿型和金红石型,金红石型钛白粉遮盖力大、消色力强、分散性好、色彩光泽度好,在可见光区的反射率、光化学稳定性和光泽度都优于锐钛矿型钛白粉,而锐钛矿型钛白粉易粉化、泛黄,因此金红石型钛白粉具有更大的应用价值和更广的应用领域[3]。目前钛白粉消费量中锐钛矿型钛白粉占比仅为10%~15%,而金红石型钛白粉占比高达85%~90%[4]。

我国的颜料级金红石型钛白粉生产主要以硫酸法工艺为主,而最终TiO2样品的晶体结构和组成、粒度尺寸、粒度分布是影响其颜料性能的关键因素。硫酸法钛白粉工艺以硫酸氧钛溶液(工业钛液)为原料,经热水解制备偏钛酸,得到的偏钛酸在随后的煅烧过程经历从无定型到锐钛晶型继而到金红石型TiO2的转变,在此过程中同时伴随着粒子的长大,因此煅烧工序亦是硫酸法钛白工艺的核心技术之一[5−7]。为了促进金红石晶型转化和控制粒径分布,工业上通常加入煅烧晶种和盐处理剂,引入的煅烧晶种可以提供成核中心,降低相变起始温度,减缓粒子的烧结程度,进一步调整盐处理剂的用量可以改善颗粒形貌,均匀粒子尺寸,进而提高钛白产品的颜料性能[8]。

当前国内硫酸法生产金红石型钛白粉主要采用铝系和锌系两大盐处理体系,由铝盐和锌盐分别与煅烧晶种、钾盐、磷盐搭配形成。铝盐和锌盐各具优势,其中铝盐初品打浆浓度高,使用普通的分散剂就可实现700 g/L 以上的打浆浓度;锌盐可加速晶型转化,提高转化率,且降低转化的温度。然而,在煅烧过程使用单一的铝盐或锌盐会造成金红石型TiO2样品的形貌与颜料性能存在较大的差异[9−10]。因此,笔者以工业水解偏钛酸为原料,铝锌复合盐为盐处理剂,调整盐处理剂用量和比例得到金红石转化率合格的二氧化钛样品。通过扫描电镜(SEM)、颜料性能测试等多种检测手段表征和评价得到的金红石型TiO2的相变过程以及颜料性能,分析复合盐处理剂的协同作用与影响,确定偏钛酸煅烧的最优试验条件。

1 试验部分

1.1 试验原料

试验涉及的原辅料为各类盐处理剂、煅烧晶种和偏钛酸,来自攀枝花某硫酸法钛白生产企业,均为工业级原料。主要包括:①ZnO,140~150 g/L,TFe≤0.005 0%;②磷酸,含量≥85%,TFe≤0.005 0%;③KOH,含量90%,TFe≤0.005 0%;④硫酸铝溶液,Al2O3含量95~105 g/L,TFe≤0.003 0%;⑤煅烧晶种,活性>99%;⑥偏钛酸,TiO2含量36%~42%。

1.2 试验设备

试验所用主要仪器如表1 所示。

表1 试验所用主要设备Table 1 Main experimental facilities for sample preparation

1.3 试验方法

将偏钛酸打浆成为TiO2浓度280~320 g/L 的浆料,参照目前国内硫酸法钛白普遍采用的盐处理工艺方案,加入定量的盐处理剂和煅烧晶种,具体如表2 所示,然后搅拌均匀后,装入坩埚进行煅烧。煅烧制度依据前期样品的差热热重分析结果,结合硫酸法钛白产线回转窑煅烧温度分布情况,将煅烧分为脱水、脱硫和晶型转化3 大段,即1 h 升温到420℃,保温30 min(脱水段),继续升温2 h 到760 ℃并保温30 min(脱硫段),然后3 h 升温到高温区保温30 min(晶型转化段),高温区温度以TiO2金红石含量达到98%~99% 为晶型转化合格的标准。金红石转化合格的TiO2称取10 g 采用三头研磨机研磨1 h,研磨后进行颜料性能分析并使用SEM 进行形貌分析和粒度统计。

表2 盐处理方案Table 2 Scheme of salt treatment %

特别需要解释的是,其中SEM 照片粒度统计按照每颗TiO2粒子的长轴和短轴方向分别统计,以某个粒子的长轴和短轴长度平均值来表征该粒子的粒径大小;以样品中所有粒子的粒径平均值表示该样品的平均粒径;所有粒子粒径的标准差与均值的比值为离散系数,离散系数表征粒度分布情况,离散系数越小,样品粒度分布越好,粒度越均匀。某个粒子的长轴长和短轴长的比值为该粒子的长径比,样品中所有粒子长径比的平均值为该样品的长径比,用来表征粒子的形貌,长径比越接近于1,粒子形貌越接近球形。

2 试验结果与讨论

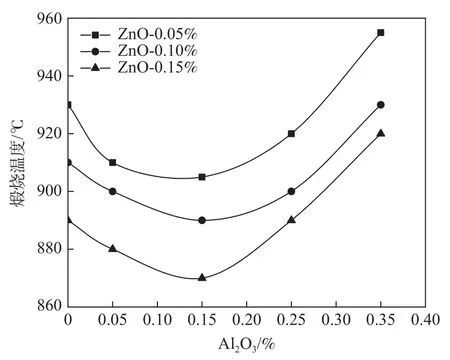

2.1 Al2O3 和ZnO 加量对TiO2 向金红石晶型转化的影响

二氧化钛金红石转化合格所需的最高煅烧温度随着Al2O3和ZnO 加量的变化情况如图1 所示。由图1 可知,随Al2O3加量增加,样品金红石转化合格所需温度先降低后增加,Al2O3加量为0.15%时所需煅烧温度最低;随着ZnO 增加,相同金红石转化合格所需温度降低。Al2O3加量0~0.15%时,随着Al2O3加量增加,对金红石转化的促进作用更明显,当Al2O3加量更高时,表现为抑制金红石转化;试验加量范围内,ZnO 均促进金红石转化。

图1 不同Al2O3 和ZnO 加量下二氧化钛金红石转化合格所需的煅烧温度Fig.1 Calcination temperature required under different dosage of Al2O3 and ZnO

有研究表明,锐钛矿型TiO2到金红石型TiO2的相变涉及2 个钛氧键的断裂[11],而采用低价金属阳离子为金红石促进剂掺杂是促进晶型转化最为有效的手段,金属离子置换锐钛矿型TiO2中Ti4+产生多余氧空位,为Ti4+和O2-重排成金红石二氧化钛提供空位,并减少Ti-O 键的断裂,促进锐钛矿型TiO2向金红石型TiO2转变[12−13]。Zn2+半径为0.074 nm、Ti4+半径为0.069 nm,半径相差并不大,因此试验加量范围内,Zn2+可进入TiO2晶格中替换八面体中的Ti4+,促进TiO2向金红石型转变。在掺杂量较低时,Al3+代替Ti4+产生多余的氧空位促进TiO2向金红石型转变,在掺杂量较大时,Al 被加在间隙处,形成第二相钉扎在二氧化钛晶粒表面,对TiO2由锐钛型向金红石型转变有一定的阻碍作用[14]。

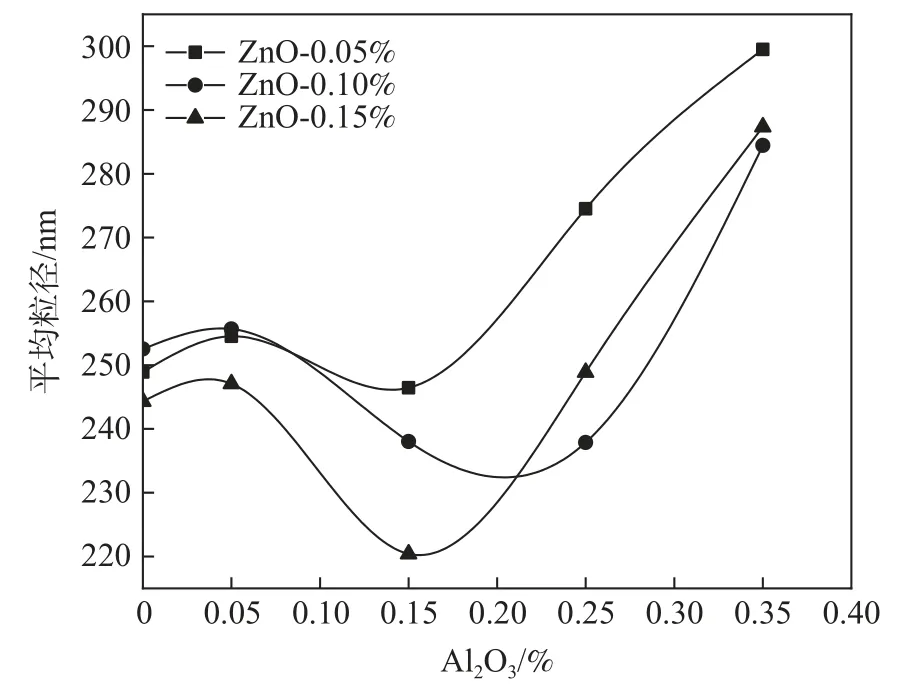

2.2 Al2O3 和ZnO 加量对金红石型TiO2 SEM 粒度分布的影响

对金红石转化合格的二氧化钛,统计了样品的SEM 平均粒径和长径比,具体如图2 和图3 所示。

图2 不同Al2O3 和ZnO 加量下二氧化钛平均粒径的变化Fig.2 Influence of the amount of Al2O3 and ZnO on the mean diameter of TiO2

图3 不同Al2O3 和ZnO 加量下初品离散系数的变化Fig.3 Influence of Al2O3 and ZnO addition on the coefficient of variation of TiO2

由图2 可知,铝锌复合盐处理体系下,随着Al2O3加量的增加,样品平均粒径先降低后明显增加,Al2O3加量0.15%时样品平均粒径最小。随着ZnO加量的增加,样品平均粒径无明显规律;Al2O3加量0.15%时,样品平均粒径随ZnO 加量的增加而减小,结合图1 可知,Al2O3加量0.15%时,TiO2金红石转化合格所需的煅烧温度随ZnO 加量的增加降低最为显著,在此条件下,锌盐对TiO2向金红石晶型转化的促进作用更为明显,大幅降低了煅烧强度,因此金红石合格样品的平均粒径逐渐减小。

由图3 可知,随着Al2O3加量增加,样品粒度分布离散系数变大,表明粒度分布变宽;随着ZnO 加量增加,离散系数无明显变化规律。

2.3 Al2O3 和ZnO 加量对金红石型TiO2 SEM 形貌的影响

图4 为金红石型二氧化钛样品长径比的变化。图5 和图6 分别为随着Al2O3加量和ZnO 加量变化,金红石型二氧化钛样品的SEM 形貌情况。

图4 不同Al2O3 和ZnO 加量下初品长径比的变化Fig.4 Influence of Al2O3 and ZnO addition on the lengthdiameter ratio of TiO2

图5 ZnO 加量0.15%,Al2O3 加量分别为0、0.15%、0.25%、0.35%时样品SEM 形貌Fig.5 SEM images showing the influence of the amount of Al2O3 on the morphology of TiO2 (the amount of ZnO is 0.15%)

图6 Al2O3 加量0.15%,锌盐加量分别为0.05%、0.10%、0.15%时样品SEM 形貌Fig.6 SEM images showing the influence of the amount of ZnO on the morphology of TiO2 (the amount of Al2O3 is 0.15%)

吴健春等人的研究[15]表明,铝盐处理样品煅烧易形成条状,晶粒生长表现出明显的取向性,锌盐处理样品为近球形。由图4 同样可知,随着Al2O3加量的增加,样品的平均长径比明显增加;随着ZnO加量的增加,样品平均粒径无明显规律。值得注意的是,在复合盐处理体系下,Al2O3加量0.05% 时,样品长径比随ZnO 加量的增加而增加;Al2O3加量0.15%时,样品长径比随ZnO 加量的增加而减小。

由图5 可知,ZnO 加量0.15%时,随Al2O3加量增加,样品粒度先减小后增加,粒子逐渐由椭球形长成长条形,同时粒径均匀性明显变差。

由图6 可知,Al2O3铝盐加量0.15% 时,随着ZnO 加量增加,粒子平均粒径逐步减小,粒子逐渐由长条形长成椭球形。

对TiO2向金红石转化的影响研究结果表明,试验加量范围内锌盐一直促进TiO2向金红石晶型转化,不存在氧化锌钉扎于晶粒表面形成第二相阻碍粒子生长的情况,相同的金红石转化率下其煅烧强度较低,故平均粒径减小。

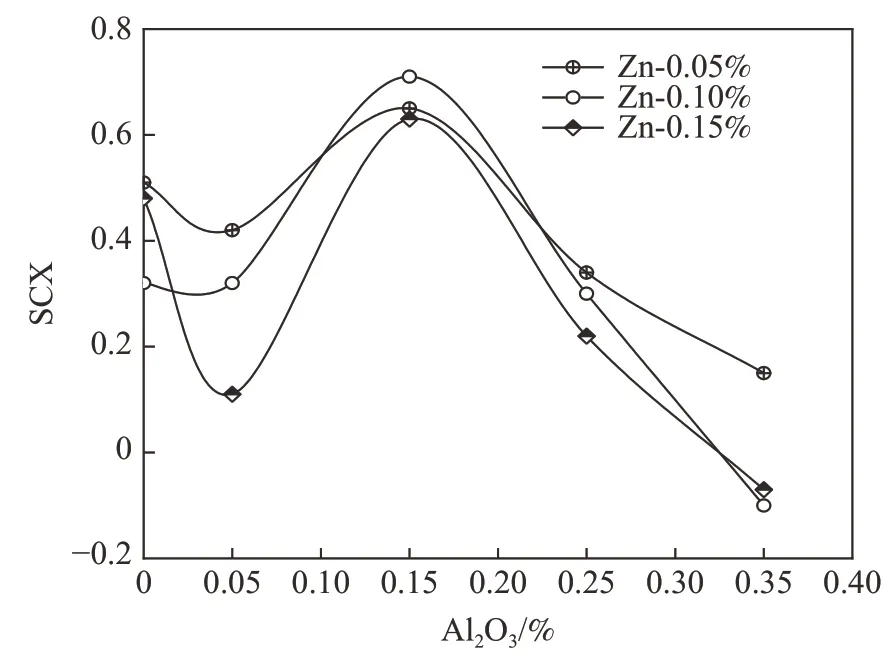

2.4 Al2O3 和ZnO加量对金红石型TiO2 消色力的影响

金红石合格条件下二氧化钛消色力TCS 和SCX 随Al2O3和ZnO 加量的变化如图7 和图8 所示。由图7 和8 可知,随着Al2O3加量增加,二氧化钛的TCS 和SCX 整体均先增加后降低;无论ZnO加量为多少,Al2O3加量为0.15% 时,样品的TCS和SCX 均较好;这和二氧化钛平均粒径的变化规律一致,平均粒径最小的时候,样品的消色力最好。随ZnO 加量的增加,二氧化钛的TCS 和SCX 均无明显变化规律。

图7 不同Al2O3 和ZnO 加量下二氧化钛的TCS 变化Fig.7 Influence of the amount of Al2O3 and ZnO on the TCS of TiO2

图8 不同Al2O3 和ZnO 加量下二氧化钛的SCX 变化Fig.8 Influence of the amount of Al2O3 and ZnO on the SCX of TiO2

综上,由研究结果可得,生产上可以通过在铝系盐处理体系中加入适量氧化锌来降低金红石二氧化钛所需的最高煅烧温度,以节约天然气或煤气消耗。同时增加铝系盐处理体系中氧化锌的加量,能够获得平均粒径更小、球形度更好的二氧化钛粒子,且在Al2O3加量为0.15% 时得到的二氧化钛的TCS和SCX 最好,这为生产上铝系产品粒径、形貌的调控以及颜料性能的提升提供了依据。此外,对于锌系盐处理生产硫酸法钛白企业,若想制备长条形的二氧化钛,可以通过添加适当的Al2O3来实现。

3 结论

1)在铝锌复合盐处理体系中,Al2O3加量较低时,对金红石转化的促进作用更明显,当Al2O3加量较高时,表现为抑制金红石转化;ZnO 促进金红石转化。

2)随着Al2O3加量的增加,金红石型二氧化钛样品平均粒径先降低后明显增加,离散系数变大,长径比增加,粒子逐渐由椭球形长成长条形;Al2O3加量0.15%时样品平均粒径最小。

3)随着ZnO 加量的增加,金红石型二氧化钛样品平均粒径、离散系数、长径比均无明显规律;Al2O3加量0.15%时随ZnO 加量的增加,样品平均粒径减小,长径比减小,粒子逐渐由长条形长成椭球形。

4)随着Al2O3加量增加,金红石型二氧化钛样品的TCS 和SCX 整体均先增加后降低,Al2O3加量为0.15%时样品的TCS 和SCX 最好;ZnO 加量对样品的TCS 和SCX 无明显影响规律。