再生水稳铣刨料应用于台背回填段的性能评价

赵全满,刘建树,卢晓锦,胡文军,周 浩

(山东建筑大学 交通工程学院,山东 济南 250100)

0 引 言

随着我国经济的快速发展,大量高速公路需要进行改扩建,需要对其硬路肩进行挖除,产生了大量的基层无机回收料(Reclaimed aggregate or reclaimed inorganic stabilized aggregate,RAI)(铣刨后的水泥稳定类材料简称“水稳铣刨料”),在以往工程中往往将其废弃,不仅浪费了材料,而且污染了环境.

近年来,水稳铣刨料的资源化利用引起了国内外学者的广泛关注,研究时多将再生集料按不同掺量替代天然集料.纪小平等[1]和侯月琴等[2]采用再生集料按不同掺量替代天然碎石,并建立了相关力学方程,发现随着再生集料的增加,水稳再生集料的劈裂强度与抗弯拉强度增加,而其干缩性能、抗冲刷性能和抗冻性能均有所降低.林通等[3]对水泥稳定沥青路面铣刨料的物理力学性能进行了研究,研究结果表明水泥稳定沥青路面性能会受到温度的影响,合理应用的情况下其强度可满足路面基层的要求.田源等[4]改变水稳铣刨料的掺配方式,研究了水稳铣刨料掺量与掺配方式对再生水稳碎石路用性能的影响,发现水稳铣刨料掺量为50%,采用10~20 mm、20~30 mm 天然碎石替代铣刨料时,其路用性能最好.张荣华[5]对基层材料中再生骨料取代率进行了研究,发现取代率达到50%后其抗压强度、劈裂强度及抗压回弹模量等持续增加.薛翠真等[6]对水稳碎石基层强度和收缩性能进行研究,发现掺加建筑垃圾复合粉体材料后收缩性能改善明显.徐方等[7]对掺加过硫磷石膏矿渣水泥(Phosphogypsum slag cernent,PPSC)的水稳碎石微观结构进行研究,发现掺加5%PPSC时试件 7 d 无侧限抗压强度满足路面基层强度要求.陈柯等[8]通过扫描电镜试验发现振动搅拌的水泥稳定碎石混合料中的裂缝较均匀,裂缝宽度较小.

目前,多在水稳铣刨料中掺入一定量的新集料、水泥、水等材料[9-12],研究再生水稳铣刨料用于路面底基层时的路用性能,尚未发现其在台背回填段中的应用研究.再生水稳铣刨料相对于传统台背回填材料(碎砾石、石灰稳定土等),具有压缩变形小、水稳定性好、刚度适中(刚度介于桥台刚性材料和路基柔性材料之间)的特点,可有效解决路桥过渡段差异沉降问题.但是,再生水稳铣刨料作为一种新型的台背回填料,其强度、抗冻性、收缩性及应用特性等尚不明确.论文以高速公路基层水稳铣刨料为研究对象,在不掺加新集料的前提下,掺入少量水泥实现水稳铣刨料在台背回填中的再利用,对其力学性能、收缩特性、抗冻性能、微观特性及工程应用进行研究,评价其作为台背回填材料的可行性.

1 试 验

1.1 原材料

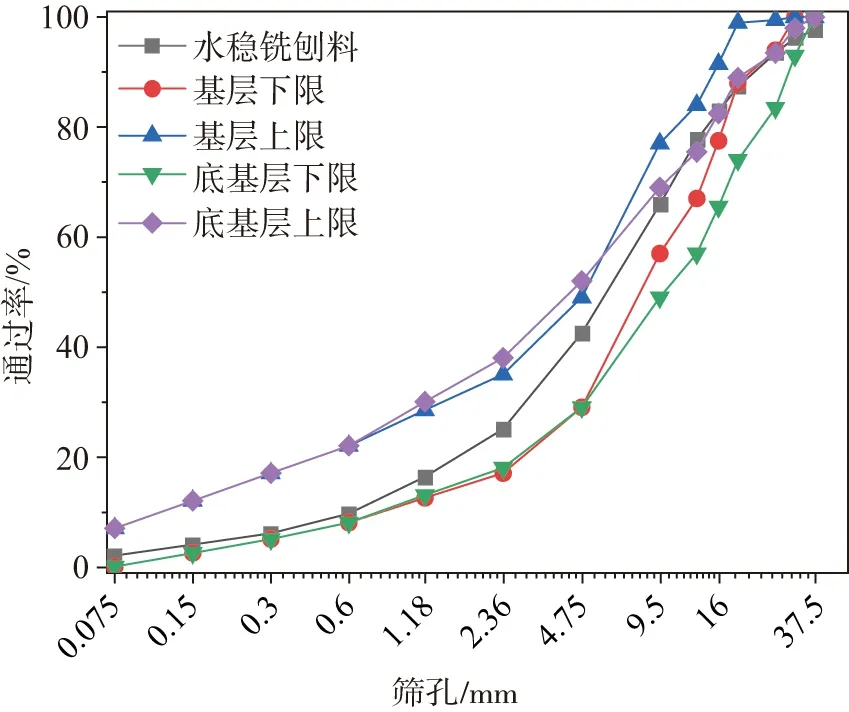

试验所用水稳铣刨料取自京台高速公路泰安至枣庄段改扩建工程TZSG-4标段原道路硬路肩处路面基层,研究时不掺入新集料,掺入一定量的水泥后将其100%再利用.所用水泥产自潍坊硕顺建材有限公司的P·O42.5普通硅酸盐水泥.水稳铣刨料天然含水率1.6%、吸水率6.0%,级配良好,级配曲线如图1所示,符合水稳碎石底基层级配范围,但是颗粒大小差异显著,矿粉含量多,并且铣刨料中含有大量残留的水泥砂浆.

图1 水稳铣刨料级配与路面基层级配范围Fig.1 Grading range of cement stabilized milling material and pavement base course

1.2 试验方法

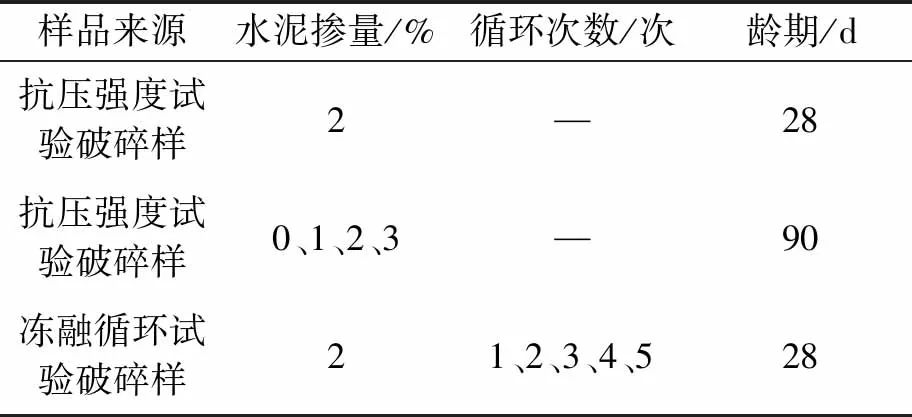

进行力学试验及耐久性试验[9,13-14],承载比、击实试验采用重型击实法,分3层击实,每层击实98次;无侧限抗压强度、劈裂强度试验时水稳铣刨料水泥掺量分别为0%、1%、2%、3%,龄期为 7 d、28 d、90 d;室内无侧限抗压回弹模量、冻融循环试验时,水泥掺量为2%,龄期为 28 d,试件尺寸为:直径×高=φ150 mm×150 mm;干缩试验时,分别成型水泥掺量为2%、3%再生水稳铣刨料和水泥掺量为2%水泥稳定碎石新料,试件尺寸为:长×宽×高=400 mm×100 mm×100 mm;扫描电镜试验(Scanning electron microscope,SEM)采用无侧限抗压试验破碎后的碎样进行电镜扫描[15-17],试验方案如表1所示.

表1 扫描电镜试验方案Tab.1 SEM test scheme

2 结果与讨论

2.1 基本力学试验

2.1.1 CBR试验

对未掺水泥的水稳铣刨料进行CBR试验,试验结果为:2.5 mm 贯入量时CBR为157%,5 mm 贯入量时CBR为147%.由于 2.5 mm 贯入量时CBR值大于 5 mm 贯入量时的CBR值,因此采用贯入量为 2.5 mm时的CBR值,CBR的平均值为157%,承载能力良好.

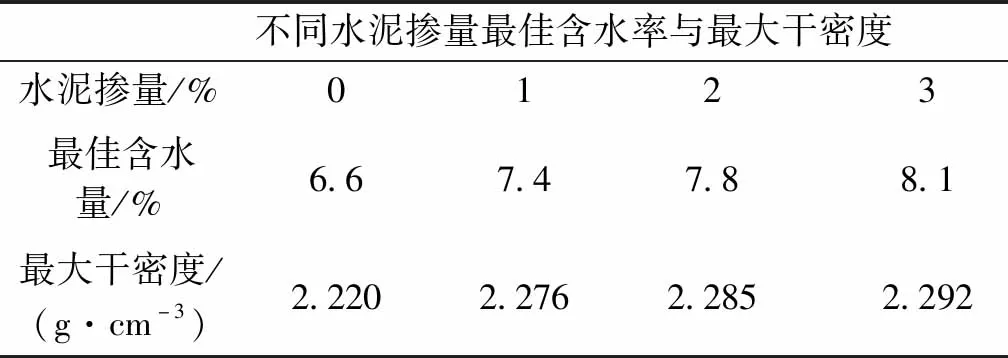

2.1.2 击实试验

对不同水泥掺量的再生水稳铣刨料进行击实试验,结果如表2所示.由于普通水稳碎石最佳含水量约为6.0%,最大干密度约为 2.3 g/cm3[1].由表2可知,再生水稳铣刨料最佳含水量比普通水稳碎石高0.6%~2.0%,其最大干密度比普通水泥稳定碎石略低.其原因是水稳铣刨料级配良好并且集料表面残留大量水泥砂浆,造成空隙率较高,从而保留了一定的承载比强度且具有较大的吸水率和相对较低的密度.

表2 不同水泥掺量下的含水量与最大干密度Tab.2 Water content and maximum dry density under different cement content

2.1.3 抗压强度及劈裂试验

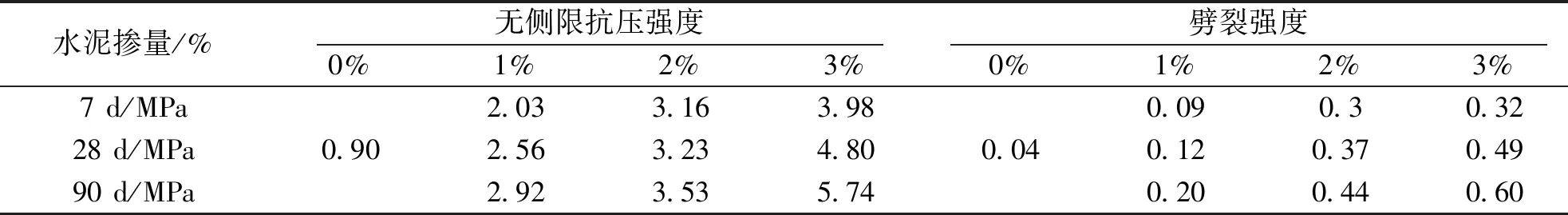

对不同水泥掺量的再生水稳铣刨料进行无侧限抗压强度与劈裂强度试验,结果如表3所示.由表3可知:与不掺水泥的水稳铣刨料相比,水泥掺量为1%、2%、3%再生水稳铣刨料 28 d 抗压强度分别增加1.8、2.6和4.3倍,劈裂强度分别增加2.0、8.3和11.3倍;相比水泥掺量由1%增加到2%,水泥掺量由2%增加到3%时,无侧限抗压强度增加幅度较大,劈裂强度增加幅度较小,建议水泥掺量不宜<2%.

表3 无侧限抗压强度与劈裂强度Tab.3 Unconfined compressive strength and splitting strength

2.2 干缩试验

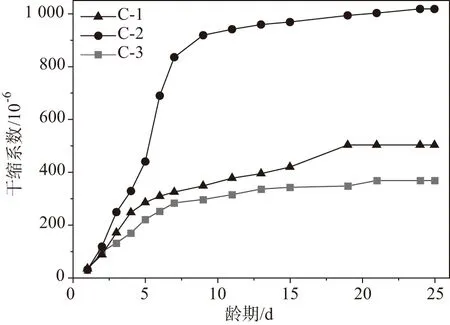

分别对2%水泥掺量(C-1组)、3%水泥掺量(C-2组)再生水稳铣刨料及2%水泥掺量水泥稳定碎石新料(C-3组)进行干缩试验,得到的累计干缩系数变化曲线如图2所示.由图2可知,随着时间的增长,干缩系数逐渐增大,前9d干缩系数增加显著,后期缓慢增加;与C-3组试件相比,C-1组试件干缩系数明显更大.可见,再生水稳铣刨料与常规水稳碎石相比,干缩系数大,抗裂性能差,建议水泥掺量应≤3%.

图2 累计干缩系数时间变化曲线Fig.2 Time variation curve of cumulative shrinkage coefficient

2.3 室内抗压回弹模量试验

对水泥掺量为2%的再生水稳铣刨料进行抗压回弹模量试验,结果如图3所示.由图3可知,再生水稳铣刨料单位压力与回弹变形呈线性相关,计算可得回弹模量为 2 677 MPa.我国《公路沥青路面设计规范》(JTG D50-2017)明确规定:特重交通路基顶面回弹模量不小于 60 MPa,可见再生水稳铣刨料抗压回弹模量远大于规范要求,承载能力优异.

图3 单位压力与回弹变形(P-l)的关系曲线Fig.3 Relationship curve between unit pressure and rebound deformation (P-l)

2.4 抗冻性试验

对2%水泥掺量的再生水稳铣刨料进行冻融循环试验,冻融循环次数为5次,测试每次冻融循环次数下再生水稳铣刨料抗压强度及质量损失,结果见图4.由图4可知:与未进行冻融循环的再生水稳铣刨料相比,冻融循环作用1、2、3、4、5次后,其强度损失率分别为0.74%、4.87%、5.15%、17.48%、19.21%,且开始(前3次)速度缓慢,后期(第4次)较快;经过2次冻融,试件的质量增加,主要是由于试件吸水导致;冻融3次后再生水稳铣刨料质量减少,试件内部和外部的裂缝不断增大甚至相互连接,导致试件表面集料开始脱落.总体而言,再生铣刨料具有较好的抗冻能力,抗冻性能满足台背回填段路用性能要求.

图4 冻融循环次数对抗压强度与质量的影响规律Fig.4 Effect of freeze-thaw cycle times on compressive strength and quality

2.5 微观结构

2.5.1 水泥掺量对再生水稳铣刨料微观结构的影响

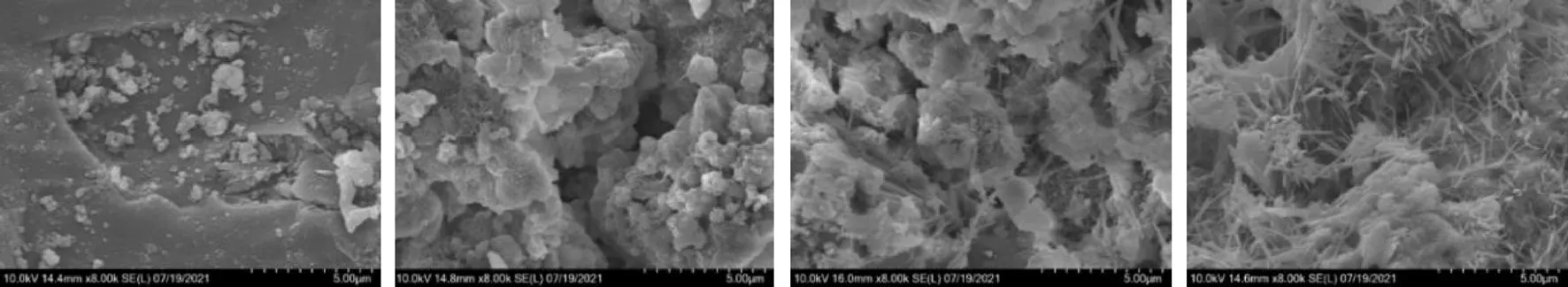

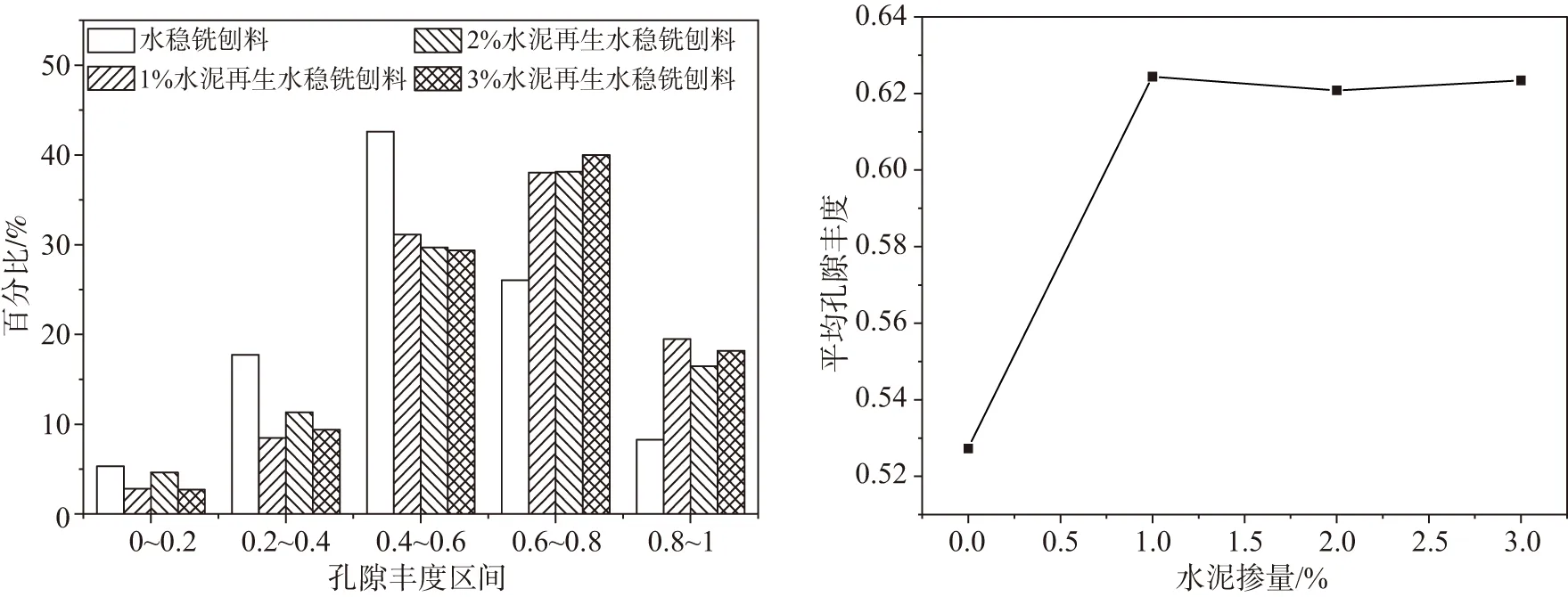

对水泥掺量分别为0%、1%、2%和3%的再生水稳铣刨料成型后养生 90 d 进行无侧限抗压强度试验.对破碎后的试件进行SEM试验,试验时放大倍数为 8 000 倍,结果如图5所示.从图5可知:水稳铣刨料表面附着水泥砂浆,重新掺加水泥后不仅水泥砂浆大量增加,而且出现针棒状钙矾石(3CaO·Al2O3·3CaSO4·32H2O,AFt)和絮状水化硅酸钙(xCaO·SiO2·yH2O,C-S-H)凝胶,且水泥掺量越高,AFt和C-S-H量越大.

分析不同水泥掺量再生水稳铣刨料的面孔隙度P、孔隙直径d和孔隙丰度[18-20],研究水泥掺量对孔隙分布的影响,进而揭示其强度发展规律.

(1)面孔隙度P

面孔隙度P反映了孔隙面积占总面积的比值:

(1)

式中:Si为第i个孔隙的面积,μm2;N为孔隙总数目;Stotal为图片总面积,μm2.

(a)不掺加水泥 (b)1%水泥 (c)2%水泥 (d)3%水泥图5 不同水泥掺量扫描电镜(8 000倍)Fig.5 SEM of different cement content(8 000 times)

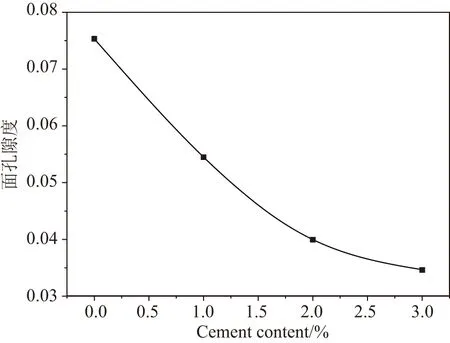

水泥掺量对面孔隙度的影响规律如图6所示.由图6可知,随着水泥掺量的增加,孔隙所占面积逐渐降低,水泥掺量由0%增加到3%时,P值由7.5%降低为3.5%.可见,掺入水泥后再生水稳铣刨料内部孔隙得到了填充,形成更加致密的结构,强度提高.

图6 水泥掺量与面孔隙度的变化规律Fig.6 Variation Law of cement content and face porosity

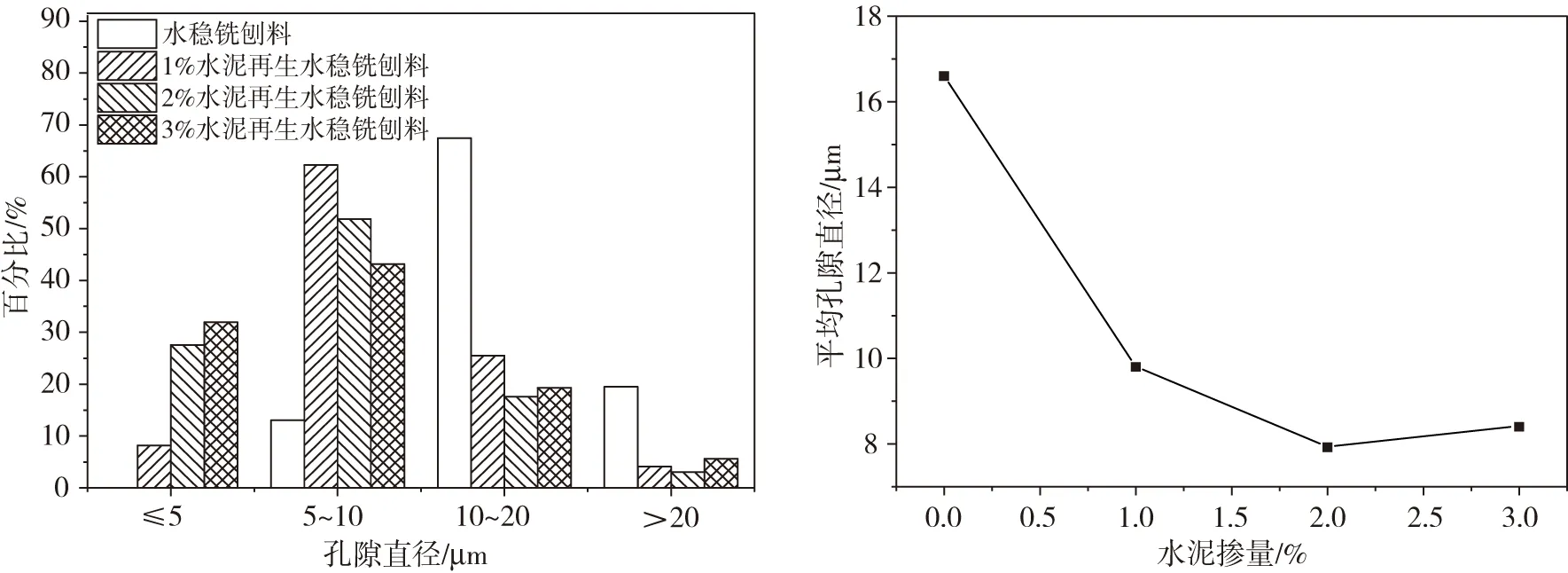

(2)孔隙直径d

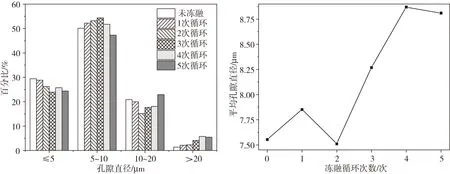

水泥掺量对孔隙直径分布的影响规律如图7所示.由图7可知:孔隙的直径大小多集中于5~10 μm 与10~20 μm;随着水泥掺量的增加,大于 20 μm 的孔隙数量减小,≤5 μm 和5~10 μm 的孔隙数量增加.可见,水泥掺量的增加有效地填充再生水稳铣刨料的大孔隙,孔隙的平均直径有所减小.

(3)孔隙丰度

孔隙丰度是指孔隙的宽度与长度的比值,一定程度上反映了孔隙的形状.丰度的数值越接近于1,表明其形状越接近于圆,孔隙形状更加规则,其计算公式如下:

(2)

式中:B为孔隙的短轴,μm;L为孔隙的长轴,μm.

(a)孔隙直径分布 (b)孔隙平均直径变化规律图7 水泥掺量对孔隙直径的影响Fig.7 Effect of cement content on pore diameter

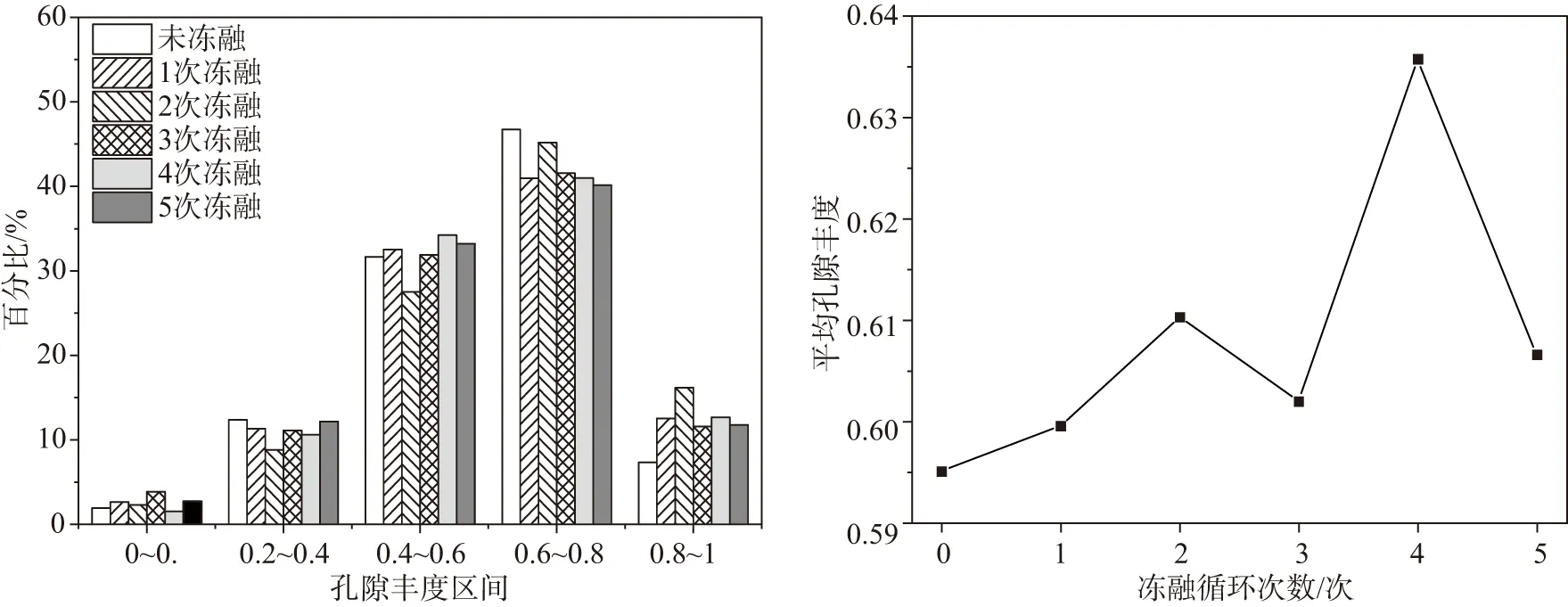

水泥掺量对孔隙丰度影响如图8所示.可以看出:水泥掺量的增加使0.6~0.8和0.8~1区间内的孔隙丰度逐渐增加,增加水泥掺量使水稳铣刨料表面孔隙变得更加规则.综上所述,随着水泥掺量的增加,试件表面孔隙减小且形状更加规则,在宏观上表现为强度增大.

(a)孔隙丰度分布 (b)平均孔隙丰度变化规律图8 水泥掺量对孔隙丰度的影响Fig.8 Effect of cement content on pore abundance

2.5.2 冻融循环次数对再生水稳铣刨料微观结构的影响

对水泥掺量为2%的再生水稳铣刨料养护 28 d 后分别进行0次、1次、2次、3次、4次和5次冻融循环试验及抗压强度试验,对破坏试件取样进行SEM试验,结果如图9所示.由图9可知,随着循环次数的增加,再生水稳铣刨料表面逐渐出现裂缝,冻融循环5次后裂缝明显;冻融循环作用下,水泥砂浆逐渐脱落,冻融5次后AFt减少,孔隙明显增加.水泥砂浆和AFt的减少是抗压强度降低的主要原因.

(a)未冻融 (b)1次循环 (c)2次循环

分析掺加2%水泥再生水稳铣刨料冻融循环0~5次的面孔隙度P、孔隙直径d、孔隙丰度、分形维数及定向角的分布规律[18-20],研究冻融循环对孔隙的影响,从微观角度分析其抗冻性,揭示再生水稳铣刨料冻融循环作用下的劣化机理.

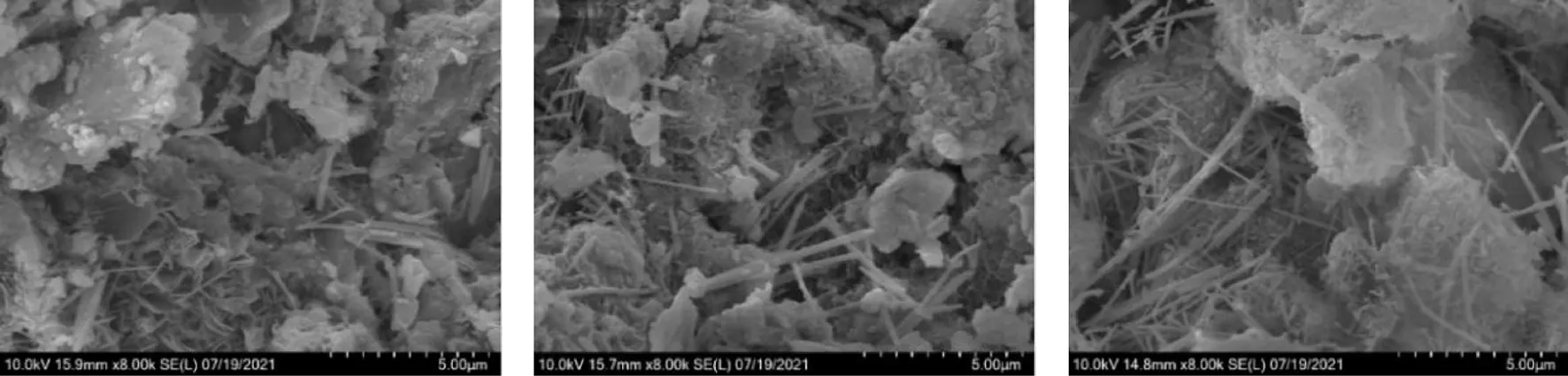

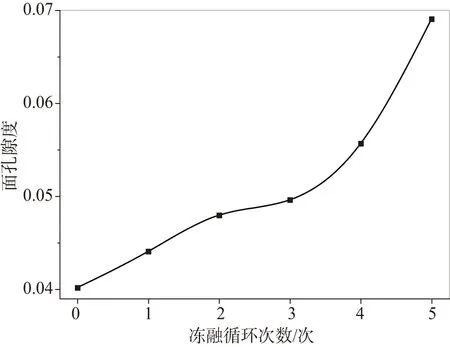

(1)面孔隙度P

不同冻融循环次数下P值的变化规律如图10所示.可以看出:随着冻融循环次数的增加,试件内部P值逐渐增加,冻融循环5次后,P值较未进行冻融循环的试件增加了71.9%.可见,随着冻融循环作用试件内部孔隙面积逐渐增加,试件内部孔隙数量及大小逐渐增加,此为试件无侧限抗压强度降低的根本原因.

图10 不同冻融循环次数下面孔隙度的变化规律Fig.10 Variation law of porosity under different freeze-thaw cycles

(2)孔隙直径d

冻融循环次数对d的影响如图11所示.由图11(a)可知:随着冻融循环次数的增加,直径d<5 μm 的孔隙占比降低,直径d>20 μm孔隙占比上升,孔隙直径大多分布在5~10 μm.由图11(b)可知:随着冻融循环次数的增加,孔隙平均直径总体呈增大趋势,冻融循环5次后平均直径相较未冻融时增大了16.7%.

(3)孔隙丰度

冻融循环次数对孔隙丰度的影响如图12所示.由图12可知:冻融循环作用使孔隙丰度在0.8~1区间的孔隙增加,0.6~0.8区间的孔隙减少,平均孔隙丰度增加;冻融第4次时增加明显,较未进行冻融循环孔隙丰度增加了2%;冻融循环第5次时丰度大幅下降,其原因是水泥砂浆脱落导致不规则裂缝出现.

(a)孔隙直径分布 (b)孔隙平均直径变化规律图11 冻融循环次数对孔隙直径的影响Fig.11 Effect of freeze-thaw cycle times on pore diameter

(a)孔隙丰度分布 (b)平均孔隙丰度变化规律图12 冻融循环次数对孔隙丰度的影响Fig.12 Effect of freeze-thaw cycles on pore abundance

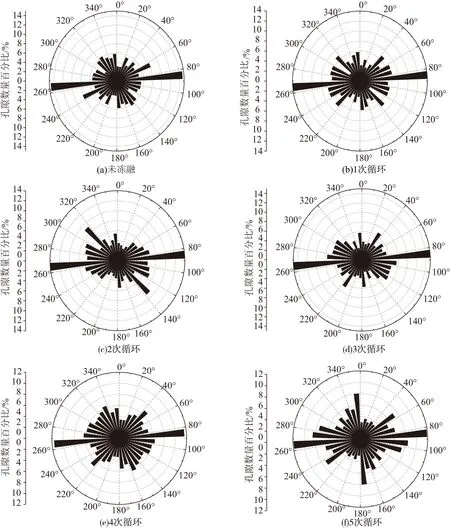

(4)孔隙定向角

孔隙的定向方向角定义为其长轴与图像坐标系Y轴的夹角.将孔隙某一方向内的分布频率在0~180°内以每10°的区间范围进行等分,这样在0~180°范围内,其中第i个区间孔隙的定向频率计算公式如式(3)所示:

(3)

式中:mi为第i个区间内孔隙的个数,M为孔隙的总个数.利用孔隙定向角可以更直观地看出第i个分区内的孔隙数量及总面积,进而分析其定向性,一定程度上反映了孔隙的分布规律.

不同冻融循环次数孔隙定向角分布情况如图13所示.由图13可知:冻融循环3次及以下时,孔隙具有一定的定向性,其定向角主要分布在80°~90°,但随着冻融循环次数的增加,孔隙定向性逐渐减小,孔隙分布变得更加无序.可见,冻融循环破坏了试件内部孔隙排列,但破坏程度有限,80°~90°的定向角仍占比最大.

图13 不同冻融循环次数下孔隙定向频率分布Fig.13 Distribution of pore orientation frequency under different freeze-thaw cycles

总之,经过冻融循环作用后,试件孔隙扩大并且形状向着圆形或椭圆形发展,孔隙在试件内部的分布变得无序,冻融5次后试件内部出现不规则裂缝.

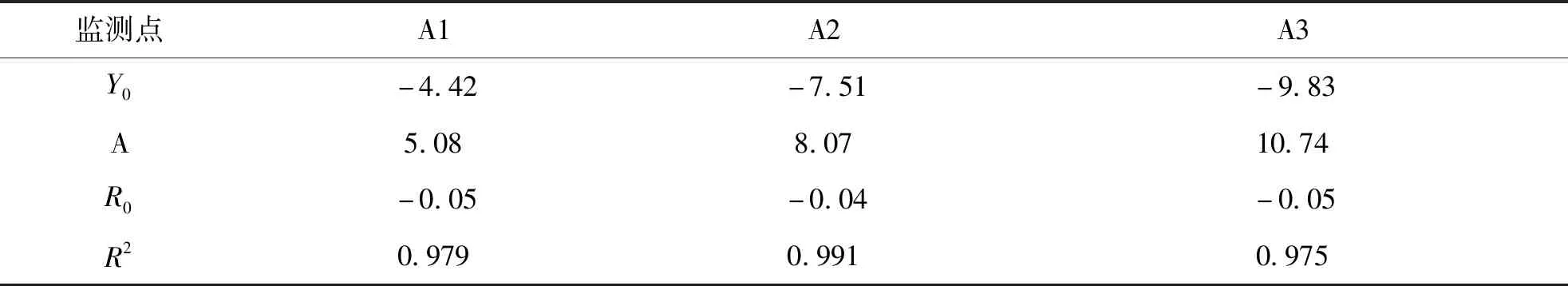

3 工程应用

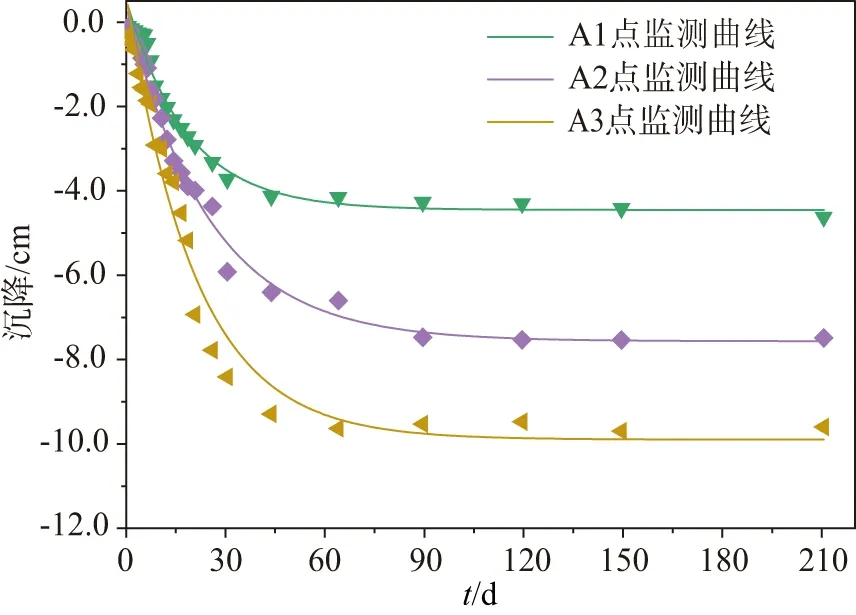

依托京台高速公路泰安至枣庄(鲁苏界)段改扩建工程TZSG-4标段,对掺加2%水泥再生水稳铣刨料回填的K547+763处李家庄2号通道进行沉降监测,监测位置为道路纵向新台背回填段与桥涵之间(A1)、新台背回填段与常规路基之间(A2)及常规路基远端距桥台 20 m(A3),每个位置处横向布置3块沉降板,总计9块沉降板,选取边坡位置3块沉降板进行沉降特性分析.总共进行了 210 d 的沉降监测,A1、A2、A3监测点沉降最大值分别为 4.0 cm、7.2 cm、10.0 cm.采用指数模型(如式(4)所示)[21]对监测数据进行拟合,结果如表4所示.

表4 TZSG-4标段K547+763处台背回填段沉降监测数据拟合结果Tab.4 Fitting results of settlement monitoring data of abutment backfill section at K547 + 763 of TZSG-4 bid section

Y=Y0+AeR0X

(4)

式中:Y为拟合得到的预估沉降,cm;X为沉降发展时间,d;Y0、A、R0为拟合参数.

由表4可知,R2均大于0.97,回归性良好,拟合结果如图14所示.由图14可知,随着时间的增加,台背回填段路基沉降逐渐增加,约 40 d 以后逐渐趋于稳定,在新台背回填段与常规路基之间沉降相比常规路基远端沉降减小了38.9%,可有效减小台背回填段不均匀沉降.

图14 现场监测与数值计算值对比曲线Fig.14 Comparison curve of field monitoring and numerical calculation values

4 结 论

1)未掺水泥的水稳铣刨料CBR为157%,承载能力良好;水稳铣刨料最佳含水量比普通水稳碎石高约0.6%~2.0%,最大干密度比普通水泥稳定碎石略低;掺加水泥后再生水稳铣刨料无侧限抗压强度及劈裂强度增加显著,建议水泥掺量不宜小于2%.

2)随着水泥掺量的增加,再生水稳铣刨料干缩系数变大,稳定性变差,再生水稳铣刨料与常规水稳碎石相比,干缩系数大,抗裂性能差,建议水泥掺量应小于等于3%;掺加2%水泥的再生水稳铣刨料抗压回弹模量为 2 677 MPa,作为台背回填材料承载能力优异.

3)冻融循环作用下再生水稳铣刨料抗压强度逐渐降低,质量损失逐渐增大,试件内部和外部的裂缝不断增大并逐渐相互连接,试件表面集料开始脱落,总体上再生铣刨料具有较好的抗冻能力,满足台背回填段路用性能要求.

4)微观上,增加水泥掺量时再生水稳铣刨料孔隙逐渐被水泥砂浆填充,孔隙明显减少,强度增加;冻融循环作用下试件表面水泥砂浆脱落,变得光滑,导致孔隙数量增多、尺寸变大、孔隙趋近于椭圆形或者圆形,形状变得更加规则,但分布更加无序,冻融后期出现裂缝,强度降低.