地铁车内噪声与钢轨短波波磨关系研究

张英杰,杨新文,汤兆年

(1.同济大学 上海市轨道交通结构耐久与系统安全重点实验室,上海 201804;2.同济大学 道路与交通工程教育部重点实验室,上海 201804)

在国家“十四五”规划和2035年远景目标纲要的指导下,城市轨道交通运营里程不断增多。随着人民生活水平的不断提高,车内噪声问题已经严重影响了乘客的乘坐舒适性,成为各城市轨道交通运营部门亟待解决的问题。在国际上,噪声已经被列为七大环境公害之一,针对轨道交通噪声辐射规律、产生原因、传播途径与控制方法以及对人体的危害等研究也已经展开。

目前我国地铁的运营速度通常在30~110 km/h,在这一速度区段内,车厢内的噪声来源主要为轮轨噪声[1]。轮轨噪声主要是由于轮轨相互作用产生高频振动引起的,轮轨表面粗糙度是引起地铁车内噪声异常的重要原因。由于地铁运行密度较大、线路条件比较复杂、列车频繁启动及制动等实际状况,使得各城市的地铁线路内均出现了严重的钢轨波浪形磨耗(简称“钢轨波磨”)。钢轨波磨是钢轨轨顶沿纵向表面出现的具有周期性和波浪形特征的不平顺现象。针对地铁中钢轨波磨的状态和车内噪声辐射问题,国内外学者做了大量的研究。刘维宁 等[2]针对北京地铁的波磨现象进行了调查研究,发现车内280~400 Hz的异常噪声主要是由于钢轨波磨引起的。Zhao et al.[3]研究发现,通过打磨钢轨可以使地铁车内噪声(A计权声压级)降低3~4 dB。陈迅 等[4]发现车内噪声的显著频率与波磨通过频率一致。张凯轩 等[5]通过钢轨打磨前后的对比,发现打磨后轮轨噪声显著频段幅值明显降低。陈卓[6]通过现场测试分析,发现波长为25.6~51.2 mm的波磨是地铁车内噪声超标的主要原因。郭建强 等[7]对地铁司机室内的噪声进行了测量,发现了3个司机室车内噪声显著的频率为295 Hz、359 Hz以及441 Hz,并通过仿真分析得出,随着钢轨粗糙度幅值的增加,司机室车内噪声也随之增加。

地铁车内噪声与钢轨波磨之间的关系研究也取得了一些收获,但各城市的轨道结构和车辆运营条件均不同,导致地铁车内噪声与钢轨波磨的关系很难获得共性结论,因此非常有必要进行研究。本文将针对某既有运营地铁线路,进行钢轨波磨与运营车辆车内噪声的测试和理论仿真分析,通过频谱分析其二者之间的关系,为城市轨道交通减振降噪和工务养护管理提供理论参考。

1 试验方法

选取上海某既有运营地铁线路,分别对其钢轨波磨情况和运营时的车内噪声进行测量。图1所示为维护天窗期内对钢轨波磨进行测试,利用CAT4波磨小车进行测量,该小车测试精度为1 m 500个点,机械接触式采集。

对车内噪声的测试选择在日常列车的运营过程中。根据GB 14892—2006《城市轨道交通列车噪声限值和测量方法》5.6.2规定[8],在客室内测量时,传声器应置于客室纵轴中部,距地板高度1.2 m的位置。因此分别在车头、车尾的车厢规定位置处布设了噪声测量装置,图2展示了车内噪声测点布置情况。测试装置采用INV3800系列手持声学测试仪。

图1 钢轨波磨测试现场图

图2 车内噪声测点布置示意图

考虑到实际运营过程中,列车启动阶段和制动阶段的主要噪声源并非轮轨噪声。相关研究表明,当列车速度超过35 km/h时,车内噪声的主要来源为轮轨噪声[9];而波磨测试区段均在区间中段。因此,车内噪声测试在列车运行速度达到50 km/h以上时进行。图3为列车运营时车内噪声现场测试图。

图3 列车运营时车内噪声现场测试图

2 测试数据处理

2.1 钢轨波磨测试数据处理

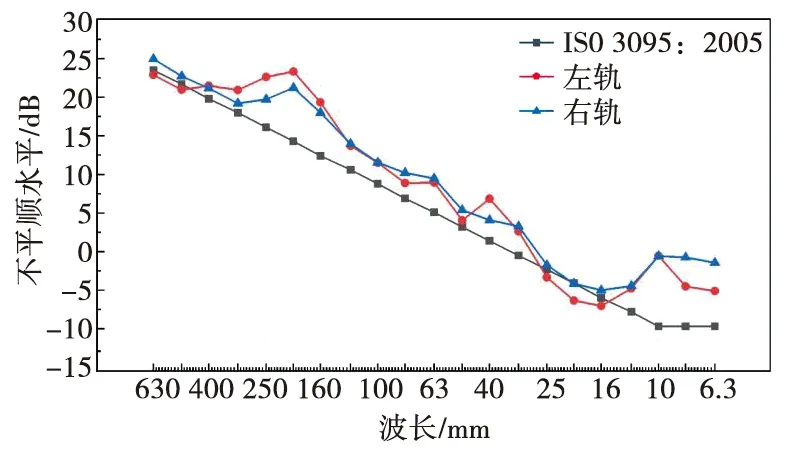

轨面短波不平顺测试数据在里程域(时域)上具有随机性,通过频域分析可以更直观地表现其特征。因此,将测试的钢轨波磨里程域数据进行水平谱(粗糙度谱)转换,并采用1/3倍频程来表现。根据测试区间内钢轨短波不平顺水平谱,引入钢轨短波不平顺水平谱标准(ISO 3095:2005《铁路应用 声学 轨道车辆发出的噪声测量》)作为参考的标准。如果测试钢轨短波不平顺水平谱曲线在标准线下方,则认为该波长段的不平顺幅值低于ISO 3095:2005标准的幅值,线路钢轨状态良好;反之则认为超过ISO 3095:2005标准的幅值,线路钢轨状态恶劣。

2.2 车内噪声测试数据处理

通过测试得到噪声的时域曲线和波形,噪声信号在时域上是离散的,但在频域上则是周期的,因此通过离散傅里叶变换将噪声的时域数据转换为频域数据,进而绘制出噪声频谱图进行频谱分析。在进行车内噪声动态测试之前,先测试列车在静止条件下的车内背景噪声,而后对各测试区间分别进行车内噪声测试。针对地铁车内噪声来源多样的问题,本文结合噪声叠加原理,考虑到车内噪声来源复杂,难以达到同方向、同频率、相位差恒定的干涉条件。因此认为车内噪声均不相干。根据声压级计算公式以及噪声叠加原理,可得到下列计算公式:

Lp1=10lg(100.1Lp-100.1Lp2)

(1)

式中:Lp1——轮轨噪声;

Lp2——车内其他来源噪声;

Lp——车内总声压级。

下面结合式(1)对车内所测噪声数据进行除杂处理。

3 测试结果分析

3.1 钢轨波磨测试分析

对轨面短波不平顺测试数据进行2.1节中所述处理,得到各区段钢轨表面粗糙度1/3倍频程波长谱。引入ISO 3095:2005钢轨短波不平顺水平谱标准,本文选取其中2个区段进行分析说明。

图4为区段1钢轨表面粗糙度1/3倍频程波长谱。由图4可知,该区段左轨具有严重的波磨现象,主要在波长31.5 mm和10 mm处出现峰值。而右轨的波磨程度则较轻,仅在波长为10 mm处出现峰值。结合现场调查分析,波长为10 mm的峰值是由于钢轨接头所引起[11],因此该区段主要的波磨波长为31.5 mm左右。图5为区段2钢轨表面粗糙度1/3倍频程波长谱。由图5可知,该区段左右轨均有较为严重的波磨现象,且左轨更加严重。主要的峰值出现在波长为200 mm、40 mm和10 mm附近。同样,波长为10 mm的峰值是由钢轨接头引起。故该区段主要的波磨波长为200 mm和40 mm左右。

图4 区段1钢轨表面粗糙度1/3倍频程波长谱

图5 区段2钢轨表面粗糙度1/3倍频程波长谱

按照同样的处理方法,对其他所测各区段的数据进行分析,统计其波长谱峰值处对应的波长,表1统计了各测试区段钢轨粗糙度特征波长。

表1 各测试区段钢轨粗糙度特征波长 mm

由表1可知,测试线路各区段均普遍出现了较为严重的波磨现象,而特征波长主要集中在3个范围内,分别为:160~200 mm、30~50 mm和10 mm左右。

3.2 车内噪声测试分析

图6为区段1车内噪声测试结果,根据GB 14892—2006标准中规定的83 dB车内噪声限值,由图6可见,除加速和制动阶段,由于列车速度较慢导致车内噪声较低外,大部分运行时间内车内噪声均远超过了噪声限值。

图6 区段1车内噪声测试结果

根据2.2节中所述噪声数据处理方法,对噪声的时域信号进行傅里叶变换,转化为频域信号,再按公式(1)对各频段的噪声进行除杂处理,得到噪声的频谱图。图7为区段1车内噪声1/3倍频程频谱图。

图7 区段1车内噪声1/3倍频程频谱图

由图7可见,车内噪声在100 Hz以下的频段内无太大差异;在2 000 Hz以上的频段内,运营中和到站后趋势基本一致;在100~2 000 Hz的频段内,运营中的车内噪声具备一定的特征,尤以800 Hz前后最为显著。

按照同样的处理方法对所测各区段噪声数据进行分析。表2给出了各测试区段车内噪声显著频率。

表2 各测试区段车内噪声显著频率 Hz

由表2可以看出,测试线路各区段的车内噪声显著频率普遍在400~800 Hz。

3.3 车内噪声异常原因分析

由3.1节和3.2节的分析可知,该线路波磨的特征波长主要集中在3个区段。其中,10 mm波长已被证明为钢轨接头导致,不会对车内噪声产生太大影响。因此,引起车内噪声异常的特征波长为30~50 mm或160~200 mm。根据公式λ=v/f,结合地铁实际运营速度,可初步断定波长为30~50 mm的波磨是引起地铁车内噪声异常的主要原因。

为验证上述结论,本文利用WRNOISE轮轨噪声预测分析软件进行仿真测试。该软件是我国自主开发的主要用于轮轨滚动噪声预测的软件,其有效性经过了大量现场试验结果验证,完全可以用来分析本文钢轨波磨引起的轮轨噪声。WRNOISE轮轨噪声预测分析软件通过输入轮轨粗糙度和所需分析的运行车速等条件,即可得出频域轮轨相互作用力、车轮与钢轨声功率以及ISO 3095:2005标准中规定场点的声压值1/3倍频曲线与A计权声压级。针对本文现场测试条件,将测得的区段1实际钢轨波磨情况输入仿真软件,近似认为车轮光滑,定义地铁运行速度为80 km/h,计算得到了距离轮轨接触点横向7.5 m、高1.2 m处(M1点)噪声特征情况(图8)。

图8 WRNOISE轮轨噪声预测分析软件

由图8可知,WRNOISE轮轨噪声预测分析软件得到的特征频率与实际测试所得的显著频率基本一致,证明该软件具备一定的准确性和参考价值。

为进一步验证引起车内噪声异常的波磨波长范围,本文分别设置了无特征波长(ISO 3095:2005标准值)、只有30~50 mm特征波长和只有160~200 mm特征波长的3种轨道粗糙度情况,在其他条件完全相同的情况下,应用WRNOISE轮轨噪声预测分析软件依次进行计算,对所得A计权声压级进行比较。计算结果如图9所示。

图9 WRNOISE轮轨噪声预测分析软件计算结果对比

由图9可知,在只有160~200 mm特征波长的轨道上的A计权声压级与无特征波长轨道只差0.03 dB,而只有30~50 mm特征波长的A计权声压级超过其他两组5 dB。可见,30~50 mm波长对轮轨噪声的影响远远大于160~200 mm。因此,造成地铁车内噪声异常的钢轨波磨波长主要集中在30~50 mm。

3.4 短波波磨水平与车内噪声水平关系探究

前面已经证明30~50 mm波长的波磨会引起车内噪声的异常,且该波长范围内的波磨波幅越大,车内噪声越大。为进一步确定二者关系,利用等效连续A声级作为衡量车内噪声水平的依据;以各区段30~50 mm范围内的显著波长作为衡量对象,以其超过ISO 3095:2005标准的值为该区段短波长波磨水平。

等效连续A声级(下文用“Leq”代表),即采用声能在同一时间段内平均的方法来求得该等效声级。A计权声压级反映了噪声的客观强度与频率这2个因素在人主观上引起的感受,A计权声压级越高,噪声引起的危害越大。Leq计算公式如下:

(2)

式中:LPA——某时刻t的瞬时噪声A计权声压级,dB;

t——时间,s。

根据上述方法对各区段短波波磨水平和车内噪声水平进行计算,利用最小二乘法进行两者的关系拟合,得到二者的对应关系,如图10所示。

图10 短波波磨水平与车内噪声水平关系曲线

拟合关系式为:

Leq=77.131 2e0.010 4x

(3)

式中:x——短波波磨水平,dB。

4 钢轨短波波磨打磨限值研究

根据前文的研究发现,30~50 mm波长是造成地铁车内噪声异常的主要原因。因此,抑制该波长范围内波磨的发展是控制车内噪声的直接方法[10]。目前钢轨打磨是减缓钢轨波磨最普遍的措施。但由于钢轨打磨工作量大、效率不高,地铁公司的人力物力有限,不能及时地对钢轨进行打磨。而且,频繁地打磨钢轨会大大降低钢轨寿命,增大运营成本。同时,现行工务管理制度没有对钢轨打磨限值做出明确规定,因此制定一套合理的钢轨打磨限值标准是非常有必要的。

在ISO 3095:2005标准中,超过不平顺水平标准值6 dB则建议打磨,如图11所示[12]。在GB 14892—2006标准中规定,地铁车厢内噪声限值为83 dB,由于标准中的噪声限值是在车厢内人员小于4人的情况下测定,而在实际运营期内测试,需考虑乘车人员对噪声声压级的影响,因此将噪声限值适当提高1~2 dB。

综上,对30~50 mm短波波磨的打磨限值制定为:

(1) 当车内噪声小于85 dB时,不平顺水平超过标准值的量小于6 dB,钢轨无需打磨;

(2) 当车内噪声小于85 dB时,不平顺水平超过标准值的量大于6 dB小于9 dB,钢轨建议打磨;

(3) 当车内噪声大于85 dB时,不平顺水平超过标准值的量大于9 dB,钢轨需尽快打磨。

以上制定的打磨限值是在地铁运营期间进行测试时的参照标准。若在空车情况下测试,需对上述噪声标准适当降低,可参考GB 14892—2006标准。

图11 ISO 3095:2005标准钢轨波磨限值

5 结论

本文对某线路不同区段的钢轨波磨情况、运营期间的车内噪声情况进行了现场实测分析,经过测试数据处理得到了钢轨表面粗糙度的1/3倍频程波长谱、车内噪声的1/3倍频程频谱和等效连续A声级。通过对比钢轨短波波磨与车内噪声的特性,得到了钢轨短波波磨对车内噪声的影响水平,并得出了如下结论:

(1) 该线路钢轨在波长30~50 mm和160~200 mm范围内的波磨普遍较为严重,大部分区段均超过了ISO 3095:2005标准的限值要求。该线路运营期间的车内噪声也普遍超过了我国规定的限值(83 dB),且噪声的显著频率为400~800 Hz,尤以630 Hz和800 Hz最为突出。

(2) 波长为30~50 mm的钢轨短波波磨是引起车内噪声异常的主要原因,故而控制短波波磨的发展是降低车内噪声的重要途径。结合测试和仿真结果,得出了钢轨短波波磨水平与车内噪声的等效连续A声级具有指数型对应关系。

(3) 针对钢轨短波波磨对车内噪声的影响,提出了30~50 mm短波波磨打磨限值,当不平顺水平超过ISO 3095:2005标准值的量小于6 dB时无需打磨;大于6 dB小于9 dB时建议打磨;超过9 dB时应尽快打磨。