F1 轧机刚度稳定性的提升

陈高林

保持牌坊刚度的稳定,对热带钢轧制精度的影响极大[1~2],用户对此都有严格要求,对新制牌坊的窗口都要进行预处理。但对于已经产生缺陷的且仍然在线服役的老旧牌坊,目前国内没有成熟的技术可供参考。在2016 年,梅钢引进牌坊刚度控制技术[3~5],即通过控制牌坊两侧窗口的形位公差、窗口与轧辊轴承箱的间隙、摇摆板的技术状况等来改善轧机的刚度;要求在轧辊正转时,牌坊两侧刚度的差值与两侧刚度平均值的比值(简称:牌坊两侧刚度差) 小于5%,在轧辊正、反转两种情况下,传动侧牌坊刚度的差值与传动侧刚度平均值的比值(简称:牌坊正反转刚度差)小于5%,在之后的三年里成功将F1-F6 轧机的两侧刚度差及F2-F6 的正反转刚度差控制在5%以内。但F1 轧机的正反转刚度差始终极不稳定,有时仅能维持几个小时;2021 年开始,其余轧机的刚度也相继恶化。为提升精轧机组的精度,满足生产要求,经过讨论,决定以技术状况最为恶劣的F1 轧机为研究对象,分析影响牌坊刚度的主要原因。

1 设备简介

1.1 设备的结构与功能

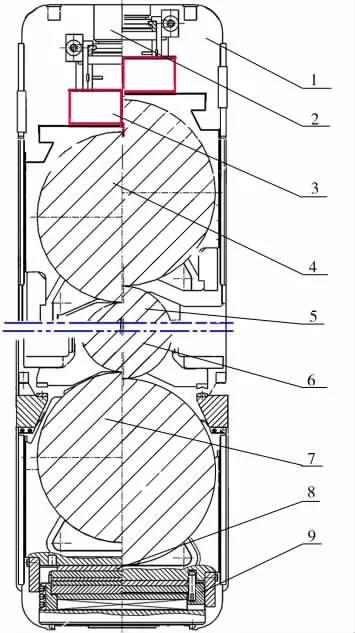

该精轧机组垂直系结构中影响轧机刚度的设备有轧机牌坊窗口,上、下支撑辊组(含摇摆板),上、下工作辊组,AGC 油缸,换辊框架等(见图1)。

图1 精轧机组的垂直系结构

上述设备主要负责提供稳定的工作辊辊缝与轧机刚度,保证带钢厚度的轧制精度。显然,影响轧机牌坊刚度的主因是辊系垂直系、水平系的间隙及牌坊的形位公差[6]。因此,有必要具体分析各部件的实际使用状况。

1.2 F1 刚度提升的瓶颈

笔者统计2019 年01 月到10 月的F1 轧机正反转刚度差后,发现该轧机正反转刚度差稳定在10%±2%范围内,远超5%的技术要求。考虑到与刚度相关的上、下支撑辊组(含摇摆板),上、下工作辊组,AGC 油缸,弯辊装置属于定期更换件,对此多次整体更换相关部件,但F1 刚度均无改善。

在利用引进的“牌坊刚度控制技术”调整F1牌坊间隙中,不但没有解决正反转的刚度超差问题,还使F1 轧机两侧刚度差达14%,牌坊窗口的对称性被破坏,带钢轧破甩尾率高达1.0%。

2020 年以后,采取更新换辊框架、牌坊底衬板等措施,F1 牌坊的刚度仅能够维持几天。在此期间,发现牌坊底衬板有长达60 mm 的压痕,远大于≤40 mm 的标准要求,下支撑辊摇摆板则极易开裂。

显然,根据2016 年的“牌坊刚度控制技术”制定的间隙调整方案及衬板硬度设置方案等并不能解决F1 轧机的刚度问题,需要找出影响轧机刚度的决定因素,采取针对性措施加以解决。

2 问题与处治方案

在控制水平系间隙,更换垂直系的丝杆、AGC油缸后,F1 的刚度仍然异常。故本次研究的重点是垂直系的摇摆板、换辊框架、牌坊底衬板的质量及其相互之间的接触副是否存在缺陷。并采取先易后难的方案,逐步探寻刚度异常的主因。

2.1 “摇摆板容易开裂”的成因与控制

(1) 摇摆板开裂原因分析

梅钢1422 mm 生产线的精轧摇摆板在使用中多次开裂(见图2)。

图2 摇摆板安装图

检查轴承箱与摇摆板的安装面发现轴承箱底面有约宽30~50 mm、深6~10 mm 的深腐蚀坑5 处,有深度为2~3 mm 的剥落面,约占轴承箱底与摇摆板安装面的20%。轴承箱底面与摇摆板的缝隙δ,按照规范要求“用厚0.03 mm 塞尺检查,插入深度小于5 mm”[7~8],但实际检查结果厚2 mm 塞尺检查插入深度达40 mm。

显然,轴承箱底面的腐蚀是造成摇摆板断裂的主因。

(2) 摇摆板对刚度的影响及处治方案

通过分析摇摆板断裂原因,在其他条件不变的前提下,保持原深腐蚀坑底面不变;0.5mm 平面度的底面的深腐蚀坑进行填充、打磨;0.05mm 平面度的底面堆焊后精铣,对经过上述三种方法处理后的轴承箱分别进行牌坊刚度测试(见表1)。

表1 轴承箱底面在不同平面度下正反转刚度检测数据 (%)

数据表明,轴承箱底面与摇摆板贴合状况的改进对牌坊刚度的改善有一定影响,但不是决定性的因素。

考察轴承箱底面改进对摇摆板断裂的影响,由于上机时间较短,故以摇摆板使用3 个月的变形量为考察指标(见表2)。

数据表明,轴承箱底面的平面度对摇摆板的变形有决定性的影响。

(3) 控制效果

根据表1、表2 的实验数据,通过将“轴承箱底面的平面度控制在0.05 mm,粗糙度控制在3.2 μm”,保证轴承箱底-摇摆板结合面接触率大于95%,0.03 mm 塞尺检查轴承箱底-摇摆板的缝隙,插入深度小于5 mm 的技术要求,摇摆板的使用寿命由3 个月延长到1 年,取得良好效果。

2.2 换辊框架的设计及优化

维修所有轴承箱底面,将平面度控制在0.05 mm,粗糙度控制在3.2 μm 的基础上,对换辊框架进行分析与测试。

(1) “牌坊刚度控制技术”的缺点

原有“牌坊刚度控制技术”主要集中在对牌坊间隙、窗口底衬板标高差、安装密实度,以及摇摆板的控制上[9~10]。这些措施对改善F1 的正反转刚度差没有效果,而且F1 换辊框架的使用寿命也较短,显然还有其他影响牌坊刚度的因素。笔者决定提高换辊框架的硬度与强度,以找出影响因素。

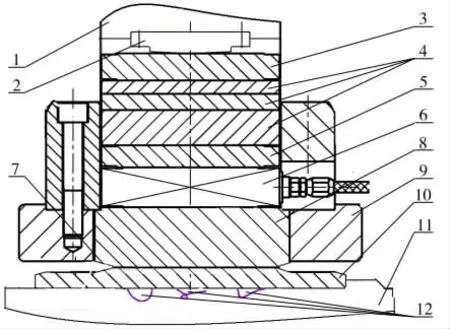

(2) 换辊框架设计

原换辊框架与牌坊刚度相关的部件是测压头接触副。测压头接触副由换辊框架的铜衬板与牌坊窗口底衬板接触组成滑动副(见图3)。窗口底部的衬板为复合衬板,其硬度、耐磨性均远高于换辊框架上的铜衬板。笔者决定将换辊框架的框臼部分镂空,去除铜衬板、增厚均压板,均压板的硬度与窗口底部衬板相同(HRC 58±2),由均压板和底部衬板组成新的测压头接触副(见图4)。显然新的测压头接触副垂直系的间隙层次减少。

图3 原设计的测压头接触副

图4 改进的测压头接触副

(3) 改进效果

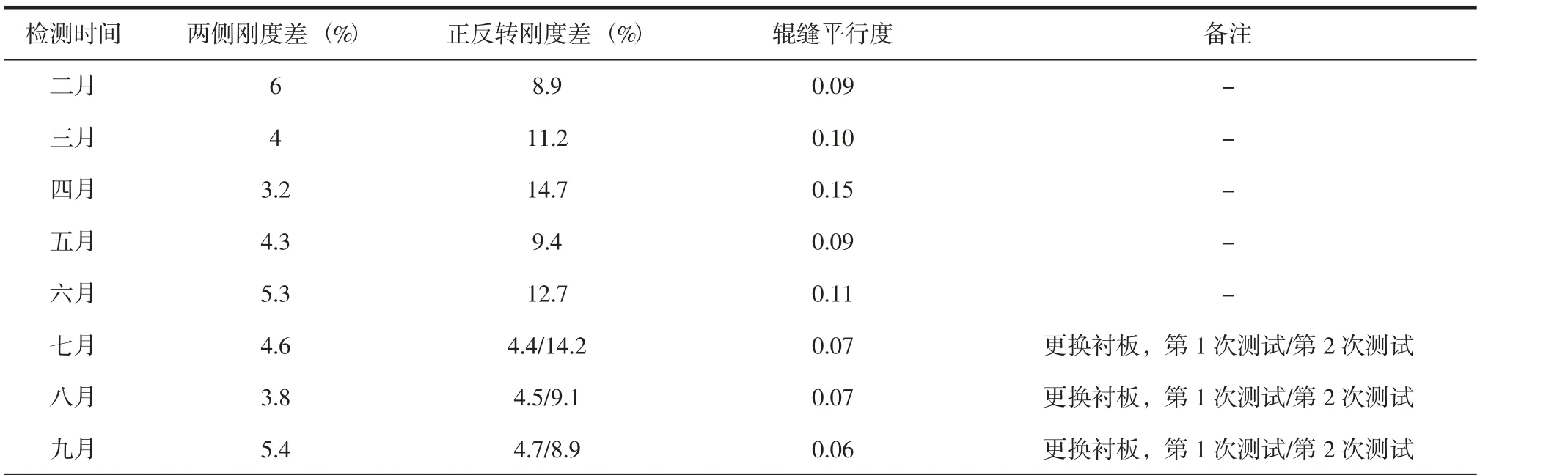

在2021 年二月至九月间,测试F1 轧机新测压头接触副,正反转刚度差下降到5%以下,笔者将测量数据与2020 年的数据相比较(见表3~4)。

表3 2020 年旧测压头的刚度测试

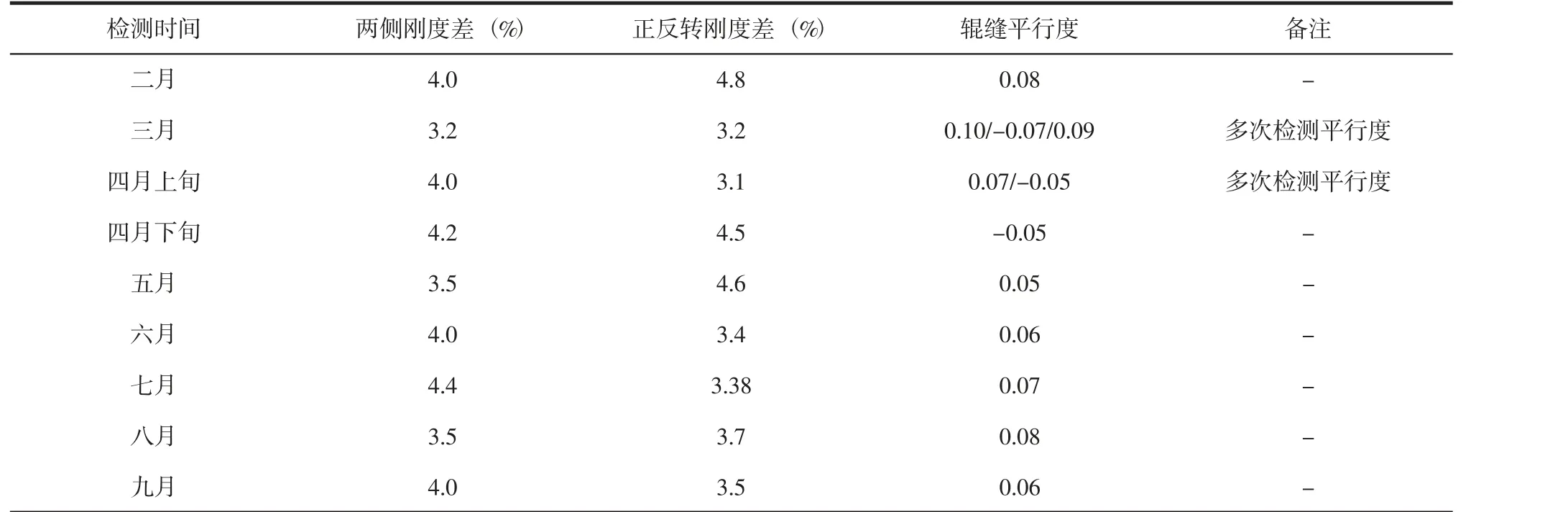

比较后发现,截止到2021 年9 月,F1 轧机连续8 个月正反转刚度差小于4%,两侧刚度差小于5%。但在2021 年4 月上旬以前,在每次换辊后(4h/次),F1 工作辊的平行度都会发生正、负飘移,且随机分布。

表4 2021 年新测压头的刚度测试

显然,新测压头接触副能够消除牌坊刚度的问题,但辊缝平行度变差。分析后笔者认为影响牌坊刚度的关键因素应该是由牌坊窗口底板与窗口底衬板组成的接触副。

2.3 窗口底板腐蚀的影响与处治

在控制好轴承箱底面,以及新品测压头接触副的基础上,笔者对窗口底板进行分析与测试。

(1) 窗口底板腐蚀对刚度的影响

跟踪新测压头接触副的使用状况发现:工作辊的平行度存在漂移现象,牌坊的底衬板上有严重压痕,压深与接触长度没有关系。拆除底衬板后,发现牌坊窗口底板腐蚀严重,某些腐蚀深达6 mm,而且腐蚀深度与底衬板的压痕正相关。

笔者认为,在F1 轧机窗口底板被腐蚀后,原窗口底衬板因失去轧机底板的有效支撑而刚度变弱,又因窗口底衬板的硬度大于测压头接触副铜衬板,故外观检查只能看到窗口底衬板与铜衬板的异常压痕。当窗口底衬板硬度与新测压头的硬垫块相当时,底衬板发生微小变形,使牌坊窗口底板能够有效支撑底衬板,轧机刚度差得到控制。但也导致底衬板表面受损,引起工作辊平行度的漂移。

(2) 处治方案与效果

为验证上述分析,笔者填充窗口底板腐蚀坑,窗口底衬板加厚6 mm,在增加强度的同时调整换辊小车内部的调整垫,以确保轧制线高度不变。改进后测试得到2021 年4 月下旬后的数据。根据该数据笔者最终确认,F1 牌坊底板的腐蚀是造成该轧线轧机刚度恶化的主因。

基于上述研究成果,在2021 年10 月,笔者在线铣削修复F1 轧机牌坊底板,修复后轧机两侧刚度差和正反转刚度差均小于5%,而且工作辊平行度稳定在0.05,保证带钢轧制质量。

3 结 语

通过对F1 的刚度稳定性的研究,笔者发现,轴承箱摇摆板安装面的腐蚀、换辊框架内部间隙的层次、牌坊底衬板安装面(窗口底板) 的腐蚀等,都对F1 轧机的刚度有一定影响。其中,牌坊底衬板安装面,即窗口底板的腐蚀是造成F1 正反转刚度差超标,以及辊缝平行度波动的主因。在此基础上,笔者检查其余六台轧机的窗口底板,发现都存在程度不同的腐蚀坑,故在2021 年的11 月,对所有轧机的底板进行修复,轧机刚度得以恢复。本次攻关填补轧机刚度管理在底板维护方面的空白,提升轧机刚度的稳定性。