热轧支承辊边部剥落失效分析

郭 峰 ,韩笑宇

边部剥落是热轧支承辊的主要失效形式,占热轧支承辊失效的50%以上。热轧机(包括连轧机及中宽厚板) 一般为四辊轧机,支承辊在轧制过程中承受着巨大的交变弯曲应力和扭矩,并伴随有剧烈的冲击和震动,支承辊工作表面温度可达几十至上百度,工况条件较为恶劣。近年来,随着钢铁产能的不断释放,支承辊单周期过钢量不断提升,支承辊剥落事故发生的频率也随之增加,为钢铁企业的正常生产带来诸多困扰。

本文通过对国内某钢企热轧支承辊剥落事故的探究,旨在形成一套热轧支承辊边部剥落规范分析流程,并对剥落原因进行概括总结,同时结合实际生产提出处理建议、预防与改进措施,对现场工作人员处理类似失效事故具有重要的指导作用。

1 典型失效案例简介

边部剥落是热轧支承辊失效的主要形式,一般始发于支承辊辊身边部300~500 mm 以内,剥落层沿辊身周向呈连续或断续分布;或以上述位置作为初始裂纹源在辊身内部周向扩展,造成辊身大面积剥落(见图1)。在典型失效案例中,表现为边部大面积掉肉(见图1(a)),且边部残留部分仍然可见前期小剥落坑(见图1(c)),以及辊身整体大面积剥落(见图1(b),(d))。

图1 热轧支承辊边部剥落典型案例现场

2 典型失效分析流程

鉴于热轧支承辊大面积剥落失效往往会造成支承辊提早报废,所以精准分析原因所在,判定质量责任、处理事故及采取预防措施意义重大。本文以某支承辊典型失效分析流程为范例,为类似事故的标准化分析处理提供指导。

2.1 宏观现场勘查

现场宏观勘查是处理所有零件失效问题必不可少的首要步骤,根据相关文献资料,热轧支承辊典型剥落都伴随着疲劳裂纹的萌生及扩展,故类似“海滩”状疲劳扩展痕迹是宏观现场勘查的主要对象。此外,剥落的形貌、位置、尺寸等也是现场勘查的重要关注点。

国内某厂热轧支承辊大面积剥落导致早期失效现场勘查如下:该支承辊辊身大面积剥落,几乎遍布整个辊身轴向所有区域。距辊身非字端操作侧方向450 mm 处可见明显的“海滩”状疲劳裂纹扩展轨迹,通道宽120 mm(见图2)。

2.2 超声波探伤

宏观勘查仅能辨别肉眼可见的缺陷形貌、尺寸等信息,对于未剥落的辊身部位应辅助以超声波探伤,掌握失效支承辊整体缺陷情况。

将上述失效支承辊辊身旋转一周详细探伤,发现疲劳扩展通道由距辊身端面250 mm、距辊面30 mm 深起周向螺旋扩展一周至70 mm 深,直至图2中可见的疲劳扩展通道(见图3)。

图2 热轧支承辊大面积剥落现场勘查

图3 超声波探伤定位疲劳扩展通道

该疲劳扩展通道由表面部位至30 mm 深处的辊面已剥落,表面裂纹源已随大面积剥落一起掉落,但“海滩”状扩展痕迹及方向清晰可见(见图4)。经测量,表面裂纹源发生在距辊身边部200 mm 范围内。在此范围内,沿裂纹源周向500 mm未剥落部位可见聚集性小剥落坑,进一步证明辊身边部缺陷频发的事实,而此聚集性小剥落坑即为本次大面积剥落裂纹源的早期缺陷形态。

图4 疲劳扩展通道由表面至30 mm 深部位详细形貌

2.3 使用记录查询

在掌握失效支承辊缺陷情况的基础上,还需了解支承辊的使用数据,对缺陷形成原因进行初步判定。

该支承辊近五次上机正常时间均在两周左右,每次上机磨损量2 mm 以内,尽管粗轧机轧制吨位高于精轧机,但并未显著增加支承辊的在机磨损量,可以认为支承辊在机磨损及轧制吨位均在正常范围内。连轧机支承辊正常下机磨削量多控制在2~3 mm,而该支承辊每次下机磨削量明显偏大。尤其第三次仅上机7 天,下机磨削却超过10 mm,由此推测支承辊使用状态不佳,由于在机磨损局部产生裂纹、压痕、小剥落坑等辊面缺陷,为去除缺陷,故下机磨削量较大(见表1)。

表1 失效支承辊近五次使用数据

综上,笔者根据该支承辊失效表现出的疲劳裂纹扩展特性及使用记录中磨削量的异常表现,初步判断该支承辊大面积剥落失效的原因是辊身边部在轧制过程中由于应力集中产生早期裂纹、小剥落坑等缺陷,这些缺陷在下机磨削时未除净,而是作为疲劳裂纹源逐步向深处周向扩展,超过材料强度后辊面大面积脱落。

2.4 分析验证

经确认该支承辊未发生过任何轧制事故,涡流历史缺陷信号也未发现任何异常。为了验证在距辊身端部200 mm 内是否存在应力集中现象,笔者分析各机架轧辊辊型及串辊情况:

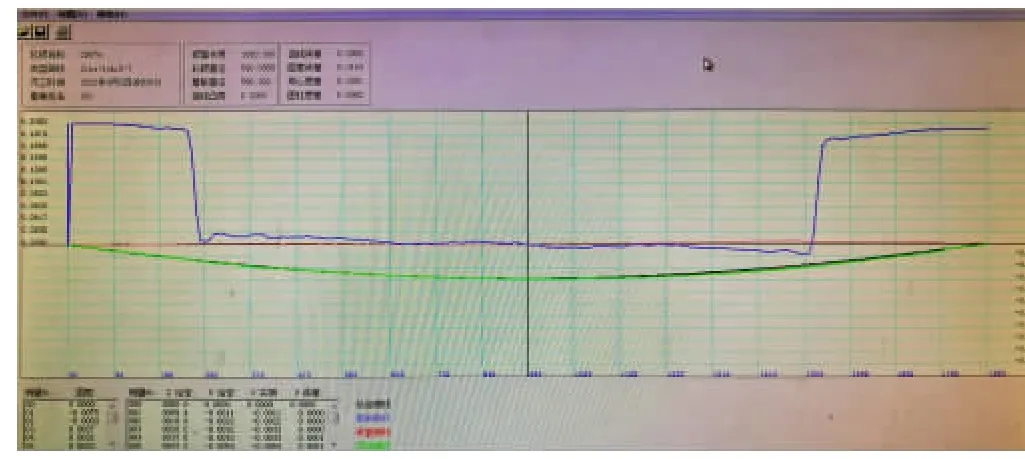

该热连轧机的工作辊均为凹辊辊型,辊身长度1 880 mm,F1~F7 工作辊均为正弦曲线(见图5);F8 为CVC 曲线(见图6)。图中平滑曲线为工作辊磨后辊型;有明显台阶的不平滑曲线为工作辊磨前辊型。可以发现,工作辊在每个轧制周期下机时,由于中间部位在机磨损而形成两端280 mm 范围内的高点,半径落差可达0.2 mm。

图5 正弦曲线工作辊辊型

图6 CVC 曲线工作辊辊型

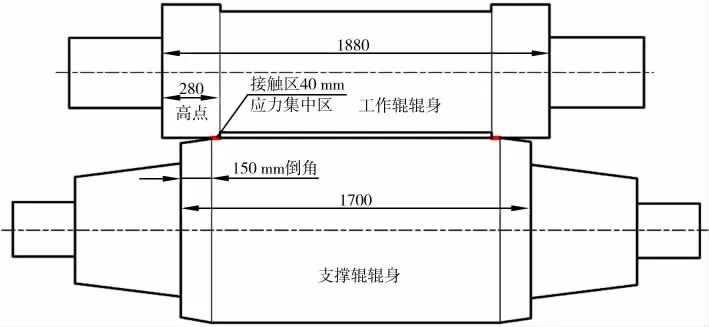

该支承辊辊身长1 700 mm,两端各有150 mm长、深1.1 mm 的倒角,其余部位为平辊,辊系工作时无串辊。由此,在轧制过程中,随着在机损耗,工作辊两端280 mm 范围内产生半径方向0.2 mm 高点,在无串辊的情况下,支承辊两端倒角150 mm 长略显不足,即与支承辊辊面有280-150-90=40 mm 长的接触区(见图7),必然形成应力集中,加之整体轧制量偏大,疲劳硬化层逐渐累积,便在此部位形成了早期疲劳裂纹或小剥落(现场其他事故辊仍然可见),其作为裂纹源在轧制过程中持续向辊身径向深处和周向扩展,最终导致大面积剥落事故的发生。

图7 轧制过程中工作辊与支承辊辊面接触情况示意图

2.5 小结

本案例中工作辊与支承辊边部接触部位,随着在机轧制磨损,会在支承辊辊身端面200 mm 左右形成应力峰值,在周期性轧制力的循环作用下,形成疲劳硬化,疲劳硬化层逐渐累积,导致早期小剥落的产生,并作为疲劳裂纹源在轧制过程中向深处周向扩展,最终导致大面积剥落事故。

3 预防与改进措施

(1) 建立良好的下机维护磨削制度,完善支承辊检测手段,包括超声波探伤及硬度检测,一旦发现硬度偏高的现象,应加磨疲劳硬化层使辊身硬度降至技术要求的合理水平。

(2) 支承辊使用过程中一旦发现表面损伤应立即下机维护,去除表面缺陷,上机前应经过详细表面波探伤或磁粉检测等手段确保缺陷完全除净,否则带伤使用缺陷极有可能持续扩展,造成支承辊的提早报废。

(3) 可根据板宽规格调整支承辊辊身两端倒角长度,或设计卸应力型倒角,减少与工作辊接触带来的辊身边部应力集中。

(4) 适当控制单周期轧制量有助于发现并及时处理早期剥落,避免大面积剥落失效的产生。例如某钢厂1780 mm 不锈钢热轧控制制度,单周期过钢量不超过20 万t,对应轧制公里数不超过5 000 km。

4 结 语

(1) 以国内某热轧支承辊大面积剥落事故为例,分析确定热轧支承辊剥落事故原因是辊身边部应力集中导致的疲劳裂纹扩展。

(2) 通过建立良好的下机维护磨削制度,上机前确保缺陷完全除净;合理设计辊身倒角尺寸,适当控制轧制量,可有效预防热轧支承辊辊身剥落事故的发生。

(3) 本文分析流程具有典型代表性,可为类似生产事故的规范化处理提供技术指导。