致密储能:基于石墨烯的方法学和应用实例

韩俊伟,肖 菁,陶 莹,孔德斌,吕 伟,杨全红,5,6

(1天津大学化工学院,天津300072;2清华大学深圳国际研究生院,广东 深圳518055;3物质绿色创造与制造海河实验室,天津300192;4中国石油大学(华东)新能源学院,山东 青岛266580;5天津大学-新加坡国立大学福州联合学院,福建 福州350207;6天目湖先进储能技术研究院,江苏 溧阳213300)

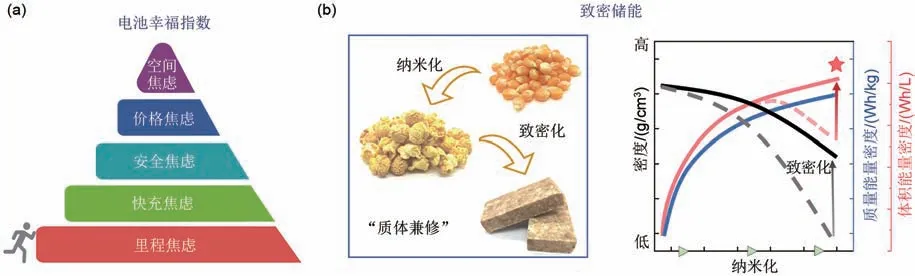

发展高性能储能器件是构建清洁能源互联网,实现我国2030年碳达峰、2060年碳中和目标的重要保障。随着智能互联时代的开启,电动汽车和消费品电子器件快速发展,在高能量密度、微型化方面对现有锂离子电池提出了更高要求。目前,我国以及世界主要发达国家已制定了一系列先进电池技术发展规划,如美国Battery500和日本RisingⅡ计划提出将锂二次电池能量密度提升至500 Wh/kg。由于电动汽车和电子器件空间有限,较之质量能量密度,体积能量密度的提升对于二次电池而言更为重要[1-2]。面向双碳时代,如果我们试图定义电池的“幸福指数”[图1(a)],除了“里程焦虑”、“快充焦虑”、“安全焦虑”和“价格焦虑”,作为能源互联网的每一个储能节点,对于一块“幸福”的二次电池,无论在发电侧、电网侧和用户侧,还必须要解决“空间焦虑”——如何在尽可能小的电池体积内储存尽可能多的能量,即如何提高电池体积能量密度,实现“致密储能”[3]。近年来,根据相关的基础研究统计结果,电池体积性能方面相关的研究结果数目不断增加,不过仍远少于质量性能相关指标,表明体积性能方面的研究尚未得到应有的重视[4-7]。事实上,对于各种高比能新型二次电池(负极包括硅、锡、锂等,正极包括硫、高镍三元等),实际的体积比容量/体积能量密度与理论值有不小的差距,均具有较大的提升空间[8]。因此,考虑到二次电池体积能量密度指标的重要性以及当前发展现状,通过开发高性能和高密度的电极材料以提高电池体积能量密度势在必行。

图1 (a)电池幸福指数和需要逐步解决的“五个焦虑”;(b)致密储能实现“质体兼修”:纳米化过程类似玉米粒膨化为爆米花,比表面积的充分暴露丰富了营养与口味(质量性能),而进一步的致密化则类似获得压缩饼干的过程,同时实现了体积性能的提升Fig.1 (a)The happiness index of rechargeable batteries is improved by addressing the five anxieties;(b)Schematic of compact energy storage:this process is like the expansion-burst process of corn to popcorn(nanosizing)and the subsequent production of ship bread,giving sufficient energy supply in a small volume

近年来,纳米技术在电极材料制备中得到广泛应用,通过增大反应活性面积、缩短离子/电子传输通道、快速释放电极形变应力等,大大提高了材料的质量比容量和倍率性能[9]。但一般情况下,纳米材料密度低,往往导致以纳米材料为主体的电极体积比容量不理想。通过对纳米电极材料进行致密化从而增加电极密度,是提高电池体积能量密度的必要解决措施。但在电极材料致密化的同时往往面临着几个问题:①采用外压实的方法可提高纳米电极材料密度,但更多是压缩颗粒间隙,效果有限;而极限外压的方法则可能严重破坏电极材料原生结构与形貌,特别是具有预留孔隙的中空结构的高比容量膨胀电极材料,如中空结构硅碳复合电极材料[10];同时,电极材料密度的提升意味内部孔隙的降低,往往导致电极材料在电化学反应过程中离子输运能力与体积形变缓冲能力受到抑制[11];②低比表面积电极材料密度更高,但意味着电极-电解液界面或者活性物质-非活性物质界面面积的减少,不利于电极反应动力学的提升[12];③提高电极材料颗粒尺寸可提高材料振实密度,但相比于小尺寸颗粒,充放电过程中大尺寸活性物质应力产生往往不均匀且释放效率低,极易导致颗粒破裂、粉化,造成电极循环稳定性差[13];④纳米电极材料载量的增加可以提高活性材料在器件中的体积占比,提高电池体积能量密度,但应力累积更大,限制了电极循环寿命[14]。以上高密度电极材料均面临着从实际电极制备到电化学循环过程中的结构稳定、离子输运、应力缓冲等问题,并不能从实质上提升其体积性能[15]。因此,如何获得兼具高致密度与快速电荷、应力传递能力的电极材料是提高电池体积能量密度的关键策略。

碳材料,特别是碳纳米材料如石墨烯、碳纳米管等,已广泛应用于新型二次电池材料开发当中,作为关键材料能够发挥活性物质、导电剂以及提供缓冲骨架等重要作用[16]。但碳纳米材料同样面临着密度低、比表面积大,可逆容量贡献低,应用在高比容量电极会导致体积性能的下降[3]。通过碳纳米材料,特别是石墨烯这一结构与功能基元的可控有序组装,可以在保留碳纳米材料的优异电/力/热物化特性基础上,获得全新的孔隙结构与力学性能等,对于其在电化学器件中的应用,将可以发挥更为灵活、关键的作用。

本文聚焦基于石墨烯的致密储能,从策略、方法、材料、电极、器件等方面讨论了致密储能的全链条解决方案,并以电极材料的致密化制备为重点介绍了基于石墨烯在锂离子电池致密储能方面的进展,强调了从实用工况角度构建高体积性能储能材料的重要性,最后针对基于石墨烯的致密储能发展所面临的机遇和挑战做了简要的评述和分析。

1 致密储能的方法学

传统的以外压实为代表的致密化方式是“自外而内”实现材料密度的提升,但会严重破坏材料和电极的结构稳定性,同时对材料密度的可控性差。区别于这种“自外而内”的简单外压策略,基于内收缩力去实现纳米材料密度的提升,提升空间大;同时通过调节内收缩力的大小或者引入合适的模板,可以控制材料的收缩程度,调节孔隙的结构;不仅如此,“自内而外”致密化方式通过高比容量非碳材料与碳材料之间界面紧密结合到材料内部空间可控预留再到电极骨架整体力学强化,都有利于致密电极实现高体积比容量;此外,该致密化策略也可以有效平衡电极厚度、密度与孔隙:通过对孔隙结构与数量的优化,从而协同增加电极的密度与厚度,同时提高了质量比容量与体积比容量,实现“质体兼修”[图1(b)]。

作为“自内而外”致密化策略的典型,本课题组基于碳功能基元——石墨烯的液相组装与致密化过程,发明了石墨烯水凝胶的毛细干燥技术,通过水脱除过程中毛细管力拉动三维碳网络不断致密化,实现碳网络“自内而外”的收缩,解决了碳材料高密度和高孔隙率不可兼得的矛盾,获得了基于石墨烯单元的高致密多孔碳[图2(a),(b)][17-18]。该材料密度达1.58 g/cm3,是迄今具有最高密度的多孔碳材料,兼具接近人造石墨的高密度和类似多孔碳的发达孔隙特性[图2(c)~(e)],用作超级电容器的纯碳电极具有超高的体积比容量(水系,376 F/cm3)。在此基础上,本课题组提出了复合电极的构建原则,实现了石墨烯与聚苯胺两种低密度材料的致密组装和有效复合,材料密度达到1.5 g/cm3,体积比容量达802 F/cm3[19];对于器件,提出了碳电极构建的“厚密”设计策略,采用氯化锌作为模板调节材料的密度和比表面积,其中密度可在0.6~1.6 g/cm3范围内调控,比表面积在370~1000 m2/g 范围内可调控。最终通过平衡电极的密度、孔隙与厚度,优化电解质离子的电化学传输行为,获得了与铅酸电池能量密度相当的超级电容器,其电极厚度达到400 μm,电极密度达0.87 g/cm3,体积能量密度达65 Wh/L[20]。

图2 石墨烯水凝胶毛细收缩获得高密多孔碳。(a)制备示意图;(b)毛细收缩过程示意图;(c)与石墨、多孔碳材料的对比;(d)材料X射线衍射谱(XRD);(e)高分辨透射电镜(TEM)表征结果[17-18]Fig.2 Dense yet porous carbons produced by capillary shrinkage of graphene hydrogel.(a)Schematic of the fabrication process;(b)Schematic of the capillary shrinkage process;(c)Comparison with the graphite and porous carbon materials;(d)XRD pattern of this carbon;(e)High-resolution TEM image of this carbon[17-18]

以上结果证明,以石墨烯为结构单元的致密组装是构建高密多孔碳的关键途径,而活性材料“自内而外”的致密化方法首先在最朴素的电化学器件——超级电容器中得到了验证,使得碳基电极在质量、体积性能上得到同步提高。在此基础上,这种方法亦有望为高比容量非碳电极材料构建“收放自如”的碳网络,实现“质体兼修”。

2 先进电池中的致密储能

2.1 锂离子电池

目前,商品锂离子电池体积能量密度仅为700 Wh/L左右。正极,如钴酸锂、三元材料等密度高,工作电位高,体积比容量具有一定的优势;进一步提高其体积比容量主要通过优化导电碳与正极颗粒接触模式改善其使用效率以及提高正极的工作电压等方法。相比于正极,石墨负极比容量和压实密度较低(<600 mAh/cm3),是制约锂离子电池体积能量密度的关键。兼具高质量和体积比容量的硅基负极是最有潜力取代或部分取代商用石墨的锂离子电池新一代负极材料,但在嵌锂过程中会发生巨大的体积膨胀(300%),导致固态电解质界面(SEI)破裂及电极粉化等问题,造成容量迅速衰减[8]。纳米化是硅负极发展历程中具有里程碑意义的重大突破,可以有效降低形变应力[21-22];与此同时,纳米化过程中造成的低密度与严重的电解液副反应也是硅负极发展必须面对的问题。因此,真正实现硅负极的“质体兼修”,要求研究者在材料设计时既要充分发挥硅的高比容量优势并增加电极材料的密度、负载量,才能获得高体积能量密度的锂离子电池。然而,目前硅基负极的优异性能更多是在低电极密度(<0.4 g/cm3)、低电极负载量(<1 mg/m2)或者低硅含量(<15%,质量分数)的条件下取得,导致电池器件的体积能量密度难以得到实质性的提高。

碳材料被广泛用于缓冲硅负极的体积膨胀、隔离电解液并提高其电子导电率[23-24]。但是,针对高比容量、高膨胀硅负极材料的碳结构设计依旧面临两个主要的挑战:①大量轻质碳材料的使用以及用于缓冲嵌/脱锂过程中硅形变应力的碳包覆结构的非定量设计(预留空间不足或过大),导致材料密度降低或者循环稳定性变差;②硅碳负极材料的膨胀/破裂效应及所导致的电极-电解液界面力学/电化学失稳,特别是在“三高”——高含量、高密度、高载量活性材料的使用条件下,对碳基结构提出了更高的力学稳定性要求。归根结底,高比容量负极材料“向内”结构压缩以提高密度/载量与硅“向外”体积膨胀之间产生的应力矛盾会造成严重的电极内(硅-碳-电解液界面)外(碳骨架)力学失稳,最终导致电极失活,容量快速衰减[15]。在此基础上,如何量化、强化碳缓冲网络的力学性质,实现碳包覆“内向”缓冲匹配硅的“外向”膨胀,获得稳定的电极-电解液界面,是构建兼具高致密和高力学稳定性的硅碳负极,实现其高体积比容量与长循环寿命的关键。

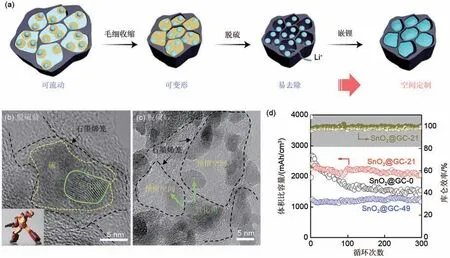

本课题组将上述基于石墨烯的致密化策略进一步应用于锂离子电池。针对非碳活性材料,提出了“变形金刚”硫模板法,发展了精确定制缓冲碳笼尺寸的策略[图3(a)][11]。在三维石墨烯水热组装和致密收缩过程中引入硫,利用硫的流动性、无定形、易去除的特点,在碳笼结构内部实现对非碳活性颗粒如二氧化锡、硅纳米颗粒的紧密包覆。与传统的“形状”模板相比,硫模板的最大优势就是能发挥智慧模板作用,可顺应致密收缩的三维石墨烯碳笼形成硫对二氧化锡纳米颗粒的紧密结合与包覆[(图3(b)],通过热处理将硫完全脱除,使紧致的石墨烯笼结构提供适形且尺寸精确可控的预留空间[图3(c)],从而实现电极材料高密度(2.17 g/cm3)与必要最小缓冲空隙的精准平衡,大幅提升了电极材料的体积比容量,达到2123 mAh/cm3[图3(d)];同时电极密度达到1.38 g/cm3,体积比容量达1075 mAh/cm3。

图3 智慧硫模板法定制缓冲碳笼结构。(a)硫模板法定制缓冲碳笼结构示意图;脱硫前(b)后(c)结构示意图;(d)体积比容量及循环性能[11]Fig.3 Sulfur template for the carbon cage tailor towards high volumetric lithium storage.(a)Schematic of the void space preservation by flowable sulfur template;(b)TEM image of sulfur and tin oxide;(c)TEM image of tin oxide encapsulated by graphene cage;(d)The volumetric performance and cyclic stability

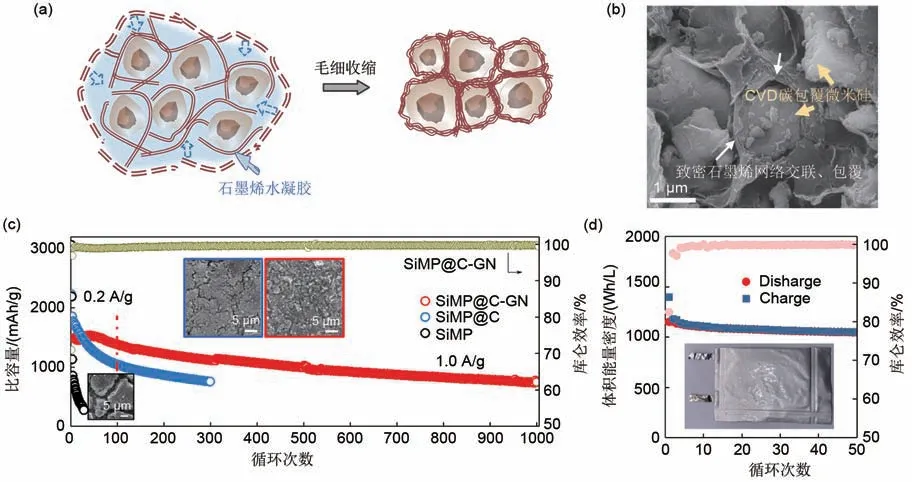

针对高振实密度(高体积容量)、低活性表面(低界面反应)大尺寸微米硅的膨胀/破裂效应问题[25],本课题组提出了“类细胞”结构的力学增韧碳骨架构建策略[图4(a),(b)][26]:首先通过化学气相沉积(CVD)及硅的热碱液刻蚀为微米硅构筑中空碳包覆层,实现类细胞膜的筛分功能(隔离电解液、固相输运Li+、稳定SEI、柔性缓冲);进而基于石墨烯的三维致密可控组装,紧密交联微米硅碳单体颗粒,获得类细胞壁的强韧弹性支撑结构。在材料制备过程中,最关键的是通过石墨烯水凝胶的毛细收缩,一方面实现了微米硅表面石墨烯网络包覆结构增韧,另一方面实现了类细胞膜CVD 碳层与类细胞壁弹性强支撑碳网络的紧密交联结合,获得“类细胞”结构的高体积比容量、循环稳定微米硅负极。这样,通过碳包覆层中紧密交联石墨烯片层间滑移有效释放微米硅各向异性膨胀应力,并隔绝电解液,稳定碳表面SEI,保护破裂的硅表面,大幅延长了循环寿命[1000 周,图4(c)];并基于该高密度(1.0 g/cm3)微米硅碳电极,匹配LiNi0.8Co0.1Mn0.1O 2在放电态获得了高体积能量密度1000 Wh/L 的软包锂离子全电池[图4(d)]。本课题组进一步针对微米硅颗粒破裂问题,提出引入液态金属并结合气相沉积过程中液态金属催化生长出的导电碳纤维网络,实现了破裂微米硅颗粒电学“自修复”机制,巧妙克服了反复膨胀/收缩/破裂的动态硅颗粒与传统固定导电碳之间电子失联的难题,有效提高了微米硅利用率,获得了高体积性能电极,其电极密度达到1.7 g/cm3, 体积比容量达1578 mAh/cm3,从而大幅改善了其循环性能与倍率性能。

图4 通过石墨烯网络致密收缩为微米硅构建强韧碳包覆结构。(a)毛细收缩实现微米硅碳碳单体颗粒的致密交联;(b)SEM“类细胞”结构示意图;(c)半电池循环性能;(d)软包全电池性能图[26]Fig.4 Toughening of the graphene network for stabilizing the micro-silicon/carbon anodes.(a)Capillary shrinkage of the silicon and graphene composite hydrogel;(b)Cycling performance of the half cell and(d)the pouch full cell

以上基于石墨烯结构单元的可控收缩碳网络应用于锂离子电池电极,通过内部空间“订制”叠加网络力学强化,为解决致密型电极构建的“向内”压缩与“向外”膨胀间应力矛盾提供了很好的思路。

2.2 其他电池类型

2.2.1 钠/钾离子电池

钠/钾离子电池作为锂离子电池的补充,从较低能量密度口出发有望提升二次电池的绿色可持续水平。但钠、钾离子在石墨负极无法有效或高效插层储存、离子尺寸大导致嵌入动力学差、大比表面多孔碳的使用等诸多问题限制了钠/钾离子电池体积性能,特别是负极体积比容量。本课题组在多孔碳材料制备中,采用可流动的硫模板法,克服了刚性模板在孔结构调节方面的局限性,基于三维石墨烯水凝胶的致密收缩过程,发挥硫模板的可流动性,通过调节硫用量控制石墨烯片层收缩行为,连续精确调控碳网络孔的结构以及孔之间的连接贯通,在电化学储能中提供兼具高密度(0.72 g/cm3)与快速钾离子传输能力的碳网络,实现了储钾体积比容量的提升(144 mAh/cm3)[27]。清华大学曲良体课题组[28]基于取向氧化石墨烯“液晶”的高密组装(1.48 g/cm3),在致密碳网络中引入定向离子输运通道,保证了Na+的快速输运,实现了储钠的高体积性能和倍率性能。

2.2.2 锂硫电池

锂硫电池有望实现高的质量能量密度(500 Wh/kg),但体积能量密度属于性能短板,与当前锂离子电池有一定的差距。相比于锂离子电池过渡金属氧化物正极,硫正极无论从密度以及工作电位而言,均处于劣势[29]。大量轻质导电碳的使用则进一步降低了其体积性能。对于锂负极而言,体积性能理论值高,但是在反复的沉积、析出过程,多孔化甚至大量死锂的产生极大降低了其体积性能。正极方面,本课题组基于石墨烯网络的致密收缩,将硫紧紧限域在致密碳网络之中,克服了碳/硫复合正极密度低的问题(密度达1.53 g/cm3,对比泡沫碳/硫复合材料密度仅为0.06 g/cm3),提升了体积比容量[30];进一步,通过磷酸活化,在致密碳网络中引入孔肚大、孔口小的“墨水瓶”孔结构,提高了对液态多硫化物中间产物的限域能力,有效克服“穿梭效应”,实现了体积性能与循环性能的同步提升[31]。如此在54%硫含量条件下,电极密度达1.16 g/cm3,体积比容量超过600 mAh/cm3,并基于100 μm“厚密”电极实现器件体积能量密度400 Wh/L。此外,美国西北太平洋国家实验室刘俊课题组[32]通过调控碳负载的表面化学,采用低表面积碳纤维实现对硫化锂成核、沉积过程的控制,提高了碳/硫正极材料的体积性能,正极体积能量密度达到2300 Wh/L。负极方面,华中科技大学的黄云辉课题组[33]利用多孔碳纤维膜及表面Au改性、MIT的李巨课题组[34]通过离子/电子双导的中空碳管簇均可实现锂的致密可逆沉积,从而有利于提升锂负极的体积比容量。

2.3 其他研究进展

除了借助碳的致密组装有效提升电极的体积性能之外,还有以下几方面的致密储能工作进展值得关注:①区别于传统的浆料涂布法,直接采用金属箔(锡、铝等)负极可以大幅提高电极密度[35-36];②对于硫正极,通过引入高密度金属氧化物、硫化物等催化剂在保证多硫化物反应动力学的同时可以降低碳的用量以提高硫正极的密度[37];③通过调节大尺寸电极颗粒的本征晶体结构提升其离子传输的动力学与结构稳定性可同时获得高质量比容量与高体积比容量[38];④超薄固态电解质的使用配合无锂负极可有效提升电池体积能量密度[39];⑤通过对钴酸锂进行多元素掺杂改性以及表面包覆改性等方法提高其充电电位,进一步提升其体积能量密度[40-41]。但以上策略大多离不开碳组分的功能辅助。因此,通过电极中碳可控组装结合活性材料本征改性以及电解质、工作电位等的改善,是不断提高二次电池体积能量密度的基本路线。

3 总结与展望

基于碳结构单元——石墨烯的可控高密组装是构建高密多孔碳的重要途径;该方法可以推广至其他的材料体系,即通过材料最小结构基元的高密化序构组装实现高密多孔材料的构筑。更进一步,基于可控收缩碳网络制备兼具高致密度与快速离子/电子传递、力学缓冲能力的电极材料则是构建致密型电池体系的关键策略。与此同时,致密储能体系在实用工况下(高体积比容量>1000 mAh/cm3、高面容量>3.5 mAh/cm2、贫电解液约2 Ah/g 等)的循环稳定性、快充能力以及热安全问题仍需关注。首先,电极副反应的控制是提升电池循环可逆性,延长其寿命的关键。通过对高活性表面的碳保护以及体积膨胀的碳网络应力缓冲是稳定电极-电解液界面的重要解决策略,而石墨烯的致密组装则有望同步解决碳包覆结构致密化和力学强化的难题,有效提高电极-碳-电解液界面力学与电化学稳定性。此外,致密电极的快充性能一方面可以通过碳可控组装获得低曲折率“厚密”电极,保证液相离子快速输运,另一方面需要提高碳与活性非碳材料间固相界面离子/电子输运效率。最后,针对致密电极的热积聚问题,石墨烯的致密组装既可获得高密度电极材料,同时可有效降低碳片层间热阻,从而有望提升电极散热能力,提高致密型电池的热安全系数。总之,基于石墨烯的致密组装,可以获得致密多孔的活性电极材料,更重要的是实现了电极材料中导电和结构缓冲碳网络的“收放自如”,为解决致密电极中“质、荷、力、热”传递难题构建了理想的材料学平台,通过致密的电化学反应器中“三传一反”化工问题的系统研究,“致密储能”必将梦想照进现实!