基于MOLDFLOW的薄壁塑件注塑收缩正交实验研究1

罗龚,李书弘,袁原,2,方赞言,陈茂琳,林依璇

(1.广东石油化工学院 机电工程学院,广东 茂名 525000;2.哈尔滨工业大学 化工与化学学院,黑龙江 哈尔滨 150001)

合适的注塑成型工艺参数,能有效地提高注塑件质量。国内外有许多学者在注塑成型工艺参数优化[4]、注塑成型产品体积收缩率、缩痕指数、翘曲变形分析[5,6]等方面开展了大量研究。Moldflow模流分析法是注塑成型过程模拟分析最常见的研究方法,能够对注塑成型过程进行模拟实验,预测制品体积收缩、缩痕、翘曲变形的情况,具有重要的辅助意义[7,8]。

本文利用Moldflow模流分析法,设计了正交实验,采用新型计算方法研究熔体温度(因素A)、注射压力(因素B)、冷却时间(因素C)、保压时间(因素D)、保压压力(因素E)5个工艺因素对体积收缩率(指标Ⅰ)、缩痕指数(指标Ⅱ)、翘曲变形量(指标Ⅲ)3个指标的影响规律。

1 正交实验过程

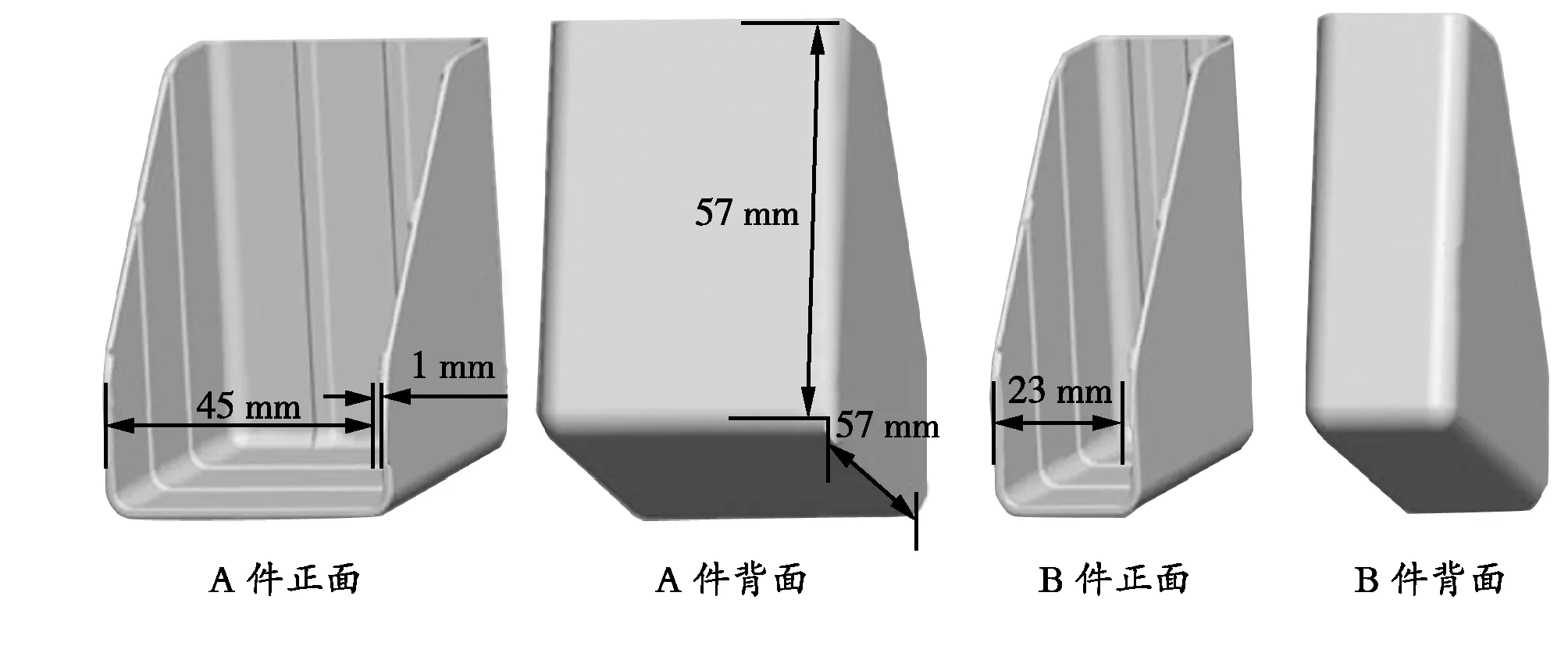

塑料薄壁护角是注塑成型的薄壁件,在注塑成型过程中容易产生体积收缩、缩痕、翘曲变形等缺陷。本文以塑料薄壁护角为研究对象,注塑原料为聚丙烯(PP),其三维模型与详细尺寸见图1。

图1 塑料薄膜护角三维模型

考虑塑料薄壁护角内应力过大时对后续塑料电镀工艺产生的影响,选取了指标Ⅰ、Ⅱ、Ⅲ进行研究。根据护角实际注塑过程和注塑成型理论,本文选取了因

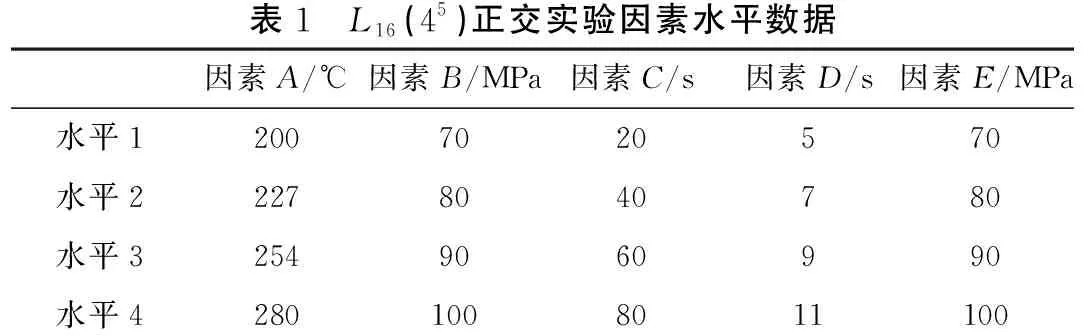

素A、B、C、D、E作为对考察指标的主要因素。并设计了五因素四水平(L16(45))的正交实验[9],具体的因素水平数据见表1。

表1 L16(45)正交实验因素水平数据因素A/℃因素B/MPa因素C/s因素D/s因素E/MPa水平12007020570水平22278040780水平32549060990水平42801008011100

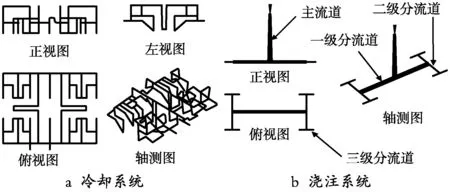

护角塑件依据现实生产制造中能够实现的工艺设计,注塑过程采用1模8腔(4套)的生产结构,其冷却系统和浇注系统如图2所示。

图2 护角注塑过程的冷却系统与浇注系统2 正交实验结果与讨论

根据表1中的正交实验方案,运用Moldflow对16组方案进行实验,分别对指标Ⅰ、Ⅱ、Ⅲ进行分析研究。

奋力谱写民营经济高质量发展新篇章,要加强党的领导,为民营企业发展提供坚实保障。民营经济能不能进一步发展壮大,关系到全省改革发展大局。各级党委和政府要把推动民营经济发展摆到突出位置,细化工作方案,明确责任分工,加强考核,强化问责,抓好工作落实。强化民营企业党建工作,助推民营企业发展壮大。

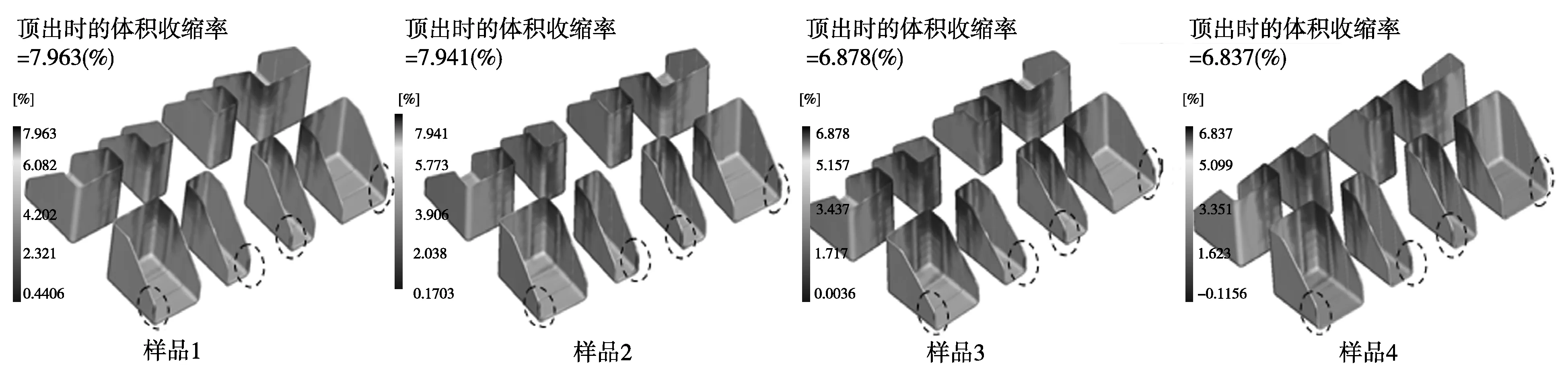

(1)体积收缩率模拟实验。列举部分(样品1,2,3,4)体积收缩率模拟实验结果见图3。

图3 样品1~4体积收缩率模拟实验结果

由图3可知,护角塑件最大的体积收缩率常出现在产品的左右外边缘处(图3中虚线圆框处),样品1、2、3、4最大的体积收缩率数值为7.963%,对16组模拟实验结果的系统讨论将在后文给出。

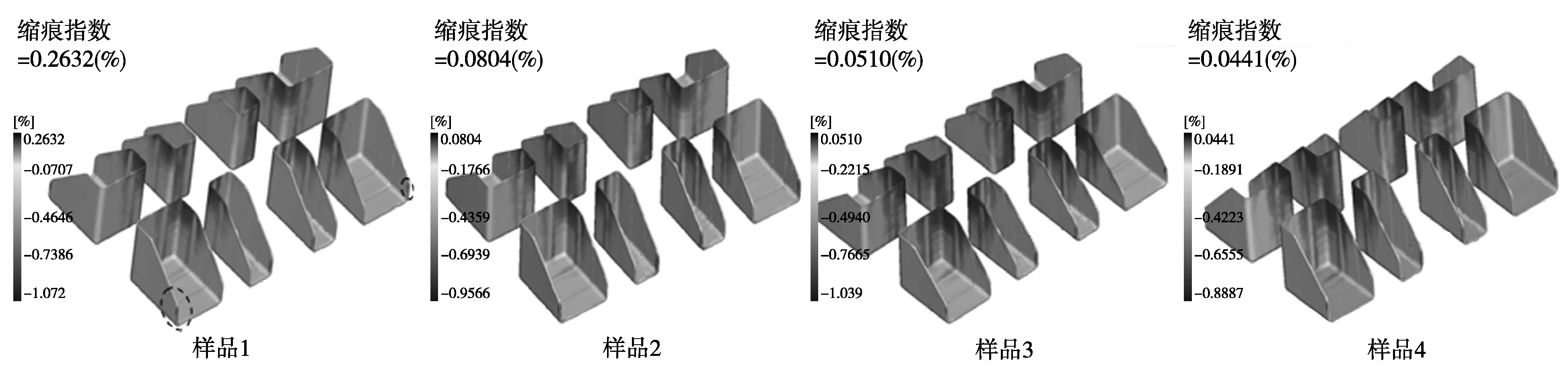

(2)缩痕指数模拟实验。列举部分(样品1,2,3,4)缩痕指数模拟实验结果见图4。

图4 样品1~4缩痕指数模拟实验结果

由图4可知,样品1、2、3、4的缩痕倾向较小,只有样品1在左右外边缘处(图4中虚线圆框标记处)产生了相对明显的缩痕,样品1的最大缩痕指数为0.2632%,对16组模拟实验结果的系统讨论将在后文给出。

(3)翘曲变形量模拟实验。列举部分(样品1,2,3,4)翘曲变形量模拟实验结果见图5。

图5 样品1~4翘曲变形量模拟实验结果

由图5可知,最大的翘曲变形量常出现在护角塑件左右斜边缘处(图5中虚线圆框标记处),样品1、2、3、4中最大的翘曲变形量数值为0.9722 mm。

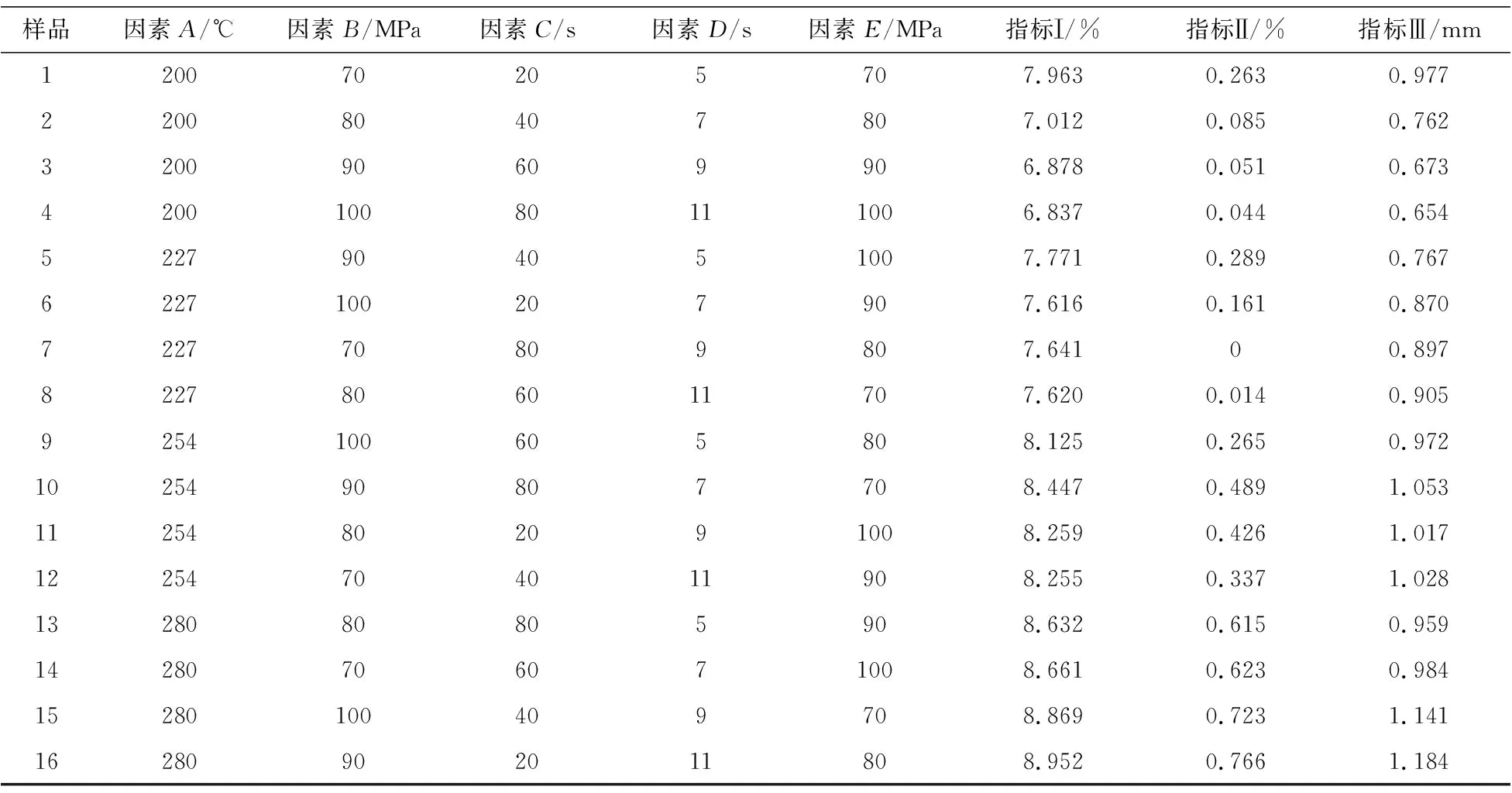

综合汇总16组样品正交实验实验结果,见表2。

表2 L16(45)正交实验结果

3 单指标和多指标正交实验结果分析

3.1 单指标分析

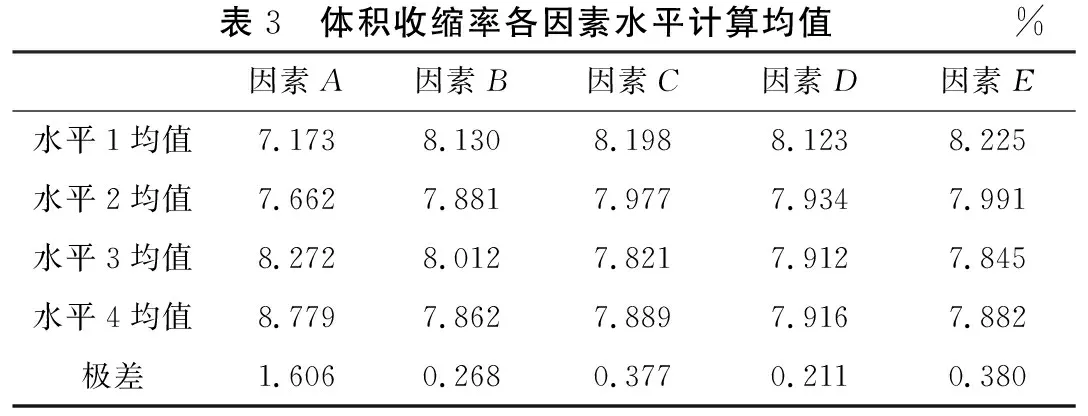

根据表2的正交实验结果数据,将5个因素对体积收缩率的影响用均值法和极差法进行分析,计算出体积收缩率单指标各水平均值及其极差,详见表3。 由表3可知,随着熔体温度的升高,产品的体积收缩率增大;随着注射压力的增大,体积收缩率先减小后增大又减小;随着冷却时间的增加,体积收缩率先减小后增大;随着保压时间的增加,体积收缩率先减小后趋于平稳;随着保压压力的增大,体积收缩率先减小后增大。由极差分析可知,各因素对体积收缩率影响程度大小为A>E>C>B>D,最佳工艺参数为A1B4C3D3E3。

表3 体积收缩率各因素水平计算均值%因素A因素B因素C因素D因素E水平1均值7.1738.1308.1988.1238.225 水平2均值7.6627.8817.9777.9347.991 水平3均值8.2728.0127.8217.9127.845 水平4均值8.7797.8627.8897.9167.882 极差1.6060.2680.3770.2110.380

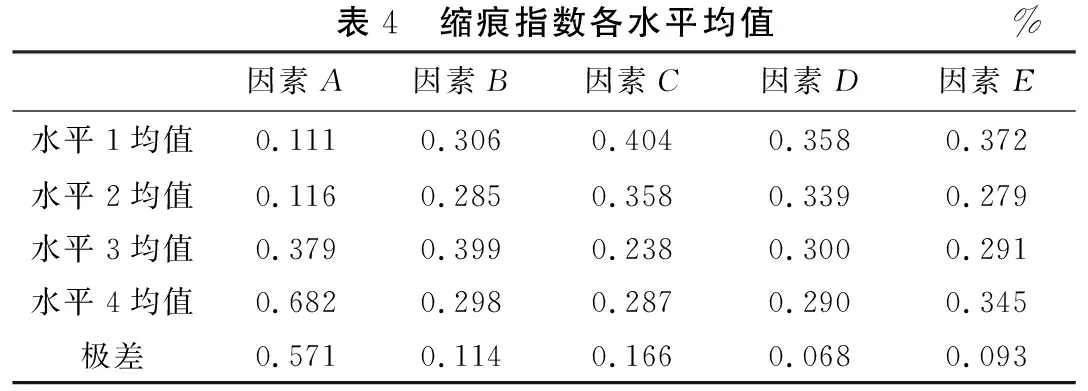

同上研究方法,缩痕指数单指标各水平均值及其极差,详见表4。

表4 缩痕指数各水平均值%因素A因素B因素C因素D因素E水平1均值0.1110.3060.4040.3580.372 水平2均值0.1160.2850.3580.3390.279 水平3均值0.3790.3990.2380.3000.291 水平4均值0.6820.2980.2870.2900.345 极差0.5710.1140.1660.0680.093

由表4可知,随着熔体温度的升高,产品的缩痕指数增大;随着注射压力的增大,缩痕指数先减小后增大又减小;随着冷却时间的增加,缩痕指数先减小后增大;随着保压时间的增加,缩痕指数减小;随着保压压力的增大,缩痕指数先减小后增大。由极差分析可知,各因素对缩痕指数影响程度大小为A>C>B>E>D,最佳工艺参数为A1B2C3D4E3。

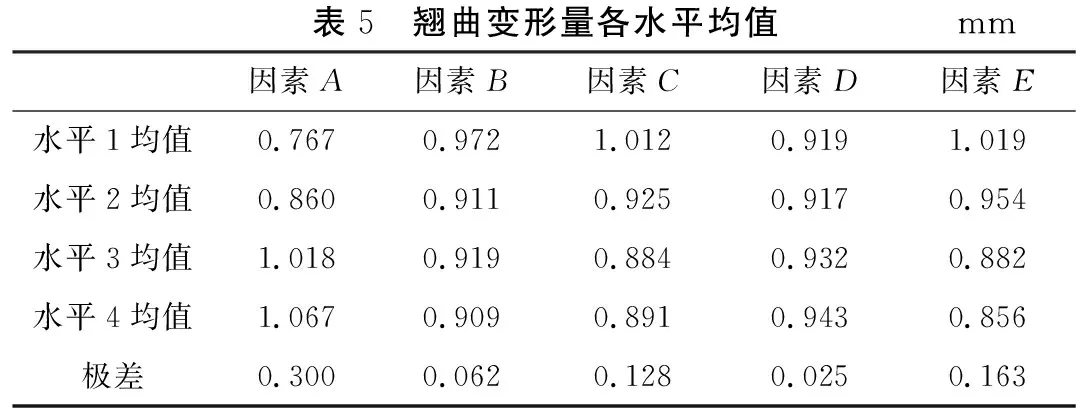

同上研究方法,翘曲变形量单指标各水平均值及其极差,详见表5。

表5 翘曲变形量各水平均值mm因素A因素B因素C因素D因素E水平1均值0.7670.9721.0120.9191.019水平2均值0.8600.9110.9250.9170.954水平3均值1.0180.9190.8840.9320.882水平4均值1.0670.9090.8910.9430.856极差0.3000.0620.1280.0250.163

由表5可知,随着熔体温度的升高,产品的翘曲变形量增大;随着注射压力的增大,翘曲型变量先减小后增大又减小;随着冷却时间的增加,翘曲变形量先减小后增大;随着保压时间的增加,翘曲变形量先减小后增大;随着保压时间的增大,翘曲变形量减小。由极差分析可知,各因素对翘曲变形量影响程度大小为A>E>C>B>D,最佳工艺参数为A1B4C3D2E4。 通过以上分析,明确了5个因素分别对3个指标的影响规律,但3个指标单独分析所得影响规律及最佳工艺参数不统一,无法直接获得综合全面的影响规律及最佳工艺参数。本研究将进行多指标综合分析,以获得更综合全面的分析结果。

3.2 多指标加权分析

为了分析出5个因素对3个指标的综合影响,本研究采用指标隶属度计算法和多指标综合加权评分法进行计算分析[10]。根据该方法可得到各个指标的综合评分值,综合评分值越高则实验效果越差,综合评分值越低则实验的效果越好[10]。

每组实验各指标的指标隶属度计算如下:

Yji=(zj-zmin)/(zmax-zmin)

(1)

式中:Yji为j号样品的第i项指标的隶属度值;zj为j号样品指标值;zmax为指标的最大值;zmin为指标的最小值。

根据3个指标对产品质量的影响程度,对每组实验用多指标综合加权评分法,得到每组实验的多指标综合加权隶属度评分值,其式为

Yj=∑aiYji

(2)

式中:Yj为j号样品的多指标综合评分;j为样品序号;i为指标序号;ai为指标权值,根据影响的程度,体积收缩率的权值a1为0.60,缩痕指数的权值a2为0.15,翘曲变形量的权值a3为0.25。

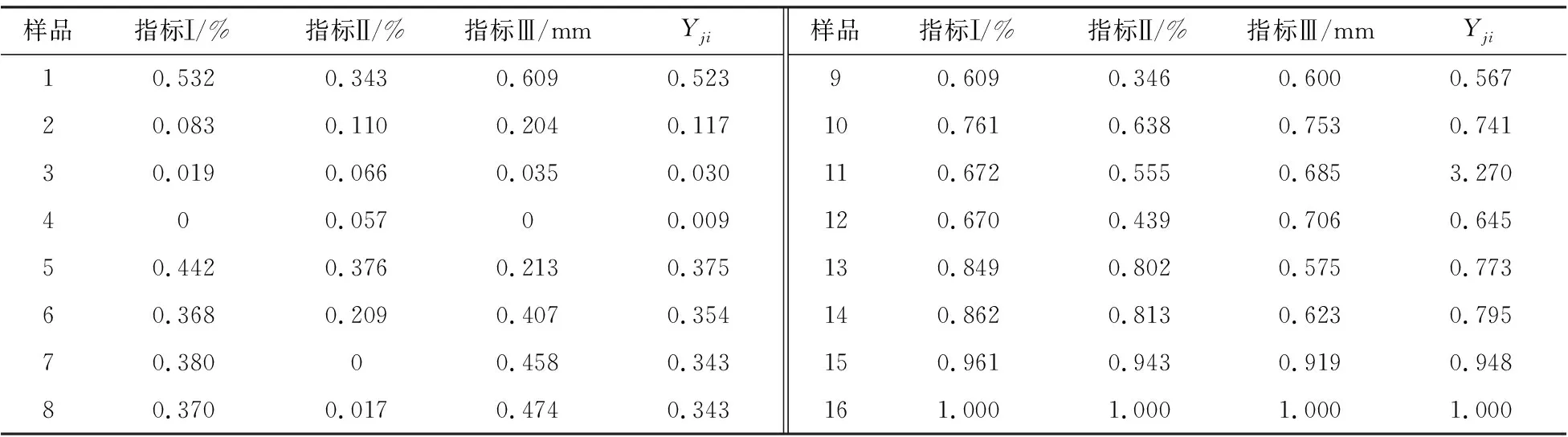

此时,表2中16组样品的多指标综合加权隶属度评分情况详见表6。

表6 多指标综合加权隶属度评分情况

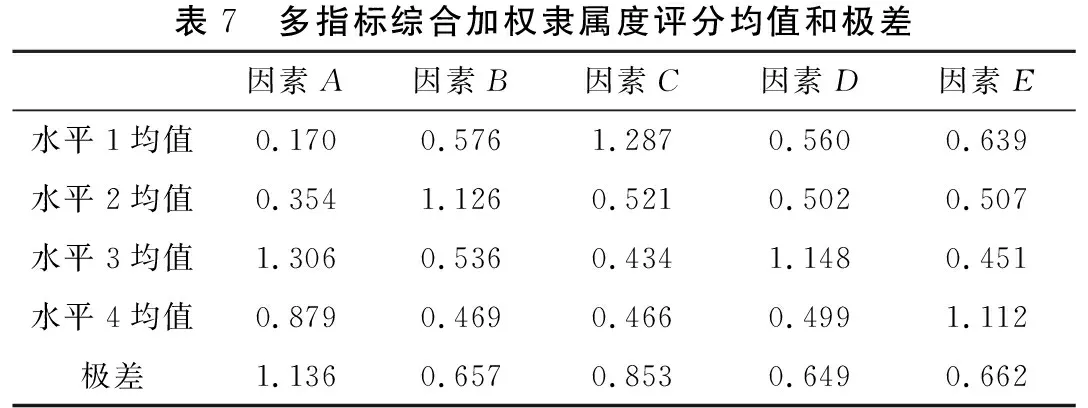

为了获得最佳的工艺参数和综合评分影响因素,对表6的数据进行均值分析和极差分析,结果详见表7。

表7 多指标综合加权隶属度评分均值和极差因素A因素B因素C因素D因素E水平1均值0.1700.5761.2870.5600.639水平2均值0.3541.1260.5210.5020.507水平3均值1.3060.5360.4341.1480.451水平4均值0.8790.4690.4660.4991.112极差1.1360.6570.8530.6490.662

由表7可知,随着熔体温度的升高,产品综合评分先增大后减小;随着注射压力的增大,综合评分先增大后减小;随着冷却时间的增加,综合评分先减小后趋于平缓;随着保压时间的增加,综合评分先减小后增大又减小;随着保压压力的增大,综合评分先减小后增大。由极差分析可知,各因素对产品影响程度由大到小为熔体温度>冷却时间>保压压力>注射压力>保压时间(即A>C>E>B>D)。此时,综合最佳工艺组合为A1B4C3D4E3,即熔体温度为200 ℃、注射压力为100 MPa、冷却时间为60 s、保压时间为11 s、保压压力为90 MPa。

4 结语

本文以塑料薄壁护角为研究对象,利用 Moldflow模流分析与正交实验方法,研究了注塑成型工艺参数对产品质量的影响规律,并对注塑工艺参数进行了优化。通过多指标综合加权评分法得出如下结论:随着熔体温度的升高,产品质量先变优后变差;随着注射压力的增大,产品质量先变好后变差;随着冷却时间的增加,产品质量逐渐变差并趋于稳定;随着保压时间的增加,产品质量先变差后变好又变差;随着保压压力的增大,产品质量先变差后变好。5个因素综合影响程度大小为熔体温度>冷却时间>保压压力>注射压力>保压时间;最佳工艺组合为熔体温度为200 ℃、注射压力为100 MPa、冷却时间为60 s、保压时间为11 s、保压压力为90 MPa。