1500 mm×700 mm特厚大型板坯三维鼓肚变形仿真研究

郑志勇,张振山,程 翔,陈 华

(河北机电职业技术学院,河北 邢台 054000)

0 引言

连铸生产过程中,连铸坯在钢水静压力作用下而产生的“鼓肚”变形,是导致连铸坯在固液两相界面处产生内裂的主要原因,甚至还会导致“漏钢”等重大生产事故。然而,连铸坯“鼓肚量”的大小受到设备参数、钢种特性、连铸坯形状和工艺参数等众多因素的相互影响,很难准确地计算。因此,对连铸坯“鼓肚”变形的研究成为国内外学者研究的热点。目前,计算连铸坯“鼓肚量”的方法有:1)利用材料力学的弹性变形理论结合蠕变变形理论来计算连铸坯“鼓肚量”[1]; 2)利用热机耦合鼓肚模型研究连铸坯的“鼓肚量”[2]。以上研究是基于二维模型,不能更好地反映连铸坯“鼓肚”的大小。随着计算机软件的发展,采用三维模型对连铸坯的“鼓肚量”进行仿真模拟,其结果优于二维模型[3]。然而其研究过程中将连铸机支承辊视为刚体,没有考虑辊子的挠度对铸坯“鼓肚量”的影响,不能更好贴近于实际生产。

综上所述,本研究以在建的1500 mm×700 mm特厚大型立式连铸机工程为依托,以1500 mm×700 mm特厚大型板坯三维“鼓肚”变形的仿真研究为研究对象,根据粘—弹性理论,并考虑高温蠕变对“鼓肚”变形的影响,运用有限元仿真模拟软件Ansys建立1500 mm×700 mm特厚大型板坯三维“鼓肚”模型。仿真计算过程中考虑支承辊挠度对连铸坯“鼓肚量”的影响,使之更能贴近于实际生产,其仿真结果能为实际连铸过程的安全生产提供预测指导。

1 1500 mm×700 mm特厚大型板坯凝固传热过程仿真研究

为了得到连铸坯凝固过程中的坯壳厚度、坯壳形状和铸坯表面温度沿拉坯方向分布的数据,需要对1500 mm×700 mm特厚大型板坯凝固传热过程进行仿真研究。

1.1 凝固传热模型的基本假设

在建立连铸坯凝固传热模型时,引入如下假设:1)沿铸流方向由温度梯度引起的传热很小,散热量仅占总散热量的3%~6%[4],可以忽略不计;2)连铸坯对称的两面的传热条件相同;3)在某一拉速下达到稳定状态后,传热条件不随时间变化;4)钢的密度视为不随温度变化的常数;5)采用放大导热系数的方法将钢液对流引起的传热等效为导热;6)二冷区铸坯表面的辐射传热、与支撑辊的接触传热以及二冷水的冷却传热,采用综合传热系数一并考虑。

依据模型假设把三维传热问题简化为二维传热问题,根据铸坯的对称性,本文取1/4铸坯横截面为研究对象,建立有限元二维实体模型,如图1所示。

图1 建模区域示意图

由于温度场为二维非稳态温度场,运用二维切片法,研究该切片从弯月面开始,以拉坯速度往下移动至完全凝固经历的传热过程,如图2所示。

图2 有限元模型

1.2 仿真结果及验证

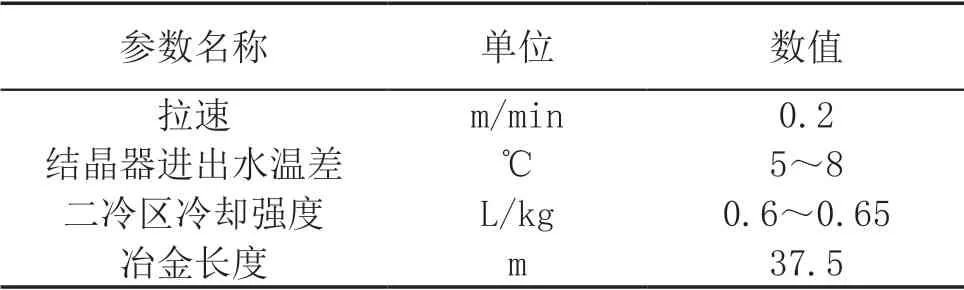

1500 mm×700 mm特厚大型板坯立式连铸机实际生产中的工艺参数如表1所示。

表1 工艺参数表

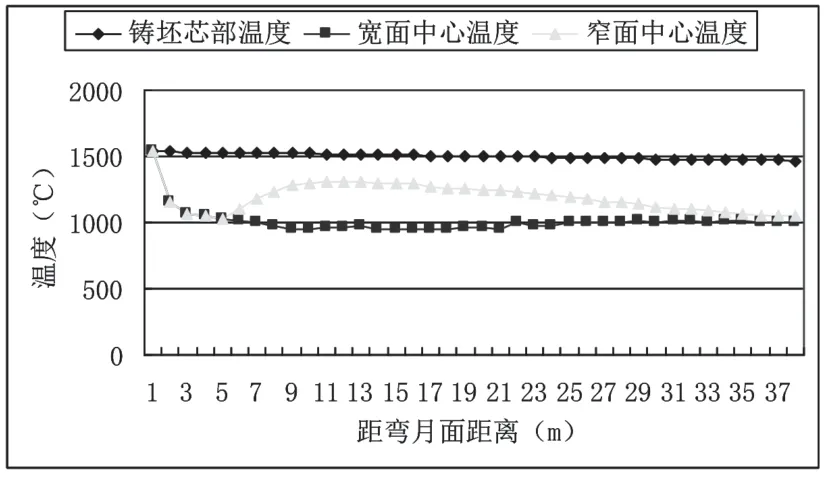

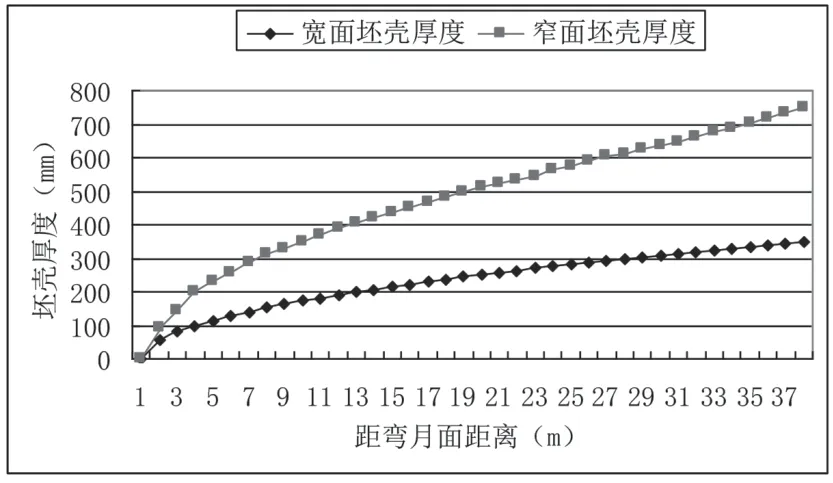

仿真结果如图3和图4所示。

图3 铸坯各部分温度沿铸流方向的变化情况

图4 铸坯坯壳厚度沿铸流方向的变化情况

由图3和图4可知:1)结晶器出口处连铸坯坯壳最薄处厚度为57.3 mm,经过对连铸坯此处应力计算并参考文献[5]进行修正,坯壳厚度满足不低于52 mm的安全平均厚度;2)根据仿真结果计算得出铸坯的凝固系数为25.8 mm/min,与文献[6]所给出的实验式算出的凝固系数26.1 mm/min结果相当;3)二冷区冷却速率小于200 ℃/m,满足二冷区冷却条件;4)二冷区回温速率小于100 ℃/m,满足此型号连铸坯不高于150 ℃/m回温条件。

通过凝固传热过程模拟得到了1500 mm×700 mm特厚大型板坯凝固过程中坯壳厚度、坯壳形状和连铸坯温度沿铸流方向的分布情况,为后续鼓肚模拟奠定了基础。

2 1500 mm×700 mm特厚大型板坯三维鼓肚模型的建立

2.1 模型假设与简化

为了简化计算,在模型建立时做如下假设:1)铸坯在凝固过程中所承受的应力有横向的和纵向的。纵方向的热应力通过泊松比影响横断面的应力,但是作用极微弱。忽略纵方向热应力的影响,不至于引起较大的误差。2)钢的高温力学性能是温度的函数。3)满足小变形理论。

基于上述假设,对模型做如下简化:1)把液芯简化为空腔,钢水静压力作用于空腔内壁;2)根据铸坯结构的对称性,取两辊间铸坯的1/4模型进行计算;3)模型的截面形状、尺寸以及温度场根据之前凝固仿真结果获得。

1500 mm×700 mm特厚大型板坯三维鼓肚模型和应力分析模型如图5和图6所示,图5中模型为连铸机第1号和第2号辊间铸坯模型,辊间距是450 mm,支承辊的直径是180 mm。图6中应力模型为连铸机第25号和第26号辊间铸坯模型,辊间距是1000 mm,支承辊的直径是380 mm。

图5 连铸机密排段三维鼓肚模型

图6 连铸机支承段三维应力计算模型

2.2 铸坯材料Q235的高温力学特性

2.2.1 弹性模量

Q235钢的弹性模量随温度的升高而明显降低,到一定温度时,弹性模量变为零。

钢的弹性模量与温度的关系式为:

式(1)中E为弹性模量(MPa),T为温度(℃)。

根据上式计算出不同温度下的弹性模量值如表2所示。

表2 典型温度条件下的弹性模量(MPa)

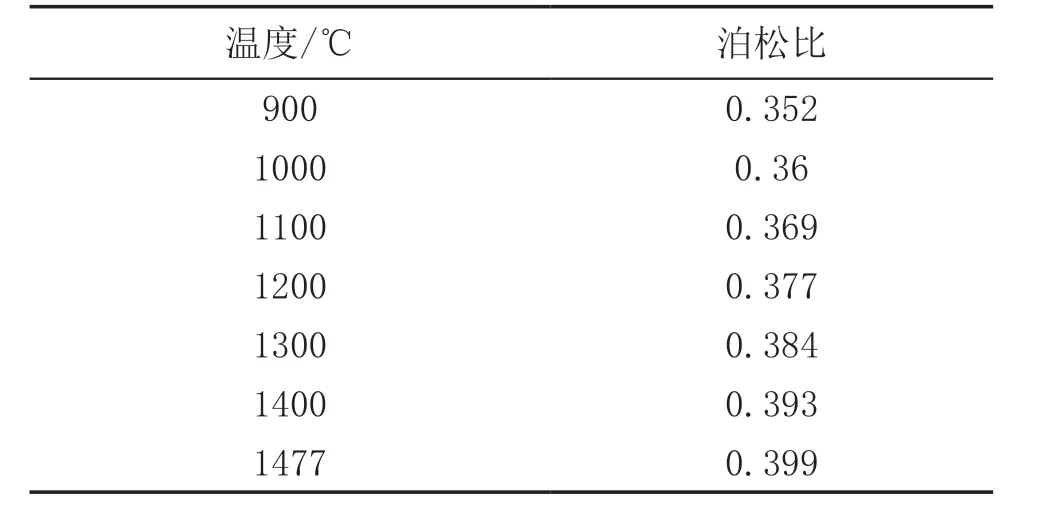

2.2.2 泊松比

采用文献[7]中提到的泊松比与温度的数学关系式为:

式(2)中μ为泊松比,T为温度(℃)。

表3 典型温度下的泊松比

2.2.3 钢的热膨胀系数

Q235钢种的热膨胀系数随温度变化如表4所示。

表4 Q235钢热膨胀系数表

2.2.4 屈服应力(MPa)

钢的屈服应力跟温度有很大关系,本文采用文献[8]中的屈服应力的计算公式:

式(3)中σ为屈服应力(MPa),T为温度(℃)。

2.2.5 高温蠕变的特性

根据有限元模拟分析软件中的蠕变公式,选取下面的公式来考虑蠕变对“鼓肚”变形的影响:

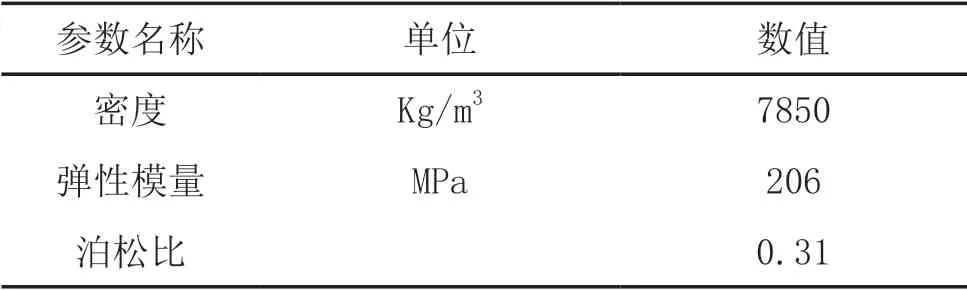

2.3 支承辊材料42CrMo的力学特性

42CrMo的力学特性如表4所示。

表5 42CrMo的力学特性表

2.4 载荷和约束条件的处理

1)铸坯和支承辊的对称面施加对称位移边界条件;2)铸坯空腔的内表面施加压力载荷模拟钢水静压力对坯壳的作用,载荷大小为P=ρgh;3)对铸坯上下端面的节点位移沿铸流方向进行捆绑,使上下端面始终保持平面;4)在密排导向段,对支承辊轴承处的位移进行约束,模拟轴承的作用;5)在支承段,对支承辊轴承处施加相应的压力,模拟支承辊的夹紧力。

3 1500 mm×700 mm特厚大型板坯三维仿真分析结果

三维“鼓肚”仿真结果如图7、图8、图9、图10、图11和图12所示。

图7 二冷密排段第1号和第2号辊间的铸坯鼓肚量云图

图8 二冷密排段第1号和第2号辊间的铸坯鼓肚量沿铸流方向分布情况

图9 二冷密排段第1号和第2号辊间铸坯鼓肚量沿垂直于铸流方向的分布情况

图10 连铸坯最大鼓肚量沿铸流方向的分布情况

图11 连铸坯宽面纵向中间线上鼓肚量分布情况

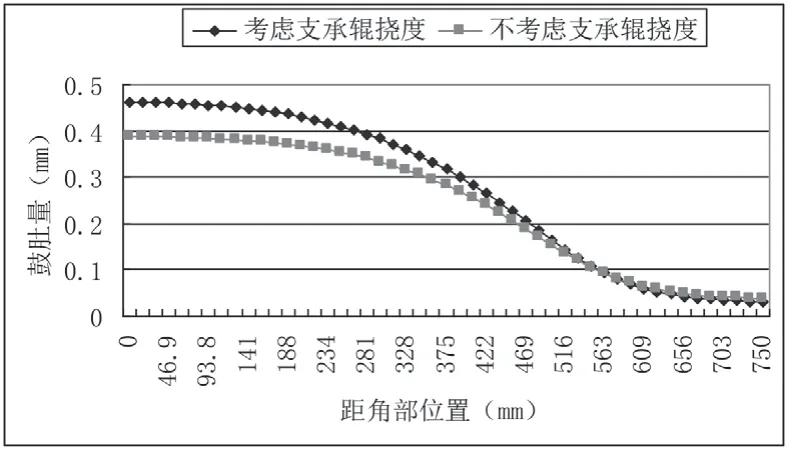

图12 连铸坯鼓肚量在两辊的中间线上的分布情况

从图7看出:1)两辊间连铸坯最大鼓肚量为0.4948 mm,位于宽面中心处;2)连铸坯的窄面由于坯壳比较厚,鼓肚量很小,窄面中心处鼓肚量约为0.055 mm。

从图8看出:1)连铸坯的鼓肚量从中心处向上下支承辊方向均逐渐减小,且减小的速度越来越大;2)连铸坯中心处各截面上沿铸流方向的鼓肚量变化很大,而在靠近铸坯角部处各截面上沿铸流方向的鼓肚量变化不大,而且越靠近角部鼓肚量变化越不明显;3)连铸坯的鼓肚量关于连铸坯上两辊中间线基本成对称分布。

从图9看出,连铸坯中心处沿垂直于铸流方向的各截面鼓肚量变化很小,存在一个“鼓肚变形稳定区”,连铸坯角部沿垂直于铸流方向的各截面鼓肚量变化较大,存在一个“鼓肚变形过渡区”,且越靠近连铸坯的中心处“鼓肚变形稳定区”越小。

从图10看出:1)考虑支承辊挠度得出的连铸坯最大鼓肚量比不考虑辊子挠度的连铸坯最大鼓肚量大,并且更接近于经验公式计算的最大鼓肚量;2)在密排导向段,连铸坯的最大鼓肚量先减小后增大,最大鼓肚量减小是在辊距不变的前提下,连铸坯的坯壳逐渐增厚导致的;3)最大鼓肚量增大是辊距增大导致的,但是最大鼓肚量的总体趋势是逐渐减小;4)每对辊间的最大鼓肚量均小于0.9 mm满足此型号连铸坯生产中鼓肚量不大于2 mm的要求。

从图11看出,在连铸坯宽面纵向中间线上,考虑支承辊挠度得出的每点鼓肚量均大于不考虑支承辊挠度得出的鼓肚量,约大于20%。

从图12看出,在连铸坯角部附近,考虑支承辊挠度得出的鼓肚量与不考虑支承辊挠度得出的鼓肚量基本相同,随着远离角部位置,两种情况下得出的鼓肚量差距越来越大,到连铸坯中间位置差距达到最大。

连铸机支承段三维应力仿真结果如图13和图14所示。

图13 二冷支承段第25号和第26号辊间的铸坯应力分布云图

图14 支承段连铸坯最大应力沿铸流方向的分布情况

从图13看出,在二冷支承段两辊间连铸坯最大的应力为23.355 MPa,位于支承辊与连铸坯接触的角部位置;由于夹紧力作用在支承辊上,所以连铸坯与支承辊接触的部位应力比较大,其他部位的应力比较小。从图14看出,由于作用在支承辊上的夹紧力沿铸流方向逐渐增大,所以连铸坯的最大应力沿铸流方向也逐渐增大,但是都小于连铸坯在相应温度下的屈服应力,满足连铸坯生产要求。

4 结论

利用有限元软件Ansys建立了1500 mm×700 mm特厚大型板坯三维仿真模型,考虑支承辊的挠度对连铸坯“鼓肚”变形进行了仿真计算。得出的最大“鼓肚量”与经验公式吻合较好,但是经验公式只能得出每段辊距间连铸坯宽面中心处的“鼓肚量”,不能得到连铸坯其他位置的“鼓肚量”。因此,采用三维仿真模型并考虑支承辊的挠度进行仿真计算能更好地研究连铸坯“鼓肚”变化规律,进而更好地指导实际生产。将支承辊夹紧力施加在支撑辊的轴承位置进行连铸坯应力仿真研究,其结果更接近于实际情况,得到的连铸坯最大应力小于相应温度的屈服应力,因此满足生产要求。