甲醇与苯烷基化生产装置换热网络设计优化

徐勤保,胡 博

(华阳新材料科技集团有限公司,山西 阳泉 045008)

近年来,我国甲醇和苯的产能严重过剩,利用甲醇和苯进行烷基化反应得到混合芳烃可以延长甲醇和苯的产业链,是化解甲醇和苯过剩产能的有效途径[1-2]。甲醇和苯烷基化是气固催化反应,反应会放出大量热量,为保证装置稳定运行,需要消耗大量能量保证反应体系的热平衡。

夹点技术以热力学为基础,与系统工程相结合,优化工程系统的能量配置,达到明显节能和降低成本的效果[3]。本文利用夹点技术对1000t/a 甲醇与苯烷基化中试装置换热网络进行优化设计,以能量最小为目标,优化烷基化反应系统能量配置,降低公用工程消耗,优化工艺流程,对工业生产装置的节能方案进行检验,为今后生产装置设计建设提供参考。

1 甲醇与苯烷基化工艺

1.1 甲醇与苯烷基化反应流程简述

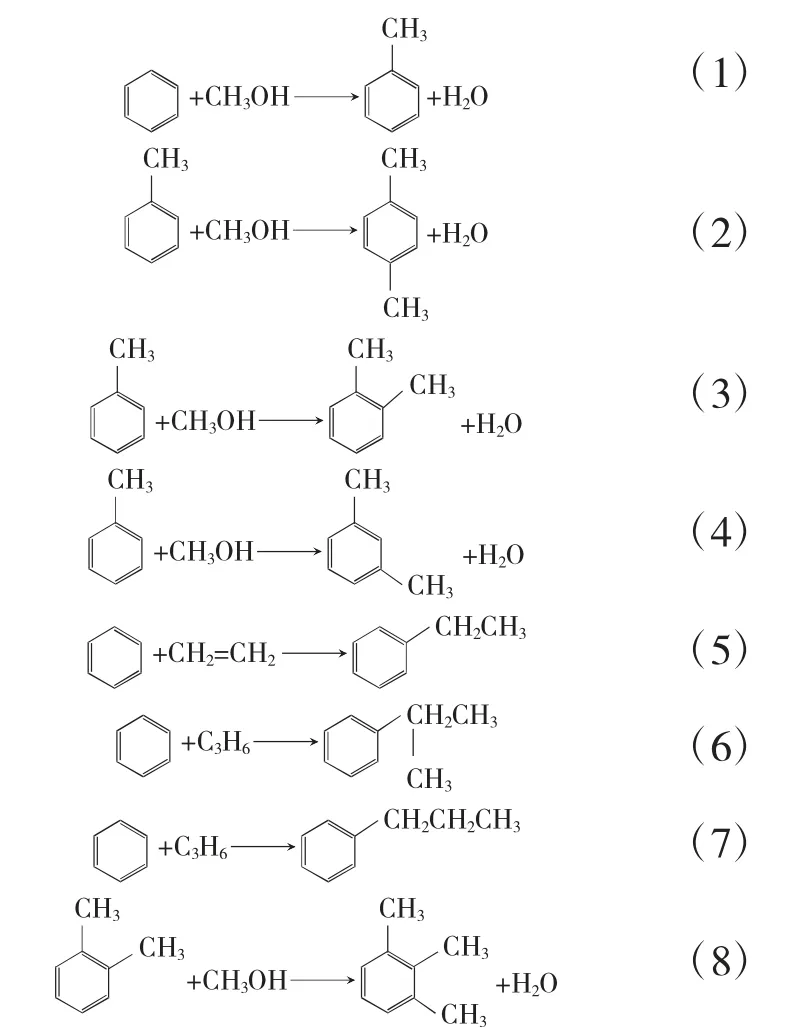

甲醇与苯烷基化反应系统复杂,发生的副反应较多,反应过程中可能发生的主、副反应如式(1)~式(15)所示[4]。

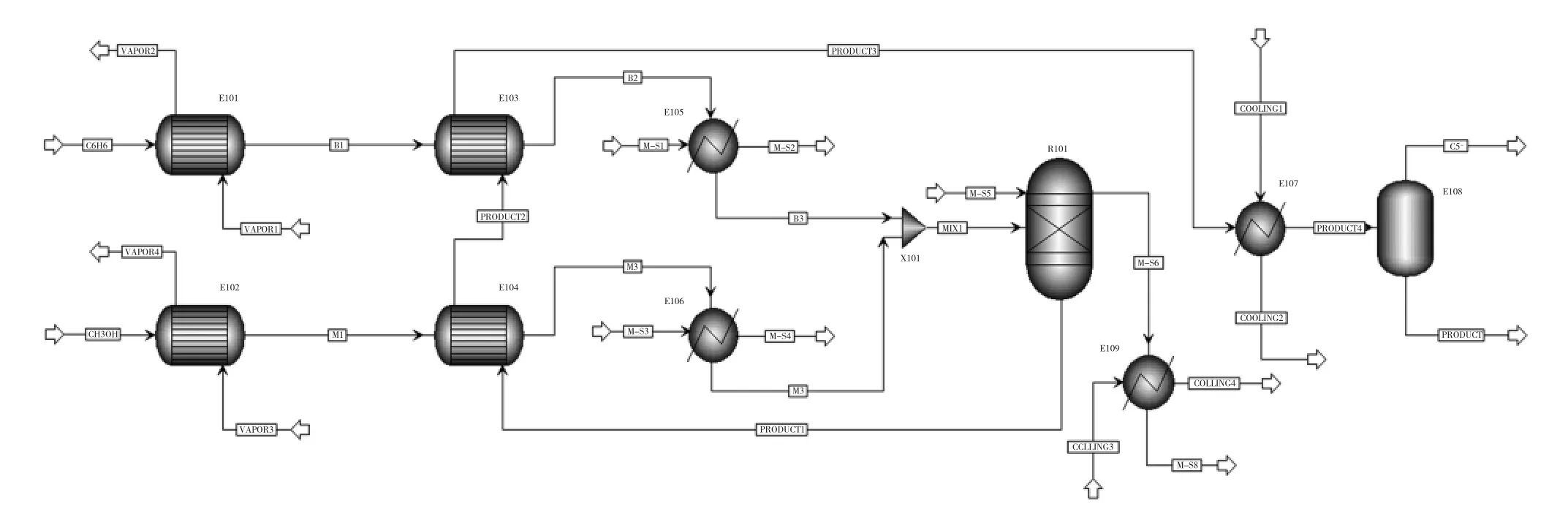

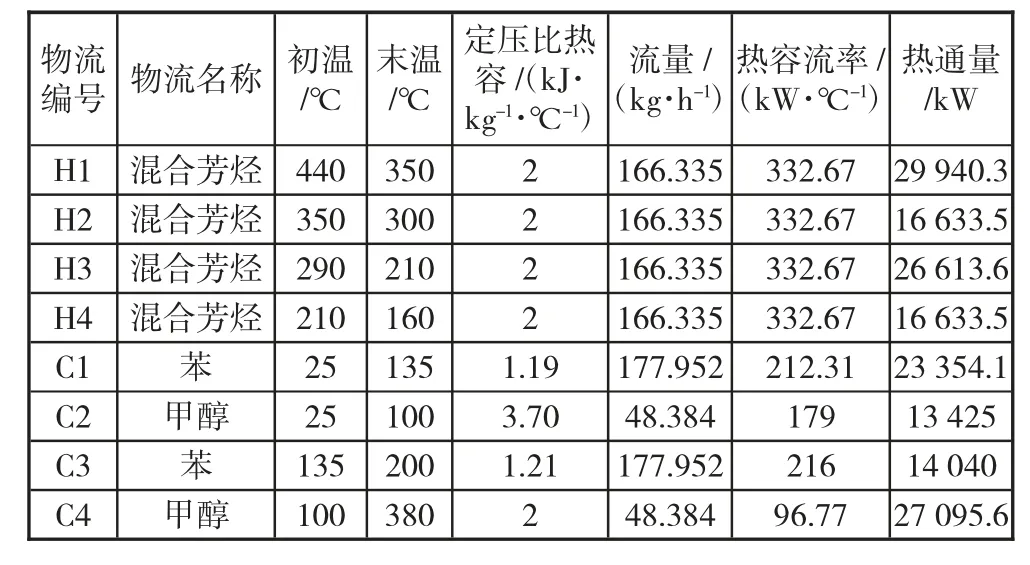

甲醇与苯烷基化反应初步设计的工艺流程为:甲醇和苯在25 ℃、常压下按照物质的量比1∶1 进料,根据中试装置1 000 t/a 混合芳烃的产量核算,甲醇和苯的进料摩尔流率为1.51 kmol/h[5]。甲醇和苯分别经过甲醇泵和苯泵输送至甲醇气化器E102 和苯气化器E101,气化压力为0.2 MPa(G),气化热源采用1.3 MPa(G)饱和蒸汽。气化后的甲醇和苯分别经苯换热器E103 和甲醇换热器E104 与反应器R101 出来的反应产物混合芳烃换热升温,再经过甲醇加热器E106 和苯加热器E105 加热至380 ℃,其后原料气甲醇与苯经静态混合器X101 混合后进入主反应器R101 在催化剂作用下发生烷基化反应,反应得到的产品在一系列换热后剩余的热量经换热器E107 换热后进入反应物冷却器E108 冷却,最后经气液分离器将C5 以下的气态烯烃分离后得到最终产品。反应器采用熔盐换热,并用熔盐加热甲醇和苯,多余热量用循环水带走,初步设计的生产工艺流程如第90 页图1所示。

图1 初步设计的生产流程示意图

1.2 甲醇与苯烷基化换热物流情况

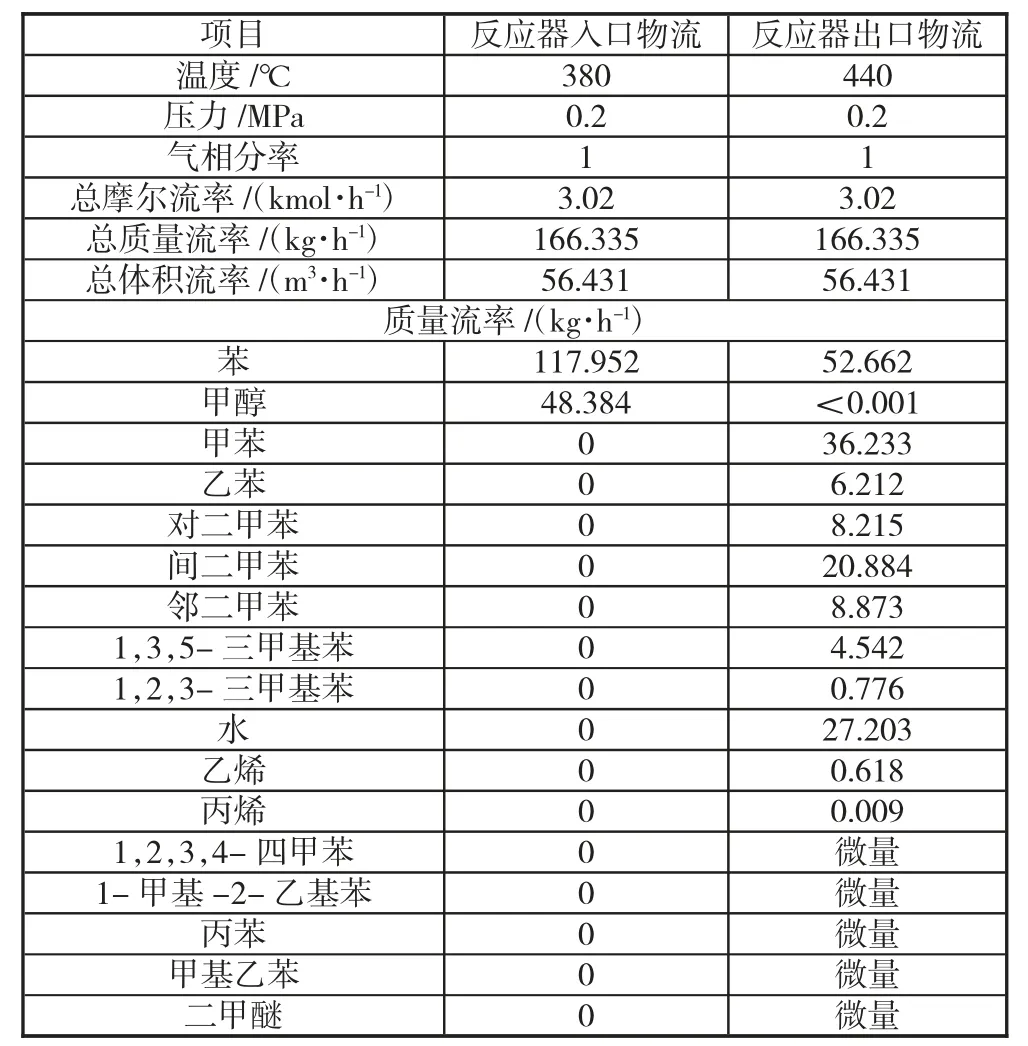

根据工艺要求,利用ASPEN PLUS 软件建立甲醇与苯烷基化过程模拟模型,对相关参数进行校核,物性方法为PR-BM,模拟所得物料平衡如第90 页表1所示[4-6]。为了进行换热网络优化,首先需要提取物流,物流提取准则是有热量变化而无组成变化[7],表2为甲醇与苯烷基化反应各换热物流数据。其中,热物流为不同温度下的产品气混合芳烃,冷物流为不同温度和相态下的原料甲醇和苯,各物流的定压比热容利用ASPEN PLUS 软件中Analysis 功能计算得到[8],热容流率CP 为定压比热容和质量流率的乘积,热通量为热容流率和温差的乘积。

表1 甲醇与苯烷基化物料平衡表

表2 甲醇与苯烷基化换热物流参数

2 甲醇与苯烷基化夹点分析及换热网络优化设计

1978 年,Linnhoff 和Umeda 首次提出换热网络中温度夹点问题,说明夹点会限制换热网络的最大热回收。夹点是冷物流复合曲线和热物流复合曲线中传热温差ΔT 最小的地方,夹点将整个换热网络分成两部分:夹点之上和夹点之下。夹点之上是热端,只有换热和加热公用工程,没有热量流出,可以当作一个净热阱;夹点之下是冷端,只有换热和冷却公用工程,没有热量流入,可以当作一个净热源。为使热公用工程和冷公用工程的消耗量最小,夹点之上不宜有任何冷公用工程,夹点之下不宜有任何热公用工程,且换热不应跨越夹点。夹点分析的方法有温焓图和问题表法,换热网络设计目标包括能量目标、换热单元数目标、换热网络面积目标、经济目标等[7]。

由于甲醇与苯烷基化反应换热系统涉及物流较多,因此本文使用问题表法以能量最小为目标进行夹点分析,取冷、热物流之间最小传热温差ΔTmin=20 ℃。夹点分析步骤如下[9]:

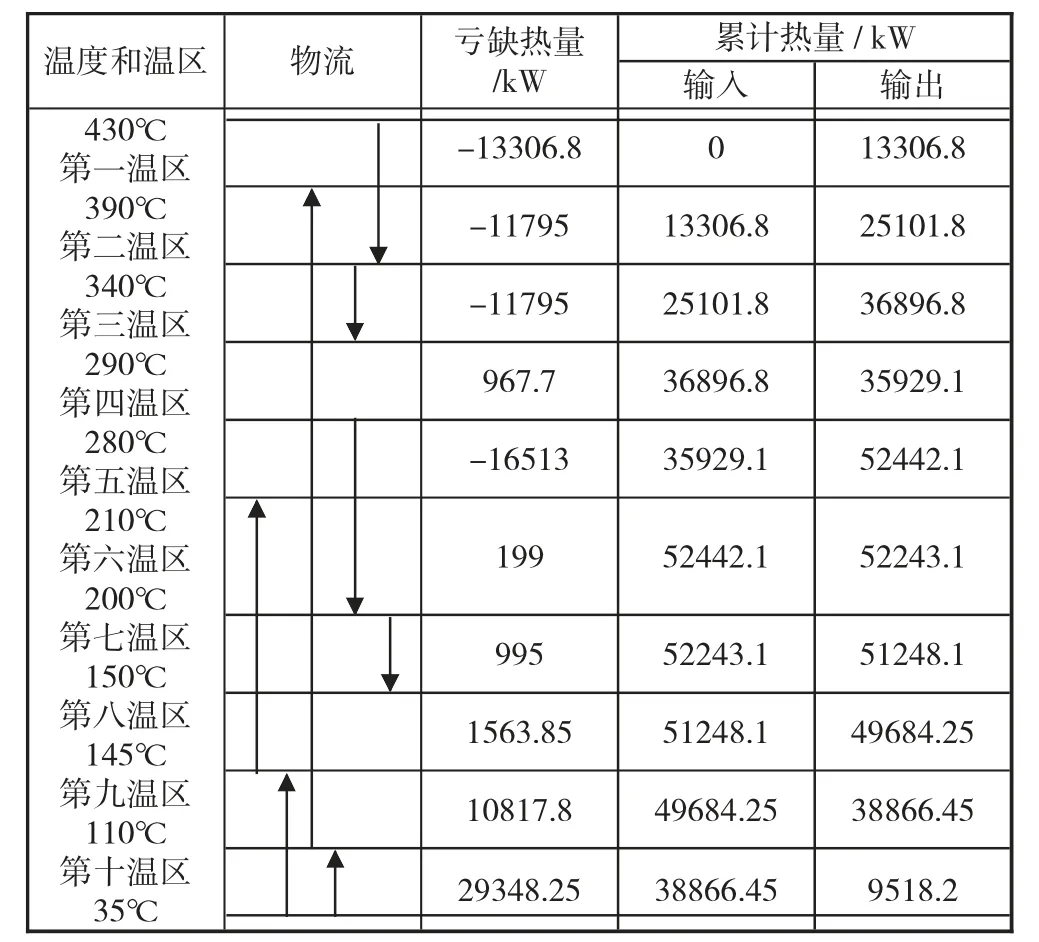

1)根据表2 中的物流参数,将系统划分为10 个温区,如表3 所示。

表3 温区划分表

2)利用公式ΔH=∑iCP(jTi-Ti+1)在各温区进行热平衡计算,其结果命名为“亏缺热量”。计算外界无热量输入时各温区之间的热通量,称为“累计热量”,第一温区的输入热量为零,其余各温区的输入热量等于上一温区的输出热量,每一温区的输出热量等于本温区输入热量减去本温区的亏缺热量。结果如表4所示。

表4 问题表

从表4 中看到,当外界无热量输入时,高温区向低温区传递的热量均>0,符合热力学第二定律。第十一温区的输出热量为9 518.2 kW,说明产品气所携带的热量能够将原料气加热至设计温度,产品气剩余热量应用循环水带走,循环水的消耗量即为9 518.2 kW。从表4 可知,该换热网络仅需要冷却公用工程,不需要热公用工程,因此该换热网络不存在夹点,属于阈值问题,设计时应从高温侧开始,保证较高温度的原料气能够从产品气获得热量[10]。通过上述分析计算得到的本工艺流程最小冷、热公用工程消耗量和初步设计估算的所需冷、热公用工程量对比如表5 所示。

表5 冷、热公用工程对比表

通过表3 可以看出,利用夹点分析计算得到的低压蒸汽消耗量比原先降低了100%,循环水消耗量比原先降低了97.47%,大大降低了操作费用。

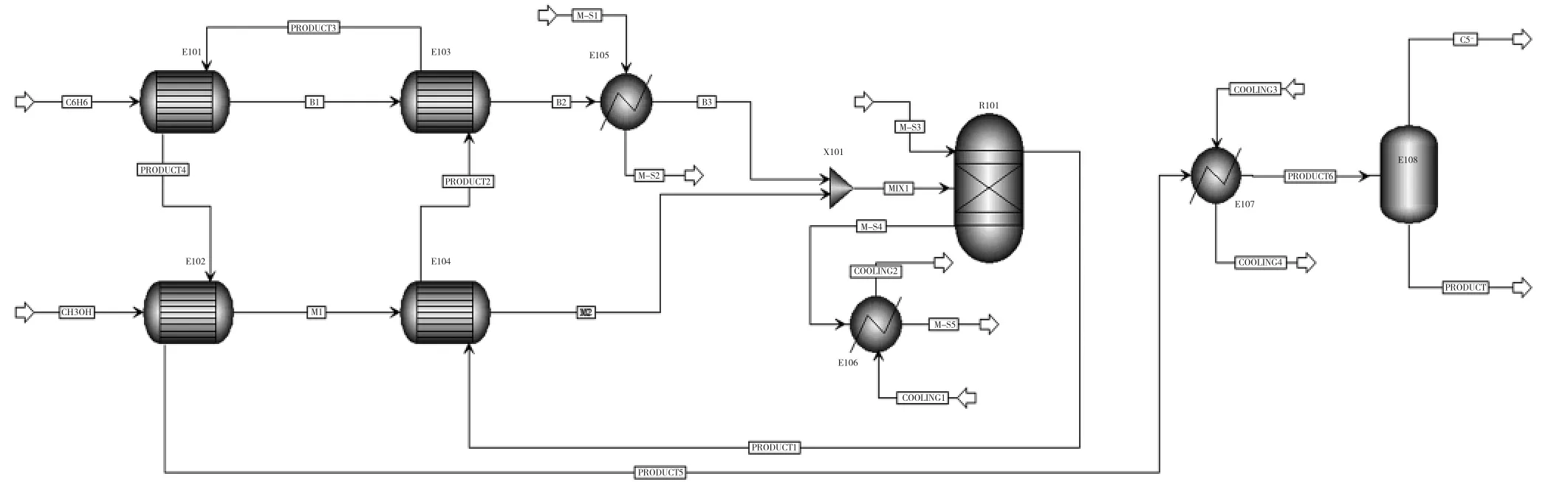

因此,经优化后的工艺流程为:甲醇和苯分别经过甲醇泵和苯泵输送至甲醇气化器和苯气化器,利用产品气的热量分别将苯和甲醇加热气化,气化后的苯和甲醇分别经苯换热器和甲醇换热器与产品气换热升温,将甲醇加热至380℃,将苯加热至200℃,再利用熔盐将苯加热至380℃,其后原料气甲醇与苯经静态混合器混合后进入主反应器在催化剂作用下发生烷基化反应。经换热网络优化设计后得到的工艺流程如图2 所示。

图2 优化后的生产工艺流程示意图

通过夹点技术进行换热网络优化设计后的工艺流程充分利用了从反应器出来的混合芳烃携带的热量,产品气混合芳烃将甲醇和苯分别气化后,还可将甲醇加热至380 ℃,将苯加热至200 ℃,然后利用熔盐将苯加热至380 ℃。优化后的工艺流程可以减少一台甲醇加热器,充分利用了产品气热量,工艺流程更加简单,降低了投资。

3 结论

1)以能量最低为原则,通过夹点分析得到热公用工程低压蒸汽的消耗量比经验值降低了100%;冷公用工程循环水的消耗量为283 kg/h,比经验值降低了97.47%,大大降低了操作费用。

2)通过夹点技术进行换热网络优化设计,充分利用了产品气携带的热量,减少了一台甲醇加热器,工艺流程更加简单,降低了投资。