聚丙烯拉丝料堵塞滤网的原因分析

钱富娟, 张 璐, 宋 力, 郭 垠

(浙江石油化工有限公司, 浙江舟山 316000)

0 前言

聚丙烯(PP)拉丝料广泛应用于单丝、撕裂膜、编织袋、绳缆及文具片材等注塑领域,在加工过程中,物料先经过加热,充分熔融后再经过滤网过滤。滤网的主要作用是过滤PP原料中的灰分、凝胶粒子和生产过程中混入的杂质[1]。产品中灰分较多会使过滤器频繁堵塞,缩短滤网的更换周期,严重影响生产效率[2-3],在拉丝生产中还会造成网压不稳定,单丝克重偏差大,严重影响产品质量[2]。目前,大多PP生产使用活性较高的高效催化剂,降低了灰分含量,但仍有一些产品在加工过程中频繁堵塞滤网。笔者研究了Innovene气相反应生产的均聚PP拉丝料S1003在加工生产时频繁堵塞滤网的原因,并与采用同工艺的上海赛科石油化工有限责任公司S1003和采用液相环管工艺的中国石油化工股份有限公司镇海炼化分公司T30S进行对比研究,并提出解决方法。

1 实验部分

1.1 主要原料

1#试样,PP树脂,S1003粒料,浙江石油化工有限公司;

2#试样,PP树脂,S1003,上海赛科石油化工有限责任公司;

3#试样,PP树脂,T30S,中国石油化工股份有限公司镇海炼化分公司;

4#试样,1#试样滤网截留物,下游用户;

5#试样,复合抗氧剂,浙江石油化工有限公司。

6#试样,PP树脂,S1003粉料,浙江石油化工有限公司。

1.2 主要设备及仪器

微波灰化炉,PAF801,美国CEM公司;

X射线荧光光谱仪,ARL PERFORM’X 4200,赛默飞世尔科技(中国)有限公司;

高温凝胶色谱仪, GPC-IR,西班牙POLYMER CHAR公司;

差示扫描量热仪,DSC214 polyma,德国耐驰仪器制造(上海)有限公司;

偏光显微镜,BX53F,日本奥林巴斯公司。

1.3 测试方法

灰分含量按照GB/T 508—1985 《石油产品灰分测定法》测试,取25 g样品放进石英坩埚内,放进微波灰化炉里灰化,再移入800 ℃的马弗炉煅烧,直至残渣完全变为灰烬。

熔融结晶性能按照GB/T 19466.3—2004 《塑料 差示扫描量热法(DSC)第3部分:熔融和结晶温度及热焓的测定》测试,升、降温速率均为20 K/min。

等规度按照GB/T 2412—2008 《塑料 聚丙烯(PP)和丙烯共聚物热塑性塑料等规指数的测点》测试,取5 g直径为0.3~0.6 mm的颗粒试样,正庚烷萃取6 h。

偏光显微镜测产品熔融状态:将试样放置于偏光显微镜热台的载玻片上,以30 K/min的速率升温至240 ℃并保温3 min,观察拍照。

X射线荧光法测产品中元素含量:压片机选择20 N、230 ℃压板,采用260 mm×260 mm×4 mm的试样模具制样。

高温凝胶色谱仪测相对分子质量及其分布:按照ASTM D6474—2012 《高温凝胶色谱测定聚烯烃分子量及分布》测试,取4~5 mg试样溶于三氯苯溶剂后注入色谱柱中,溶剂内需添加0.3 g/L的抗氧剂1010,测定温度为140 ℃,采用窄分布聚苯乙烯标样进行普适校正,通过记录的保留曲线计算试样的数均相对分子质量(Mn)、重均相对分子质量(Mw)和相对分子质量分布(Mw/Mn)。

2 结果与讨论

2.1 灰分和元素含量

灰分含量是指一定量的PP在高温条件下经过燃烧后得到的灰烬物的质量与未经过燃烧的物质质量之比[2]。均聚PP产品中灰分主要来源于主催化剂中Ti和载体MgCl2中Mg、助催化剂三乙基铝中的Al、外给电子体中的Si、复合抗氧化剂中的Ca和P。灰分含量越大,在加工生产中滤网越容易堵塞。

拉丝级PP一般要求灰分质量分数小于0.02%。表1为3种产品试样和滤网截留物的元素含量及灰分含量。由表1可以看出:1#试样与2#试样相比,由主催化剂产生的灰分不多,由外给电子体和助催化剂产生的灰分较多,使得产品中的灰分含量增加;1#试样与3#试样相比,各组分产生的灰分略少;4#试样中存在大量的金属元素。由此可见,1#产品灰分含量高于同工艺的2#试样,低于环管工艺的3#试样,在拉丝料使用范围内;但其截留物灰分含量很高。

表1 元素含量及灰分含量

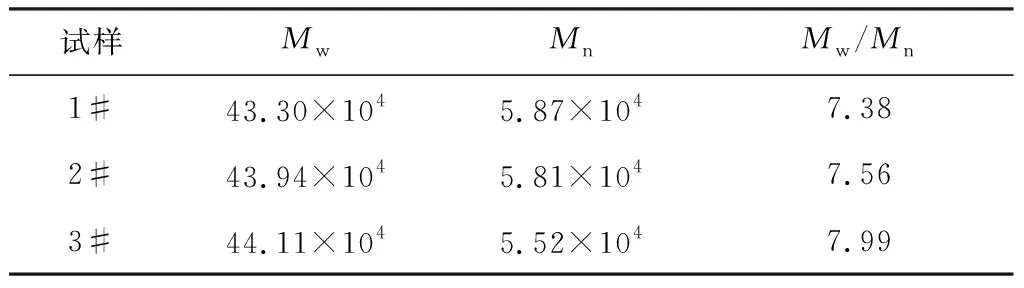

2.2 相对分子质量及其分布

相对分子质量越大,产品熔融状态时链的缠结作用越强,导致黏度升高、流动性变差[4],加工生产时易使网压升高,滤网更换频繁。表2为3种试样的相对分子质量及其分布。

表2 相对分子质量及其分布

由表2可以看出:1#试样的相对分子质量不大,其分布较均匀,加工生产时不会因为物料的流动性差引起网压升高而更换滤网。

2.3 等规度

等规度又称等规指数,是描述PP链立构规整性的一个指标。不同的催化剂和聚合工艺对材料等规度的影响很大。等规度越大,熔点越高,在加工生产中所需的熔融温度也越高。表3为3种试样的等规度。由表3可以看出:3种试样的等规度相差不大,3#试样略低,这与熔融性能测试相符。

表3 等规度

2.4 熔融结晶性能

表4为3种产品的熔融结晶性能。由表4可以看出:3#试样的熔点较低,其原因为3#试样的等规度较低,立构规整性较差,结晶能力相对较差,熔融时需要较低的熔融温度; 3种试样的熔融终止温度相差不大,在加工生产时可采用相同的熔融温度;1#试样与2#试样的结晶度相差较大,与3#试样的结晶度相差不大。采用差示扫描量热法计算试样的结晶度AC为:

AC=ΔHf/ΔH0f

(1)

式中:ΔHf为熔融热焓;ΔH0f为等规PP 100%结晶的理论熔融热焓,取207 J/g。在加工生产时采用相同的熔融温度的情况下,1#试样需要较长的熔融时间。

表4 熔融结晶性能

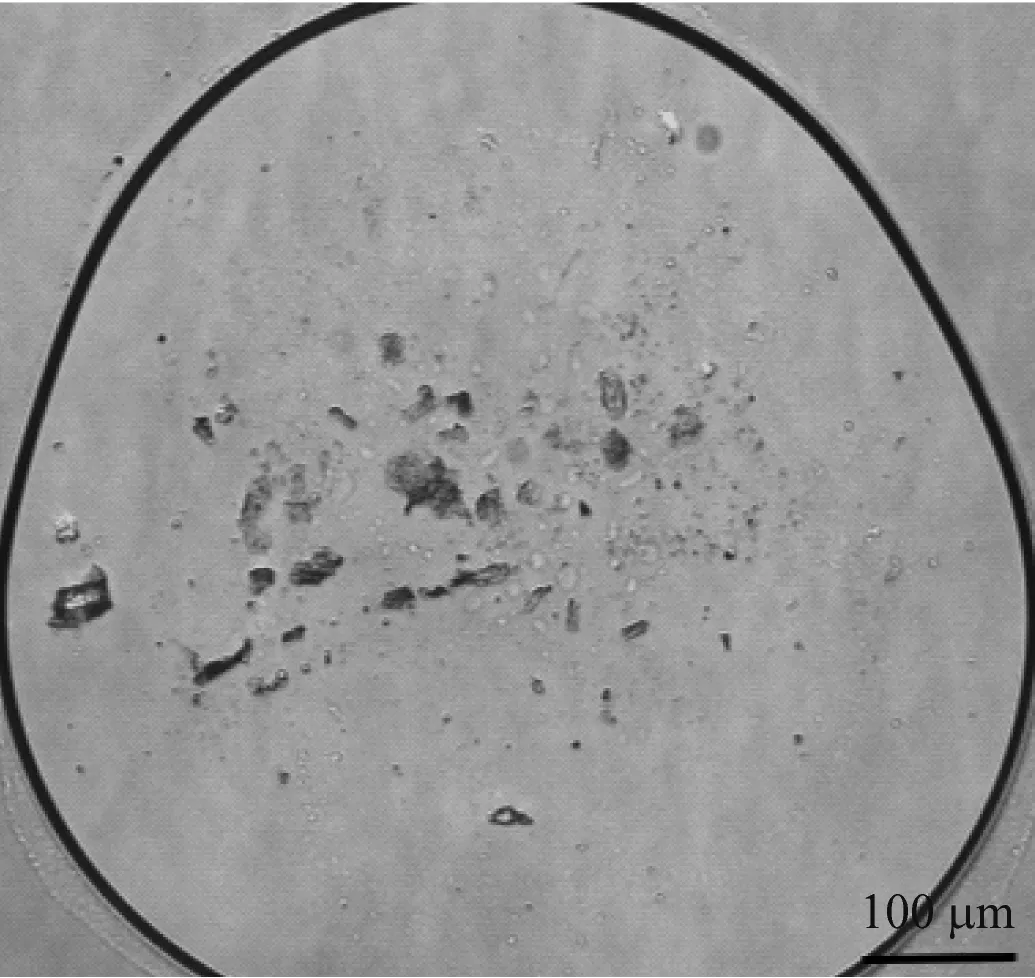

2.5 熔融状态

一般均聚PP充分熔融的最低温度在200 ℃左右,而高于250 ℃时试样会产生降解[5]。所采用的偏光显微镜热台的熔融温度为240 ℃,熔化时间为3 min,保证试样有足够的热量充分熔融。偏光显微镜热台观察240 ℃时试样的熔融状态见图1。

(d) 4# (e) 5# (f) 6#

由图1可以看出:

(1) 3种试样均有不熔物,其中3#试样最少(图中黑点是反光点),2#试样其次,而1#试样中的不熔物多且大,最大的有92 μm。分析原因为3#试样采用环管工艺液相反应,受热均匀,热点较少,而其他2种试样采用的是气相工艺,比较容易产生热点。

(2) 4#试样滤网截留物中存在大量的不熔物,由此可判断不熔物的积聚使滤网堵塞。

(3) 在5#抗氧剂中只发现3处反光点,未发现类似的不熔物,而在6#粉料试样中发现了大量的不熔物。由此判断不熔物来源于聚合反应器。可能是由于使用的高效催化剂分布不均或极冷液撤热不及时,局部产生了较多热点,使产品中存在大量的不熔物,在加工生产中被滤网截留。

建议在PP生产时,保持催化剂喷嘴畅通,确保催化剂分布均匀;保持极冷液喷嘴畅通以确保产生的反应热及时撤走;精确控制反应器各区温度并以梯度增加的方式控制催化剂活性缓慢释放,尽可能地减少反应器中产生不熔物。

2.6 换网器滤网

除了控制不熔物的产生,挤压机换网器滤网拦截也起到了关键作用。挤压机换网器滤网能初步过滤掉大量的不熔物,缩短滤网更换周期。60目滤网对应的是250 μm的孔,只能过滤掉较大的不熔物,挤压机换网器换网时间大概需要60 d,当熔体经过下游厂家200~300目(对应40~50 μm的孔)滤网时,将会使其堵塞频繁;而使用250目滤网(对应58 μm的孔),优先过滤掉大量的不熔物,根据生产负荷的不同一般需要3~7 d更换1次,使挤压机换网器换网频率大幅度增加,从而使不熔物大量减少,缩短滤网更换周期。

图2为1#试样挤压机换网器使用250目滤网时的熔融状态。由图2可以看出:不熔物明显减少并且最大只有35 μm。因此,根据产品要求选择换网器滤网,在保证产品质量的基础上,提高生产效率,降低生产成本。

图2 1#试样熔融状态

3 结语

(1) 采用高效催化剂生产PP可降低灰分含量,但高效催化剂使用在气相聚合工艺中时易产生热点形成不熔物堵塞滤网。

(2) 在生产PP时,应确保反应器活性分布均匀、撤热及时,调整反应器各区温度以控制催化剂活性以减少不熔物的产生。

(3) 使用挤压机换网器滤网可以提高产品质量,根据产品质量的要求选择使用不同目数的换网器滤网。