再生家电壳体聚丙烯材料性能改善研究

张 杨, 刘玉玲, 张新兵

(1. 上海普利特复合材料股份有限公司, 上海 201707;2. 麦格纳光能汽车饰件系统有限公司, 杭州 311228)

0 前言

随着2030年碳达峰及2060年碳中和国家战略的提出,塑料的循环再生利用也成为众多塑料消费行业新的研究热点,尽管国内消费者对于家电及日用品采用再生塑料还需要一定的时间来认可接受,但是工业领域对再生塑料的使用并不陌生[1-2],尤其是部分汽车零部件已经开始尝试使用再生塑料[3-4]。再生聚丙烯的来源不同导致其成分及性能差异较大,这使得后续再生聚丙烯改性需要采取差异化手段。通常再生聚丙烯材料主要通过添加弹性体增韧[5]、添加无机填料增强[6-7]和化学改性[8-9]等手段进行改性。添加玻璃纤维可以大幅提升再生聚丙烯材料的模量及拉伸强度[10],但缺口冲击强度较全新聚丙烯材料仍然下降明显。

目前,国内对提升玻璃纤维增强再生聚丙烯材料的综合力学性能以及再生聚丙烯含量对材料性能影响趋势的研究相对较少。笔者选取来源广泛的再生家电壳体聚丙烯作为研究对象,通过将不同比例的再生聚丙烯材料与全新聚丙烯材料复配,探讨再生聚丙烯材料含量对玻璃纤维增强聚丙烯材料性能的影响,同时采用弹性体乙烯丁烯共聚物(POE)和不同直径的玻璃纤维进行改性,对提升玻璃纤维增强聚丙烯材料的力学性能进行了初步探讨。

1 实验部分

1.1 主要原料

全新聚丙烯,PP-SP179,共聚聚丙烯,辽宁华锦公司;

再生聚丙烯,PP-H0730,共聚聚丙烯,家电壳体再生料,湖南同力公司;

玻璃纤维,305H(直径为10 μm)、305K(直径为14 μm)、305G-1(直径为17 μm),重庆复合材料国际有限公司;

弹性体,POE168,陶氏公司;

相容剂,HW501,华雯公司;

助剂母粒,自制。

1.2 主要设备及仪器

双螺杆挤出机,TSE-35型,长径比为44,南京瑞亚公司;

注塑机,SA2500II型,宁波海天公司;

万能试验机,BTC-EXMACRO.011型,Zwick公司;

冲击试验机,BPI-5.5COMC型,Zwick公司。

1.3 实验方法

双螺杆挤出机温度为180~220 ℃,将聚丙烯、相容剂、助剂母粒混合均匀后加入到双螺杆挤出机中,完全塑化后,在侧喂料口定量加入玻璃纤维,混炼挤出拉条造粒。所得玻璃纤维增强聚丙烯粒子在85 ℃烘干2 h后注塑成型,成型样条在室温23 ℃、相对湿度50%的条件下静置24 h后测试。拉伸样条尺寸为170 mm×10 mm×4 mm,弯曲及冲击样条尺寸为80 mm×10 mm×4 mm。

1.4 性能测试

拉伸性能按照ISO 527-2—2012 《塑料 拉伸性能测试方法 第2部分:模塑和挤塑塑料的试验条件》测试,拉伸速率为5 mm/min。

弯曲性能按照ISO 178—2013 《塑料 弯曲性能的测定》测试,弯曲速度为2 mm/min,跨距为64 mm。

缺口冲击强度按照ISO 179-1eA—2010 《塑料 简支梁冲击强度的测定》测试,A型缺口为机械铣制,摆锤能量为4 J。

2 结果与讨论

2.1 玻璃纤维含量的影响

由于市售全新聚丙烯材料与再生家电壳体聚丙烯材料种类牌号繁多,为了获得较好的对比参照意义,笔者选取拉伸强度及弯曲模量相近的全新共聚聚丙烯PP-SP179与再生共聚聚丙烯PP-H0730作为研究对象,通过改变玻璃纤维含量来研究不同玻璃纤维含量对聚丙烯性能的影响,主要配方见表1。

表1 不同玻璃纤维含量的玻璃纤维增强聚丙烯主要配方

玻璃纤维含量对再生聚丙烯与全新聚丙烯材料力学性能的影响见图1。

(a) 拉伸强度

由图1可以看出:随着玻璃纤维含量的增加,材料的拉伸强度及弯曲模量均显著迅速提升。在玻璃纤维含量相同时,玻璃纤维增强再生聚丙烯材料的拉伸强度低于玻璃纤维增强全新聚丙烯材料近10%,两者弯曲模量相近,而缺口冲击强度差异显著。这是因为在测试拉伸强度与弯曲模量时,外界载荷速率慢,材料受到准静态载荷作用,此时玻璃纤维及玻璃纤维界面对承载外界载荷起主导作用。在全新聚丙烯材料中添加10%(质量分数,下同)玻璃纤维后,由于玻璃纤维断面的引入,导致材料缺口冲击强度从54 kJ/m2迅速下降至16 kJ/m2;随着玻璃纤维质量分数继续增加至30%,玻璃纤维含量的增加将缺口冲击强度提升至20 kJ/m2后不再发生显著变化。对于再生聚丙烯材料,添加玻璃纤维并没有使材料的缺口冲击强度发生明显变化,这是由于再生聚丙烯材料中含有一定比例的外界杂质,并且杂质对材料缺口冲击强度的影响远高于玻璃纤维,杂质不但影响聚丙烯结晶等热力学行为[11-12],而且与聚丙烯之间的微观相分离形成缺陷,加速裂纹的产生和增长,因此玻璃纤维增强再生聚丙烯材料的缺口冲击强度仅为玻璃纤维增强全新聚丙烯材料的1/3。

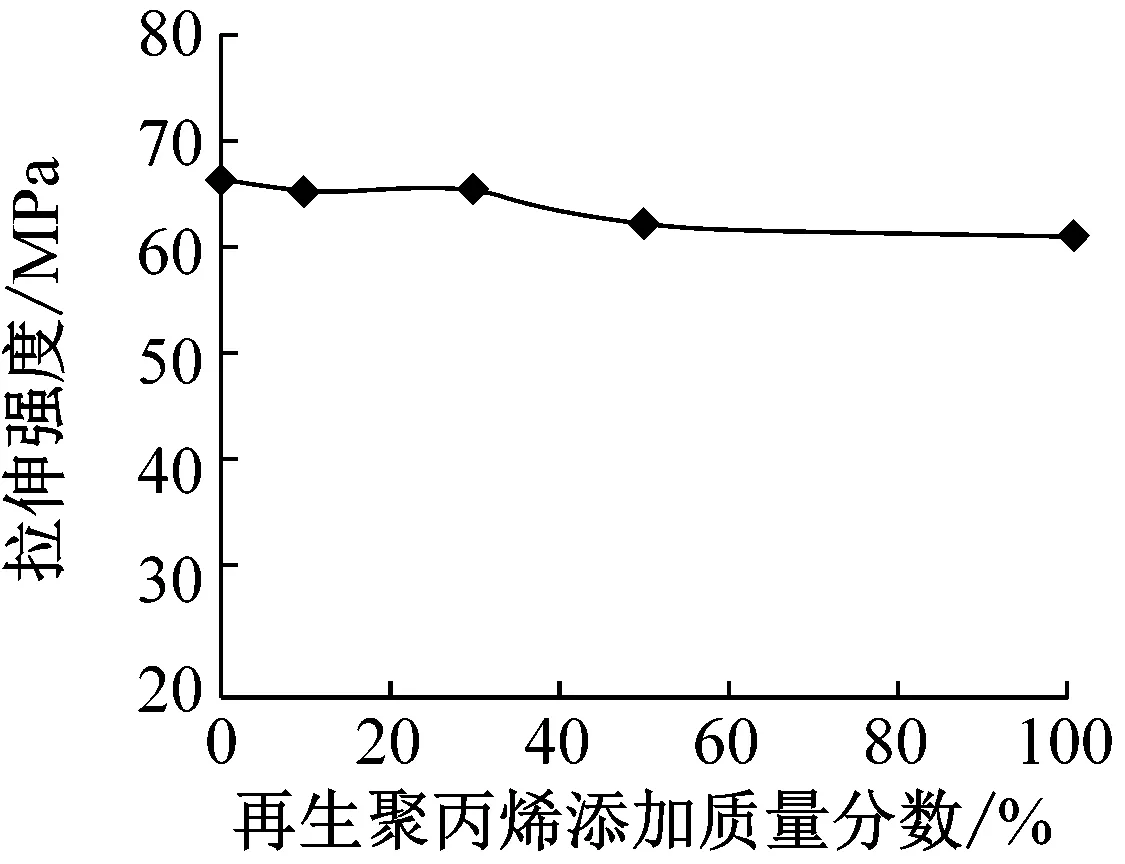

2.2 再生聚丙烯含量的影响

聚丙烯材料经过再生循环后一般含有少量杂质,再次利用时可以与全新聚丙烯按一定比例共混使用,这不但能够使材料最大限度地获得与全新聚丙烯材料接近的性能,还能降低材料的整体成本。玻璃纤维增强聚丙烯材料通常用于结构件,其力学性能的优劣通常作为最主要的评价标准。在汽车材料领域,对于玻璃纤维增强聚丙烯材料,玻璃纤维含量过低时玻璃纤维难以起到增强作用,反而引入的玻璃纤维断面作为裂纹引发点降低原有树脂的抗冲击强度,玻璃纤维含量过高则不易加工注塑。汽车用玻璃纤维增强聚丙烯材料中玻璃纤维质量分数大多在20%~40%,因此选取玻璃纤维质量分数为30%作为研究对象,在全新聚丙烯材料中添加不同含量的再生聚丙烯材料,研究再生聚丙烯含量对玻璃纤维增强聚丙烯材料的影响,具体配方见表2。

表2 不同再生聚丙烯含量的玻璃纤维增强聚丙烯材料配方

再生聚丙烯PP-H0730含有少量杂质,与全新聚丙烯PP-SP179按一定比例复配后,复配体系的力学性能会随再生聚丙烯含量发生变化。不同含量的再生聚丙烯对玻璃纤维增强聚丙材料性能的影响见图2。由图2可以看出:当再生聚丙烯添加质量分数低于30%时,玻璃纤维增强聚丙烯材料的拉伸强度下降幅度仅为2%,随着再生聚丙烯的添加质量分数增加至50%时,拉伸强度下降8%。与拉伸强度变化趋势相似,玻璃纤维增强聚丙烯材料的弯曲模量随再生聚丙烯含量的增加,仅有轻微下降。由于再生聚丙烯材料中杂质的引入,玻璃纤维增强聚丙烯材料的缺口冲击强度急剧降低,当再生聚丙烯的添加质量分数在30%时,玻璃纤维增强聚丙烯材料比全新聚丙烯材料的缺口冲击强度下降35%,继续添加再生聚丙烯质量分数至50%时,缺口冲击强度下降至全新聚丙烯材料的40%。因此,对于玻璃纤维增强聚丙烯材料,应该尽量避免用于受冲击敏感的零部件,或者通过零件结构优化来弥补冲击强度的损失。

(a) 拉伸强度

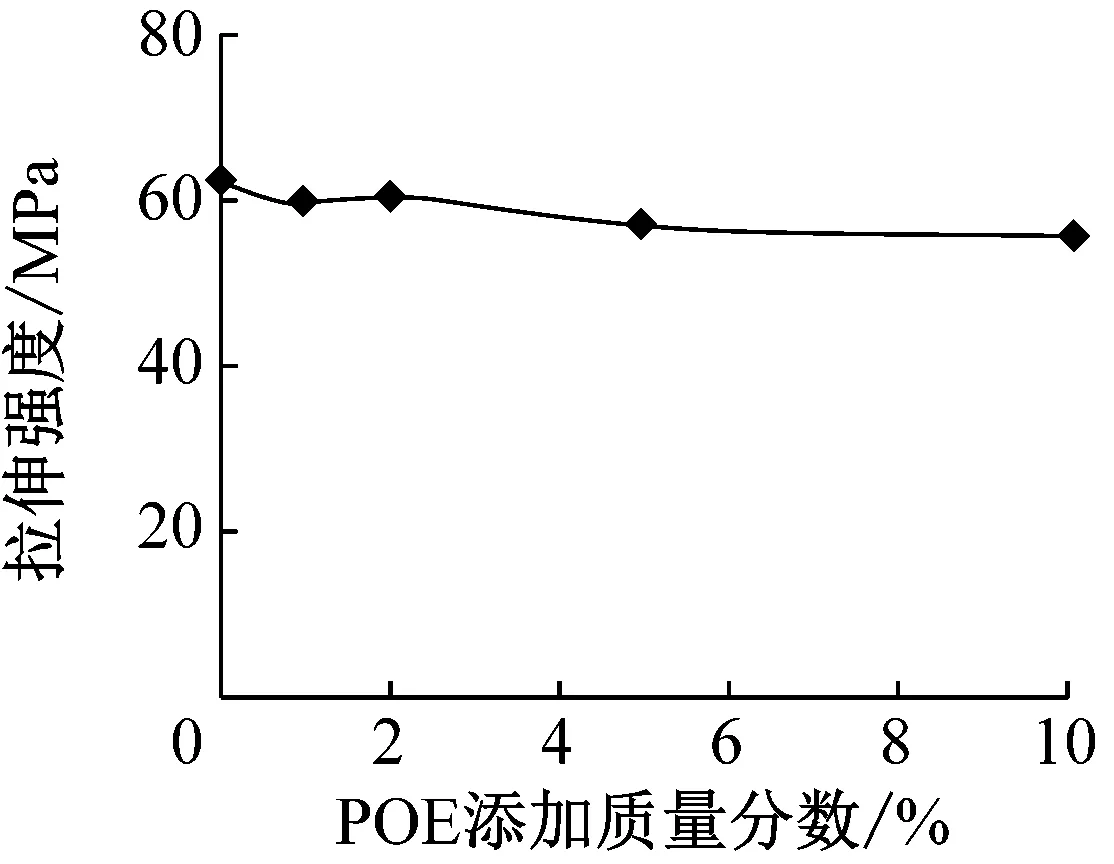

2.3 弹性体的影响

由于再生聚丙烯材料中杂质含量较高,在玻璃纤维增强聚丙烯材料受到外力载荷时,这些杂质颗粒不但作为裂纹引发点,而且由于杂质与聚丙烯相容性差,杂质位点也加快了裂纹的扩大,从而使材料缺口冲击强度急剧下降。因此尝试在30%玻璃纤维质量分数条件下,在玻璃纤维增强再生聚丙烯体系中引入不同比例的弹性体POE作为增韧剂来提升材料的缺口冲击强度,具体配方见表3。在30%玻璃纤维质量分数条件下,不同含量弹性体对玻璃纤维增强再生聚丙烯材料性能的影响见图3。

表3 不同弹性体POE含量的玻璃纤维增强再生聚丙烯材料配方

(a) 拉伸强度

由图3可以看出:当POE添加质量分数为2%时,玻璃纤维增强再生聚丙烯材料的缺口冲击强度并没有显著提升,当POE添加质量分数逐渐增加至5%,缺口冲击强度提升25%,当POE质量分数为10%时,缺口冲击强度提升近1倍,达到16 kJ/m2。尽管如此,由于POE的加入,玻璃纤维增强再生聚丙烯材料的弯曲模量明显下降。由于目前POE的成本远高于聚丙烯树脂,从实际生产应用的角度来看,POE添加质量分数为5%时玻璃纤维增强再生聚丙烯材料的综合性价比最佳。

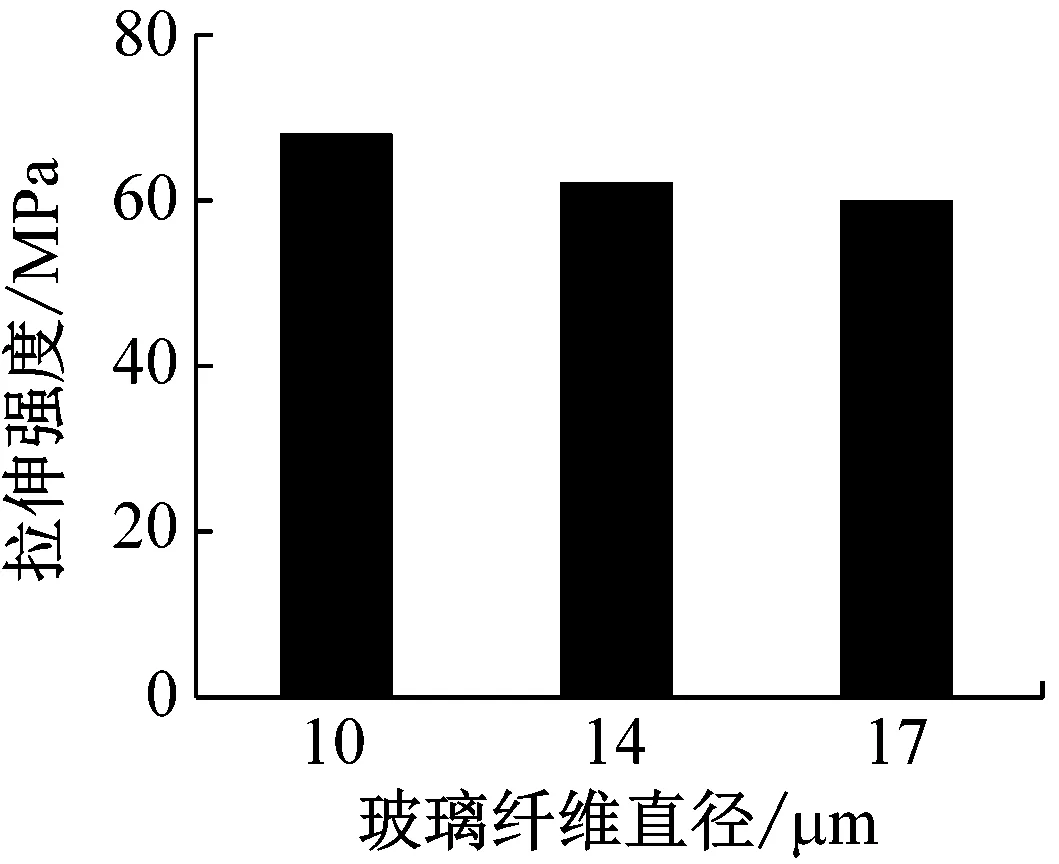

2.4 玻璃纤维直径的影响

对于玻璃纤维增强材料,玻璃纤维主要起到骨架支撑作用,当玻璃纤维含量相同时,玻璃纤维的直径越小,其增强效果也越明显[13-14]。笔者选取3种不同直径的玻璃纤维作为增强相,研究在30%玻璃纤维质量分数条件下,玻璃纤维直径对玻璃纤维增强再生聚丙烯材料的增强效果,结果见图4。

(a) 拉伸强度

由图4可以看出:随着玻璃纤维直径从14 μm降低至10 μm,玻璃纤维增强再生聚丙烯材料的拉伸强度、弯曲模量及缺口冲击强度有一定提升。其中,缺口冲击强度的改善最明显,缺口冲击强度由8 kJ/m2提升至11 kJ/m2。这主要是由于在玻璃纤维含量相同时,玻璃纤维直径越小,玻璃纤维单位体积内的缺陷也越少,玻璃纤维受到外界载荷断裂时消耗的能量越多。玻璃纤维增强再生聚丙烯材料内部单位体积的小直径玻璃纤维分散位点越多,玻璃纤维的总比表面积越大,玻璃纤维与树脂的总体接触界面越大,材料在受到外界载荷时,聚丙烯有机相可以将载荷分散至更多的玻璃纤维表面上,玻璃纤维拔脱与断裂时消耗的外界载荷就越多。因此,小直径玻璃纤维体系在拉伸强度及缺口冲击强度等宏观力学性能上有明显的优势。但是,由于小直径玻璃纤维生产难度及成本高,所以从塑料改性行业实用的角度,在选择增强相玻璃纤维直径时,需要考虑材料的力学性能,同时兼顾材料的综合成本。

3 结语

再生家电壳体聚丙烯材料由于含有一定量的杂质,采用玻璃纤维对其进行增强改性时,缺口冲击强度仅为玻璃纤维增强全新聚丙烯材料的1/3。在全新聚丙烯与再生聚丙烯共混体系中,再生聚丙烯材料的含量对改性材料弯曲模量影响较小,但是改性材料的缺口冲击强度下降幅度最大,当再生聚丙烯材料添加质量分数高于30%时,改性材料的缺口冲击强度较全新聚丙烯材料下降35%,对于冲击敏感的零部件需要通过结构优化或材料增韧来规避失效风险。通过添加质量分数为5%的弹性体POE,可以显著改善玻璃纤维增强再生聚丙烯材料的缺口冲击强度;同时,改性材料仍然保持较良好的拉伸强度与弯曲模量。此外,玻璃纤维直径越小,玻璃纤维对再生聚丙烯材料的性能提升效果越好,当玻璃纤维直径由14 μm降低至10 μm时,玻璃纤维增强聚丙烯材料的缺口冲击强度由8 kJ/m2提升至11 kJ/m2。因此,对于玻璃纤维增强再生聚丙烯材料,应控制再生聚丙烯材料添加质量分数不超过30%,可通过添加质量分数为5%的弹性体POE或采用直径为10 μm的玻璃纤维的途径来提升材料的整体力学性能。