基于热点应力法的新型插板接头疲劳寿命评估*

李义明 聂飞龙

上海振华重工(集团)股份有限公司

1 引言

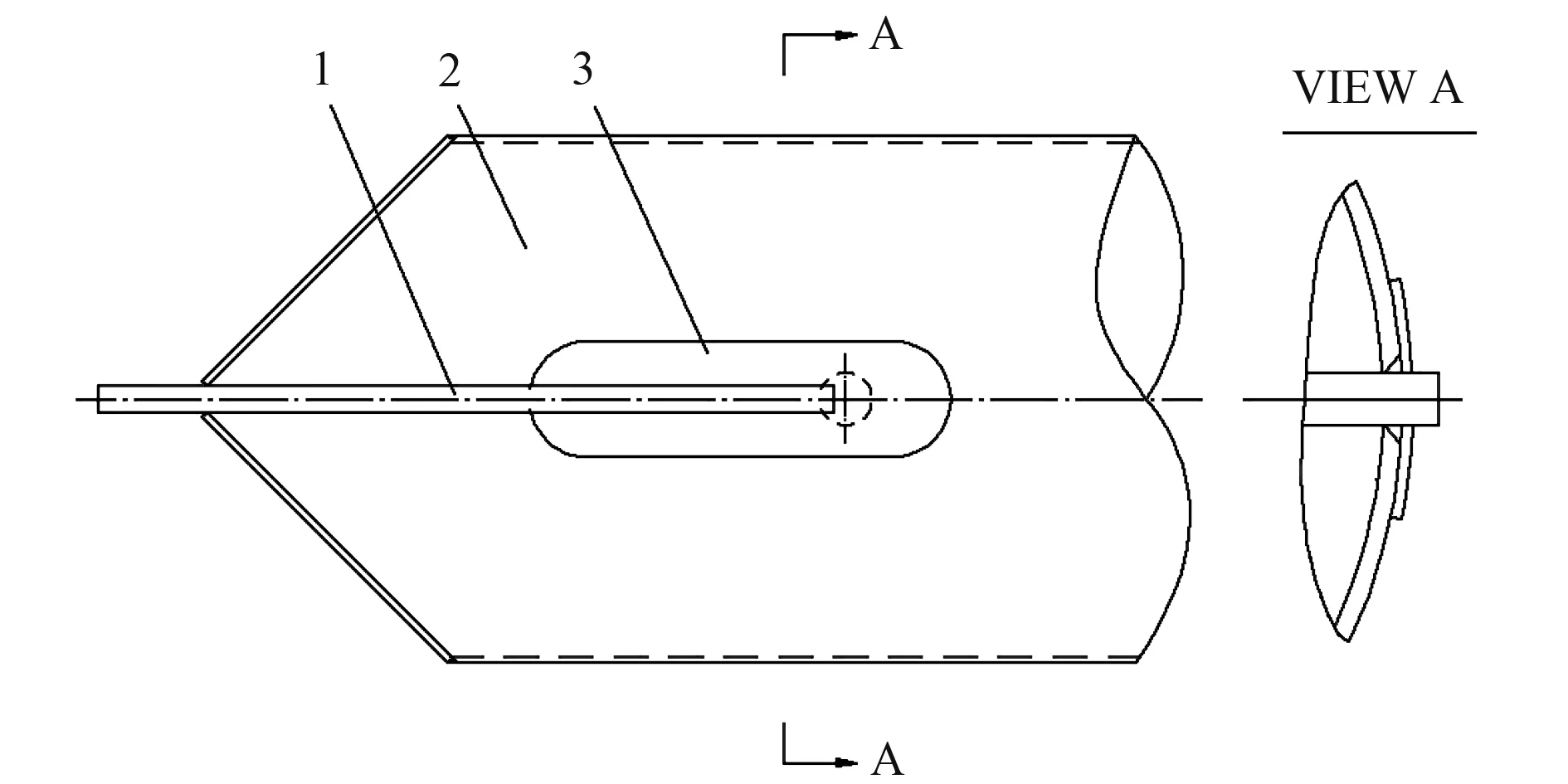

插板接头是岸边集装箱起重机(以下简称岸桥)上一种常见接头,它用于弦杆与其他结构之间的连接。由于插板与弦杆之间显著的壁厚差别,会导致接头受力时在管板连接处尤其是插板末端的弦杆上出现严重的应力集中。为此,通常在插板头部设置应力释放孔以减轻应力集中。为满足封闭弦杆内腔的需要,常规的插板接头采用一块长条形封板覆盖主弦杆上的应力释放孔后与弦杆、插板焊接为一体[1](见图1)。然而盖板由于紧贴弦杆表面并与插板连接,在弦杆轴向方向柔度较差,加之与插板末端的几何突变引起的应力集中,使得其在使用中容易发生开裂。

1.插板 2.弦杆 3.盖板

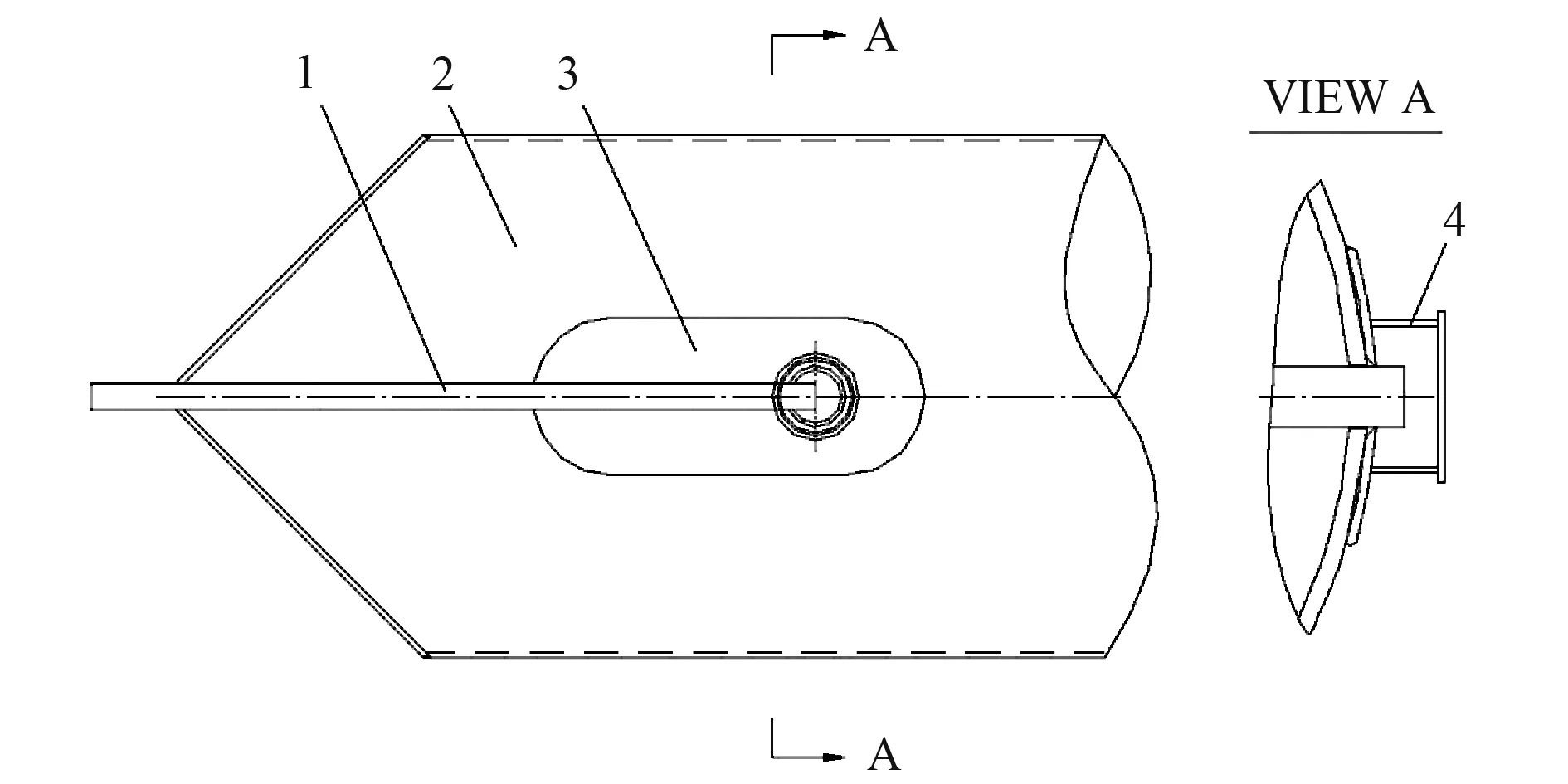

针对上述问题,对传统插板接头进行了改进:①在盖板与插板连接处设置应力释放孔;②在盖板上焊接1个密封盖起到气密的作用[2](见图2)。基于热点应力法对某型岸桥梯形架拉杆上使用的这款新型插板接头进行疲劳性能的评估。

1.插板 2.弦杆 3.盖板 4.密封盖

2 基于热点应力法的疲劳寿命评估方法

2.1 方法概述

关于结构的疲劳寿命评估方法,主流的有:基于名义应力的疲劳寿命评估方法;基于热点应力的疲劳寿命评估方法;基于结构应力的疲劳寿命评估方法;基于断裂力学的裂纹扩展分析方法。

上述方法中,目前各国的起重机设计规范中使用较多的是基于名义应力的疲劳寿命评估方法,如欧洲起重机设计规范F.E.M.[3]、德国起重机设计标准DIN15018[4]、英国起重机设计规范EN13001[5]、我国的起重机设计规范GB3811-2008[6]。另外英国桥梁结构设计标准BS5400[7]中的疲劳评估也是基于名义应力法。

基于热点应力的疲劳寿命评估方法是较新的一种评估方法。该方法通过插值法计算焊趾处的结构应力(除去由焊趾缺口效应引起的非线性应力成分)进行疲劳评估,由于考虑了接头几何外形对热点处应力的影响,因而可以用较少的疲劳等级涵盖更多的接头类型,且有效避免焊趾处由几何缺口引起的应力奇异问题。

基于结构应力的疲劳寿命评估方法由Dong Pingsha[8]发明。该方法利用距离焊趾一定距离处的截面上的力与焊趾所在截面之间力的平衡关系求解焊趾处的结构应力,同样有效避开几何缺口引起的应力奇异问题。另外,由于该方法基于相邻截面之间力的平衡原理,因而具有对网格不敏感的优点,该方法已被收录到ASME Ⅷ中[9]。

由于插板接头形式特殊,在规范中未见到该类接头基于名义应力法进行疲劳寿命评估的S-N曲线,因此采用热点应力法进行疲劳寿命评估。基于热点应力的疲劳评估方法,首先需要得到观察点的热点应力,然后基于热点应力的波动量,利用载荷谱与热点应力对应的S-N曲线进行疲劳寿命评估。

2.2 热点应力对应的疲劳等级

BS7608[10]中给出了基于热点应力法的疲劳评估中焊接接头对应的疲劳等级为D,母材的疲劳等级为B。基于热点应力与循环次数,以及疲劳等级,便可算出热点处的疲劳损伤。

2.3 热点应力的计算

关于热点应力,API[11]定义为结构不连续处的应力;挪威船级社(DNV)[12]定义为在结构应力波动和焊缝几何或类似缺口的组合效应下,裂纹萌生位置的结构应力。对于插板节点而言,热点应力即为焊趾处应力。在有限元计算或应力测量中,可通过国际焊接学会(IIW)[13]所建议的距离焊趾0.4t,1.0t(t为母板厚度)的插值点处的应力σ0.4t,σ1.0t线性插值得到焊趾处应力σHS(见图3)。插值公式为:

图3 热点应力插值计算

σHS=1.67σ0.4t-0.67σ1.0t

(1)

关于热点应力方向,IIW规定为最大主应力方向(当与焊趾的法线夹角在60°以内时)或者垂直于焊趾方向的应力(当最大主应力与焊趾的夹角大于60°时);DNV则规定热点处最大主应力作为热点应力。API、CIDECT[14]建议以垂直于焊趾的方向作为热点应力的方向。本方案采用垂直于焊趾方向作为热点应力方向,垂直于焊趾方向应力的计算如下:

2(τxyl1m1+τyzm1n1+τzxn1l1)

(2)

式中,σx、σy、σz、τxy、τyz,τzx是应力分量;l1、m1、n1是垂直于焊趾的方向与x、y、z轴的方向余弦。

为便于分项载荷的组合,在使用热点应力法时需引入应力集中系数的概念。应力集中系数SCF,是热点应力σHS与名义应力σn的比值:

SCF=σHS/σn

(3)

对于轴向力、弯矩作用下的应力集中系数,分别用脚标F、M区分,分别记为SCFF、SCFM。这2种载荷工况下名义应力分别按式(4)和式(5)计算,其中A、W分别是弦杆的横截面积和抗弯截面模量。需要说明的是,截面的弯矩包含2个方向,因此需要分别计算2个方向的弯矩对应的应力集中系数并进行叠加。插板接头由于在Y轴方向的弯矩很小,因而予以忽略,仅考虑沿Z轴方向的弯矩。

(4)

(5)

3 插板接头热点应力计算

3.1 单元选择

对于焊缝的模拟,使用三维二次实体单元比使用壳单元得到的结果更为精确[15],规范IIW建议热点应力计算中采用20节点三维实体单元。本模型采用ANSYS中的20节点三维实体单元Solid95,为提高精度,焊缝按照施工图纸尺寸在有限元模型中创建。

3.2 网格设置

关于节点处网格的尺寸,采用0.2t×0.2t大小,该尺寸插值点的应力结果已收敛。同时,该尺寸下单元节点正好落在距离焊趾0.4t/1.0t位置,便于应力的提取。

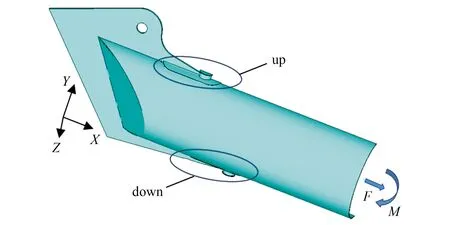

3.3 载荷情况

对于插板端部截面,约束节点6个方向的自由度以模拟岸桥结构对于插板的约束作用。由于对称性,仅建立一半的模型用于计算。通过受力分析发现,考虑到接头主要受轴向力和XY面内的弯矩(见图4),因此仅对这2个载荷下的应力集中系数进行计算。分别用up、down表示观察点所在接头上的位置。

图4 插板接头有限元模型

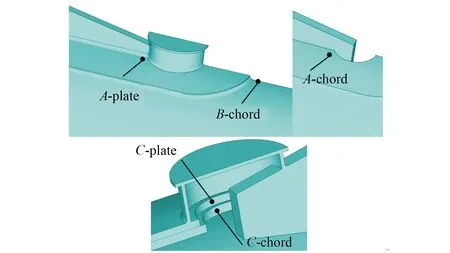

3.4 应力集中系数

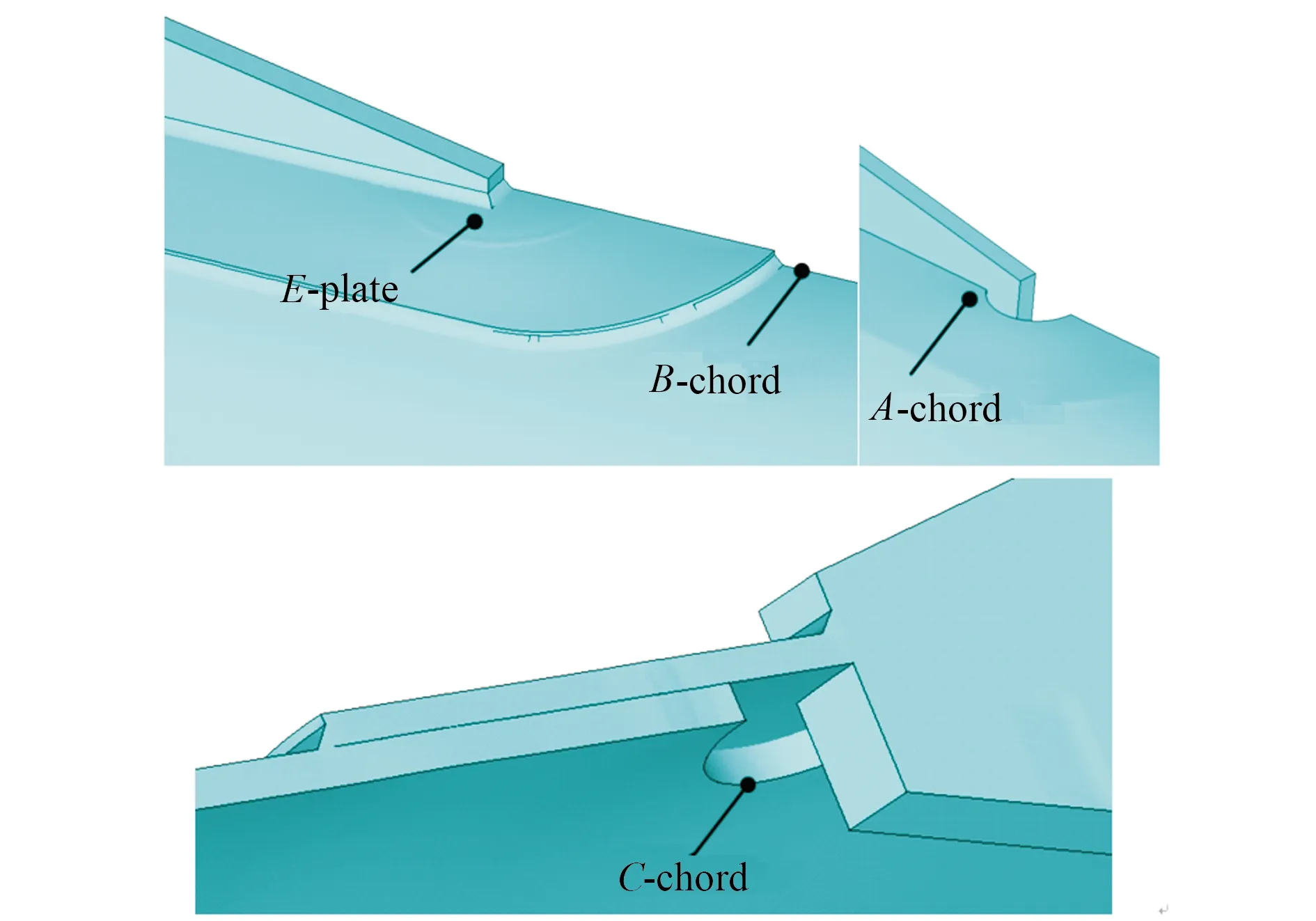

对插板接头上应力较大的3个位置A、B、C(见图5)的应力集中系数进行计算。对于下文观察点的命名中,分别用脚标chord、plate表示弦杆和封板,例如,A-chord表示A位置处弦杆上的点;A-plate表示A位置处封板上的点。需要注意的是,观察点A、B为焊缝附近的区域,因此采用式(1)进行热点应力的插值计算;观察点C点由于是母材,且无形状突变,因此C点应力无需插值计算,直接提取应力即可。

图5 新型插板接头上的观察点

对常规插板接头上应力较大的4个位置A、B、C、E(见图6)的应力集中系数进行计算。E点为常规插板接头独有的观察点,位于插板与盖板连接处,最易发生疲劳破坏。

图6 常规插板接头的观察点

两种接头疲劳观察点的区别如下:相比于常规插板接头,新型插板接头由于盖板上设置了应力释放孔而消除了E点,但引入了点C-plate。另外,新型插板接头由于密封盖引入观察点A-plate。

计算出起重机在不同吊载与不同小车位置时的热点应力HSS(见式6),对于某一个工作循环中,热点应力的波动量ΔHSS同样可以求出。

(6)

4 载荷谱的获取

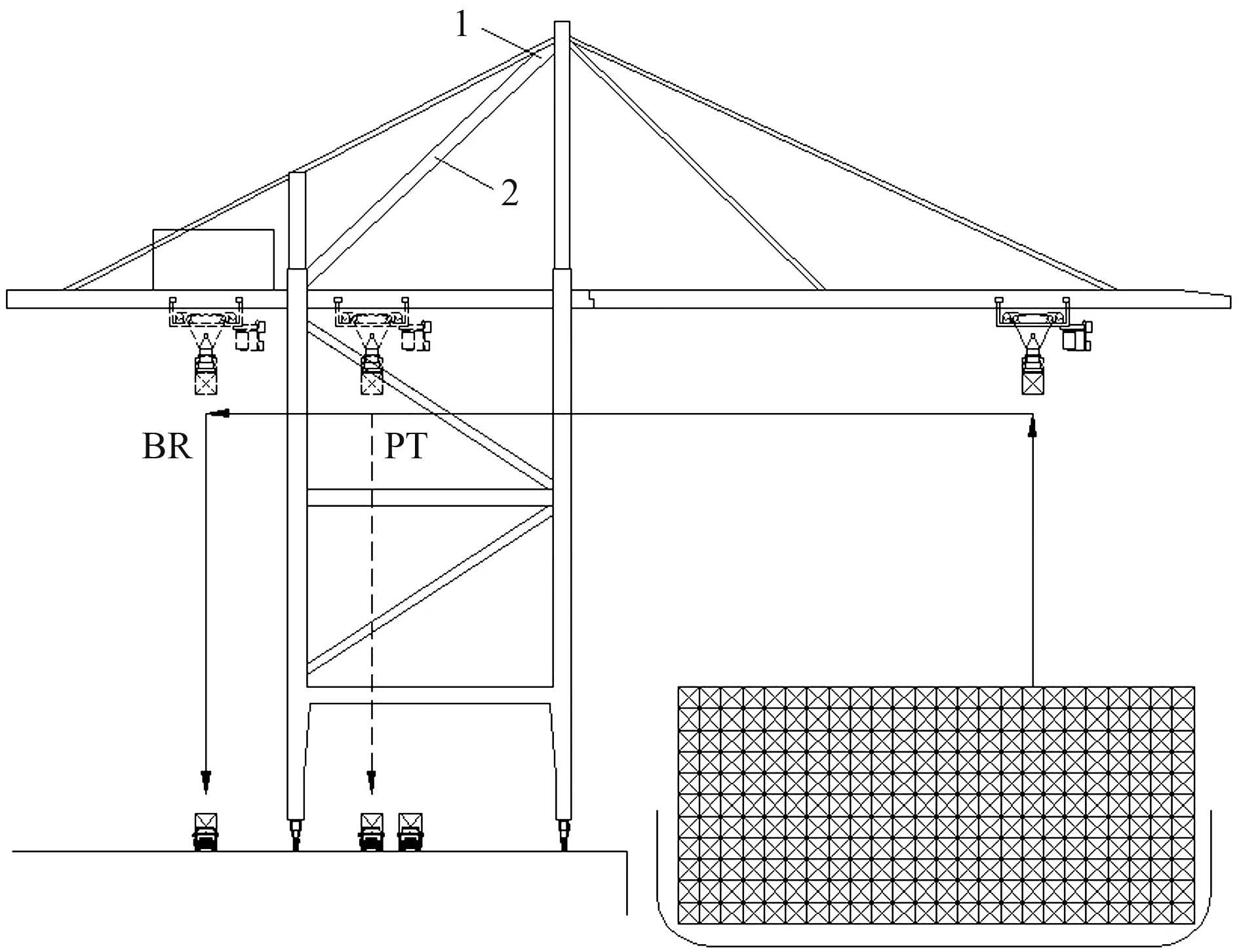

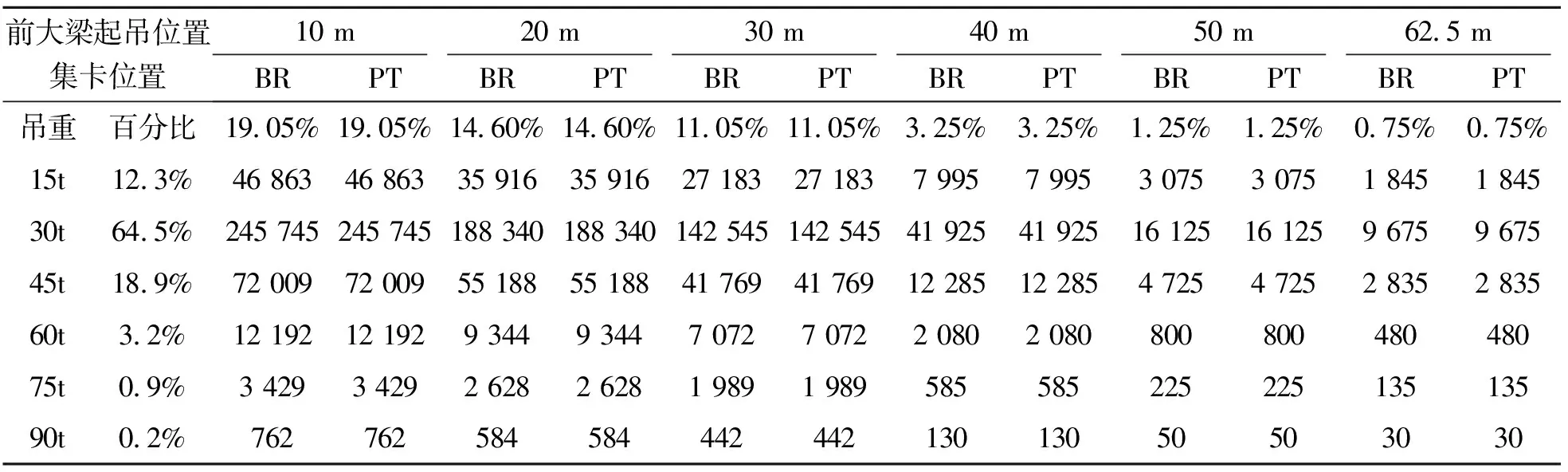

为获得岸桥全生命周期的载荷谱,利用某服役岸桥投入使用以来近5年的载荷谱同比放大,近似估计整个设计寿命(200万次循环)的载荷谱(见表1)。表中,BR表示岸桥陆侧后伸装卸位置,PT表示停机位置(见图7)。

1.插板节点 2.拉杆

表1 某型岸桥200万次循环下的载荷谱

5 疲劳寿命评估

参照表1中的载荷谱,首先,在整机岸桥模型中计算得到各工作循环内的轴力波动量、弯矩波动量。然后,根据对应的应力集中系数值,相乘可以得出热点应力的波动。最后,利用Minor’s损伤理论即可算出损伤量,结果见表2。

表2 某型岸桥插板接头200万循环下的疲劳损伤

在200万次工作循环下,常规插板接头的点E-plate-up疲劳损伤为129%,损伤值大于1表示疲劳强度已不满足200万次工作循环的要求。疲劳损伤较高的观察点为E-plate-down(疲劳损伤57%)和B-chord-up(疲劳损伤37.7%)。新型插板接头则由于盖板上的应力释放孔而消除了E点,最大疲劳损伤点C-chord-up疲劳损伤仅为24.6%。

可见,新型插板接头的疲劳强度(最大疲劳损伤24.6%)显著高于常规插板接头(最大疲劳损伤129%),前者疲劳寿命是后者的5.2倍(129/24.6=5.2)。

6 结语

运用热点应力法对某型岸桥拉杆插板接头的疲劳损伤进行了评估,发现改进后的拉杆插板接头在200万次循环时的疲劳损伤为24.6%,相比于常规插板接头(最大损伤量为129%),新型插板接头疲劳寿命提高到5.2倍。该新型插板接头结构设计可为岸桥产品的设计提供参考。