预埋塑料套管新型外架连墙件在工程中的应用

陈 江

无锡城建发展集团有限公司 江苏 无锡 214100

在高层建筑物建造过程中,脚手架作为提供施工操作平台与临边防护的重要措施手段,其稳定性、牢固性直接影响施工安全,而决定外脚手架平台安全性能的关键部件之一即为连墙件。在规范JGJ 130—2011《建筑施工扣件式钢管脚手架安全技术规范》中,明确指出高度在24 m以下的脚手架,宜采用刚性连墙件与建筑物进行可靠连接;而对于高度在24 m以上的双排脚手架,则必须采取刚性连墙件的措施。同时,连墙件的构造需要能承受拉力和压力。然而,近些年来,因脚手架坍塌而导致的事故仍时有发生,其中的一个重要原因便是连墙件设置不合理。在连墙件的具体设置方式方面,传统的方法包括预埋钢管法、后锚固法以及拉撑结合法等[1],大多存在成本高、预留洞渗漏隐患大或使用条件受限等弊端,难以适应现代化的绿色环保及可持续发展理念。

在连墙件的改进设计方面,相关学者也取得了一定的研究成果。如陈小俊[2]提出了一种工具式连墙件的方法,主要原理为预先将预置锚件预埋入结构墙内,浇筑完毕拆模后,再将焊接有钢管的锚板与其相连,其经济性好、安全性高。詹培敏等[3]设计了一种预埋螺杆式连墙件,通过采用连墙钢管,一端通过螺帽与混凝土内的预埋螺杆栓接,另一端与外架内立杆通过传统的扣件相连,该连墙件的施工方法具有工艺简单、适应性强的特点。赵亮等[4]则通过将定制螺帽预埋入混凝土,拆除侧模后再将钢管与预埋件通过螺帽实现连接,从而避免了外墙后期补洞的工序。本文提出了一种基于预埋塑料套管的新型外架连墙件设置方法,可为类似的外架连墙件设计方案选择提供新的思路。

1 工程概况

背景案例为某拆迁安置房工程Ⅱ标段,地上多层建筑采用框架结构,高层建筑采用框架剪力墙结构,设计使用年限为50年,由地下室、9#~16#楼、北大门、垃圾房及室外围墙组成。15#~16#地下室为1层,9#~14#楼地下室为2层,9#~16#楼地上16层,北大门、垃圾房为地上1层。总建筑面积约101 131.4 m2,地上总建筑面积62 314.3 m2,地下总建筑面积38 817.1 m2。

本工程±0 m相对于黄海高程6.10 m,建筑最高高度48.05 m。工程结构造型复杂,凹凸不平,外脚手架搭设相对困难,1~11层为落地式钢管脚手架,12层至屋面为悬挑式钢管脚手架,因此保证外脚手架的安全稳定是首要任务,其中决定外脚手架的安全稳定的最重要环节就是外架连墙件选用的可靠性。根据统计,本项目8栋单体的外脚手架的连墙件数量达5 000个。因此,从质量、安全、经济方面,合理选择新型外架连墙件尤为重要。

2 项目需求分析

1)质量方面:本项目共有8栋单体,外架连墙件数量多达5 000个,若采用传统外墙预留洞口式外架连墙件连接方式,则后期砌筑抹灰过程中将存在一定的质量及渗漏水隐患。本工程质量目标要求高,为达到质量要求,施工时必须避免外架连墙件对工程质量的影响,所以创新一种新型外架连墙件显得尤为重要。

2)安全方面:传统钢管扣件式外架连墙件在施工过程中经常被工人拆除,经对以往使用传统连墙件的项目进行调查发现,在砌筑、装修阶段,连墙件拆除率达30%,存在较大的安全隐患。

3)经济方面:传统的连墙件连接方式为预埋短钢管,埋入梁内的钢管无法取出,无法重复利用,材料消耗大;连墙件拆除时需要将上部钢管进行割除,人工消耗大。本工程质量、安全、经济效益等方面要求较高,要求采用创新型的外架连墙件。

3 方案比选

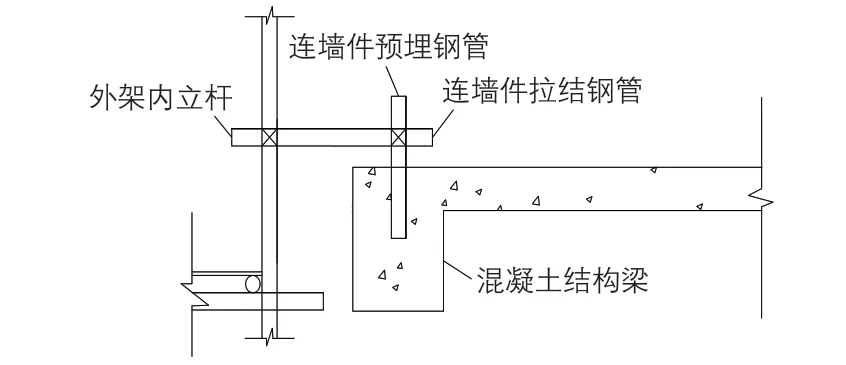

3.1方案1:预埋钢管外架连墙件

传统外架连墙件的施工形式为在浇筑楼层混凝土前,梁钢筋绑扎完成后,在结构梁内预埋长200 mm以上的短钢管,然后采用长600 mm的短钢管与此部分预埋钢管进行扣件连接,再将其与脚手架内立杆进行扣件连接,最终形成外墙连墙件,具体如图1所示。

图1 传统预埋钢管外架连墙件示意

3.2方案2:预埋螺栓外架连墙件

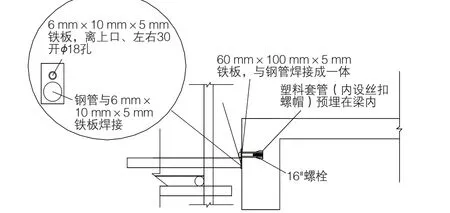

在混凝土梁侧面预埋螺帽,将螺栓焊接在拉结钢管上,再将螺栓在螺帽上连接。具体操作方法如下:先将拉结钢管与螺栓焊接在一起,一端留出40扣螺纹;再将φ16 mm×40 mm螺母用钢筋在一端焊接锚固头,预埋在梁内;在混凝土浇筑完成后,将焊接钢管的螺栓拧紧至螺帽上,再将立杆扣件拧紧,如图2所示。

图2 预埋螺栓连墙件示意

3.3方案3:预埋塑料套管外架连墙件

在梁侧模板安装、钢筋绑扎完成后,在梁侧模板的外侧开直径18 mm圆孔,将长110 mm的塑料套管放入梁内,16#螺栓从开孔处拧入塑料套管内,用以固定塑料套管不偏位。楼层混凝土浇筑完成后,将16#螺栓取出,用取出的16#螺栓将预制好的长600 mm的钢管(钢管与铁板焊接成一体)固定,钢管用扣件固定在外架内立杆上,最终形成外架连墙件,如图3所示。

图3 预埋塑料套管连墙件示意

3.4方案分析与确定

1)可操作性。传统预埋钢管外架连墙件预埋位置为梁顶面,拆除后孔洞位置也在梁顶面,对混凝土结构、砌体及抹灰施工等造成影响,且修补洞口时需要二次设置连墙件,操作不便,同时预埋件也无法重复使用。预埋螺栓连墙件与预埋塑料套管连墙件的孔洞位置均设置在梁侧面,不影响后续施工,且均可重复使用。

2)经济性。传统预埋钢管外架连墙件的安装费与拆除费均在5元/个,洞口修补费用为8元/个,拉结装置损耗费约3.2元/个,单个连墙件成本约为21.2元。预埋螺栓连墙件的安装费与拆除费分别为6元/个、3元/个,洞口修补费用为1元/个,拉结装置损耗费约6.5元/个,单个连墙件成本约为16.5元。预埋塑料套管连墙件的安装费与拆除费分别为7元/个、3元/个,洞口修补费用为1元/个,拉结装置损耗费约1元/个,单个连墙件成本约为12元,成本最低。

3)对后续工序的影响。传统预埋钢管外架连墙件在后期砌筑抹灰过程中将存在一定的质量及渗漏水隐患,且在砌筑阶段和装饰装修阶段易被施工人员私自拆除。预埋螺栓连墙件施工方法简便、可靠性好,不影响砌筑及装修过程施工,不需要墙体预留孔洞,可操作性强、安全性高,但经济性较为一般。预埋塑料套管连墙件除具有预埋螺栓连墙件的相关优点外,经济性更佳。

综上所述,考虑到操作性、经济性及对其他工序的影响等因素,预埋塑料套管连墙件为最优方案,因此本项目拟采用该方案连墙件作为外脚手架与建筑结构的连接措施。

4 工艺关键技术

4.1方案编制与交底

1)由项目技术负责人组织编制施工方案。建筑脚手架工程从地面开始搭设,搭设高度为50 m。该脚手架选择立杆横距0.8 m、纵距1.5 m、步距1.8 m。脚手架的锚固要求在每层建筑物都要设置连墙件,层高以2.9 m为1层,连墙件设置的水平间距为6 m,立面采用密目式安全网全封闭防护,安全网的网目密度不低于2 000目/m2。

2)对连墙件的拉力进行专门计算。连墙件采用两步三跨布置,连墙件约束脚手架平面外变形轴向力为3 kN,计算长度为600 mm,螺栓直径为16 mm。当地基本风压为0.45 kN/m2,钢管截面面积为424 mm2,截面回转半径为15.9 mm,Q235钢的抗拉、抗压强度设计值为205 N/mm2,螺栓抗拉强度设计值为170 N/mm2。经计算,连墙件与螺栓的受力均远小于设计值,且通过实验室试拉,抗拉的极限值为30 kN,因此其安全性符合要求。

3)细化技术交底,组织操作人员对技术交底进行学习,使操作人员进一步熟练掌握施工工艺。对螺栓进行复试,确保强度达到要求,同时设专职脚手架监督检查人员,对施工现场全程监督。

4.2定型钢管与铁板焊接

首先加工60 mm×100 mm×5 mm铁板,在铁板上开直径18 mm的圆孔,然后加工长600 mm的短钢管,最后将长600 mm的短钢管与60 mm×100 mm×5 mm的铁板焊接成一体,钢管四周满焊,焊缝高度为8 mm。实施中,焊接焊工必须持证上岗;60 mm×100 mm×5 mm的铁板圆形洞口定位应准确,避免洞口开在钢管与铁板焊接位置;由专人对所有的焊接焊缝进行全数检查,直至全部符合要求为止。

4.3塑料套管预埋

梁模板和钢筋安装完成后,在梁侧模板的外侧开直径18 mm的圆孔,将塑料套管(厂家定做)预埋在梁内,用16#螺栓通过直径18 mm的圆孔将塑料套管(厂家定做)固定。实施过程中,安放塑料套管必须在梁钢筋绑扎完成后进行。梁侧模板开孔时保证电锤与梁垂直开孔。无外墙线条位置的,只需要在梁侧模板开孔,将16#螺栓拧入塑料套管内,将塑料套管固定;若遇到有外墙线条的位置,梁侧模板厚度有100 mm,此时采取长度加长的螺栓进行塑料套管固定。预埋结束后,安排专人对16#螺栓进行全数检查,直至全部符合要求为止。

4.4连墙件安装、固定

待楼层混凝土浇筑完成,梁侧模板拆除完成后,安排专人将16#螺栓从塑料套管内取出,并将16#螺栓通过铁板圆孔拧入预先埋好的塑料套管内,丝扣必须全部拧入;安排专人将钢管与外架内立杆用扣件连接固定,并对外架连墙件进行全数检查,直至全部符合要求为止。

4.5连墙件拆除

外墙装饰装修工程施工完成后,将新型连墙件的螺栓取出,塑料套管保留在混凝土内。将固定新型连墙件的定型钢管的扣件拆除,取出定型钢管,整理好整套新型连墙件的钢管和螺栓,以供下次使用。下次使用时仅需采购塑料套管即可。

5 实施效果

通过一系列的对策实施,对脚手架搭设施工质量建立了有效的控制机制,保证施工全过程处于受控状态。外架连墙件一次验收合格率达到100%,使用期间没有发生任何安全事故。经估算,本项目新型外架连墙件相对于传统外架连墙件,成本降低了43.3%,实施效果达到了预期目的。

6 结语

本文基于前人的研究成果,改进研制一种基于预埋塑料套管的新型外架连墙件。该新型外架连墙件在施工可操作性、对后续工序影响等方面均达到要求,在满足安全和质量要求的前提下,做到了科学、经济合理、资源节约,降低了外架连墙件成本43.3%,取得了良好的社会效益和经济效益,丰富了建设工程行业外架连墙件的连接形式。