钻井液性能自动监测装置的现状及改进建议

王 鹏, 刘 伟, 张 果

1中国石油油田技术服务有限公司 2中国石油川庆钻探工程有限公司钻采工程技术研究院

0 引言

钻井液是钻井工程的“血液”,其性能与携岩能力、井眼清洁、井壁稳定等息息相关,及时、准确的获取钻井液综合性能参数是井筒水力学、钻柱动力学分析的前提和基础,对于预测钻头托压、卡钻等井下复杂,降低钻井NPT,缩短完钻周期,保障钻井安全起着重要作用。近年来,钻井液性能控制一直受到业内人士的关注,在井下和地面对钻井参数进行在线测量能够预测并诊断施工中出现的问题[1]。

钻井自动化已成为了现实,如自动化装卸钻杆、自动化起下钻等操作,而钻井液性能监测基本依赖人工,但人工手动取样存在安全风险和手动监测的误差以及现场针对实验室设备稳定可靠性维护的管理问题;同时人工测试出来的钻井液性能,需要人工手动计算或者手动输入软件进行分析计算,导致钻井液性能数据对于现场决策在关键节点上存在严重滞后[2- 3],因此亟需推动钻井液实时在线监测设备的研制和发展。为了进一步提高钻井质量,使现场钻井液技术人员能快速、准确地完成钻井液各参数的测量,很有必要研制一种便携式、集成化的钻井液性能参数自动测试系统[4]。该系统能够准确、快速测量钻井液性能,为维护处理钻井液提供依据,为提升钻井液效率提供必要保障,有效提升钻井效率,保障井下安全,是国家油气安全战略的需要,对加速钻井自动化、信息化、智能化升级改造有着非常重要的意义[5- 6]。

1 钻井液自动实时监测装置的发展历程

钻井液在线全自动监测由于其技术实现难度大,就钻井液流变性能参数中的六速参数监测,从上世纪90年代至2016年,一直没有一种真正意义上的钻井液在线设备面市[7- 9],期间有过大量的研发尝试,主要有:旋转扭矩法的自动旋转粘度计、落球法的粘度计、转矩法的自动粘度计[8- 10],但是除了能够满足油漆、果酱等单一塑性流体流变性的监测,无一能够胜任体系多变的钻井液[11- 12]监测。

1.1 国外实时监测装置的发展

1.1.1 哈里伯顿的DRU

2016年在美国OTC展会上,哈里伯顿推出了一款在线钻井液性能监测设备DRU,其主要功能是提供涉及钻井液流变特性的六速、温度、钻井液密度,据报道该设备已经能够商业化应用。该设备主要监测钻井液六速粘度和密度,六速粘度监测周期大致为10~20 min,密度监测周期为1~2 min,结合哈里伯顿公司自身相关软件,提供现场决策支撑的数字化判断/模拟/分析,优化推荐相关钻井工程参数,有效地降低30%的非生产时间和缩短了建井周期。但该设备只适用于水基钻井液测试,不能实现油基钻井液的实时监测;无法监测钻井液固相含量、API滤失、钙离子、氯离子浓度等性能参数;不能全天候无人值守,需要配套服务工程师进行后续水力学计算和定期的设备维护;不能输出漏斗黏度、10 s、10 min、30 min静切力数据;不能测试滤失量、离子含量、pH值和一些涉及油基钻井液的重要参数,如破乳电压、油水比等;仅限于直井的水基钻井液应用。

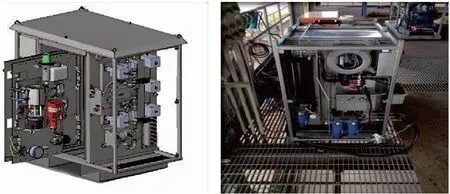

该设备几何尺寸为0.36 m×0.24 m×0.39 m,如图1所示,体积较小,集成于一体。在价格方面,采用租借方式服务,日费3 000~4 000美金/d(一台设备+1名工程师),需要专职的人员进行现场调试和操作。该设备主要在北美和墨西哥湾由哈里伯顿负责的多个油田项目中有应用。

图1 哈里伯顿DRU

1.1.2 以色列Aspect AI公司的FLOWSCAN

2016年6月以色列Aspect AI公司推出采用核磁共振技术原理的FLOWSCAN,技术尚不成熟,通过图像测剪切应力,根据流量、温度、压力的监测结果做后续的边缘计算,得出与六速相关的转速读数。流变曲线是近似测量,无法在大量含水的环境下使用,核磁共振无法正常成像,不能完成监测,所以主要用于在线监测油基钻井液的性能,且油基钻井液含水量高的情况下,其精度也会下降。且该设备监测钻井液性能参数较少,提供的参数涉及油基钻井液流变特性的六速、温度和钻井液密度,测试周期为每20 min自动实时监测一次上述参数。

设备几何尺寸为0.6 m×0.5 m×0.4 m,如图2所示,目前还没有看到商业化应用的信息,单台核磁共振探头的售价约为40万美金。美国哈里伯顿公司从2018年开始与以色列AspectAI公司接触,尝试将DRU与FLOWSCAN结合。

图2 以色列的FLOWSCAN

1.1.3 挪威IMS公司的Rheo Sense系统

RheoSense基于落球和管流原理,主要基于Hertz冲击理论,把球从一定高度自由落下,通过测试球体与测试对象的接触时间,来推断钻井液的初、终切力的测试。管流原理是根据钻井液在管道中流动时,计算判断层流或者紊流,依据宾汉模型τ=YP+PV×γ和幂律模型τ=K×γn进行计算得出PV、YP、n、K,相比较中国石化胜利钻井研究院的Dream-DF,RheoSense向前走了一步,可以同时得到PV、YP、n、K,但也不能够提供六速数值,但使用落球法实现了10 s初切、10 min终切、30 min终切的最终监测。

设备测试周期为每25 min自动实时监测钻井液密度、温度、流变(AV、FV、PV、YP、G10s、G10min、n、K)。不足的是不能实现油基钻井液的实时监测,不能够提供六速数值。该设备几何尺寸为6.1 m×2.4 m×2.3 m,类似于一个集装箱,如图3所示;目前还没有看到商业化应用的信息,其主要投资方近10年来一直持续这一项目的研发投入。

图3 挪威IMS公司的Rheo Sense系统

1.2 国内实时监测装置的发展

国内已有多家单位着手研制钻井液在线监测系统,包括川庆钻井液公司、长庆钻井总公司、胜利石油工程钻井院、创升益世等公司[13- 15]。

1.2.1 中石化胜利钻井研究院的Dream-DF系统

Dream-DF基于异型管流道原理,其理论依据:如果流过的钻井液满足宾汉特性,就采用宾汉模型τ=YP+PV×γ进行计算,得出PV和YP;如果流过的钻井液满足幂律特性,采用幂律模型τ=K×γn进行计算,得出n和K。由其原理决定Dream-DF就钻井液流变性数据只能得出PV、YP或n、K,缺少实际监测到的六速读数的数据[16- 17]。剪切力的测定采用恒定流量,改变管径,用质量流量计记录变径端两侧的速度梯度,用压力传感器记录变径端两侧的压力,计算速度梯度及剪切力(管流法),可1 s测一个点。密度的测定用科里奥利质量流量计和压力传感器测量不同压力下的流量、压力的瞬时值,计算密度。

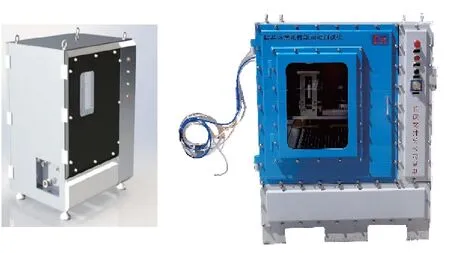

该系统能每秒钟自动实时监测钻井液密度、温度、流变(AV、FV、PV、YP或n、K)、pH、S2-、Cl-;但由于自动化管控水平较低,设备不能实现油基钻井液的实时监测;初始/在线运行需人工干预实现误差调校来保障后续监测数据趋势合理;不能24 h全天候无人值守,需要定期的设备维护;无六速读数数据;不能输出10 s、10 min、30 min静切力数据;滤失系统不能自动换装滤纸;不能测固含、离子浓度,尚未实现全自动。设备室内模块式的几何尺寸为0.6 m×1.2 m×1.7 m,如图4所示,单台售价在170万人民币左右。

图4 胜利钻井研究院的Dream-DF系统

1.2.2 川庆钻探公司CQ-MUDI系统

川庆钻井液技术服务公司研制的钻井液智能监测系统由10个模块组成,其中主要测试功能模块为黏度监测系统模块、API滤失量系统模块、离子定量分析模块。该测试系统适用范围广泛,既可直接与钻井液循环系统连接使用,也可以集成于移动式集装箱房内使用。可应用于现场钻井液实时监测、实验室及科研院所的实验和研究。系统实现了自动监测、自动滴定等动作,对钻井液的温度、密度、离子浓度等近20种参数的测定,相关参数的测试全部由不同的工作模块控制,可不间断监测,也可实时启动智能化测试。设备几何尺寸为1.6 m×0.8 m×1.8 m,单台价格为200万元左右。该系统第一代机经遂宁转运站对13口井进行了试用测试,都取得了理想的效果。

由于系统采用离子选择电极法,受监测方法及待测样本量限制,监测精度不佳;采用实验室标准电子移液管系统,要求严格无尘,系统设备复杂,工作环境受限;采用营房式结构,设备占用空间较大,如图5所示。

图5 川庆钻探公司CQ-MUD1系统

1.2.3 川庆钻探公司CQ-MUD2系统

川庆钻探公司长庆钻井总公司研究出具备六速黏度计和失水仪的测试功能的全自动钻井液测试设备,如图6所示,实现无人值守的全自动钻井液参数在线测试,并将数据远传回数据服务器进行显示或者操作的设备。主要包括密度、低温低压滤失量、六速旋转黏度三个模块单元。六速黏度10 min/次、低温低压滤失量35 min/次、密度1 min/次。设备几何尺寸约为1.2 m×0.8 m×1.0 m,集成于一体,单台价格为35万元左右。

图6 川庆钻探公司CQ-MUD2系统

该设备缺少固相含量测试、离子分析测试模块及HTHP测试模块;六速旋转黏度测试仍采用扭力弹簧,数据传递可能造成误差;未适配油基钻井液的实时监测(长庆地区主要为水基钻井液);数据防篡改、防丢失等方面还需改进,目前已在长庆油区进行试验应用。

1.2.4 东莞创升益世公司的DFS系统

创升益世公司历经数年时间,于2018年推出了DFS系统: 钻井液/钻井工程现场数字化智能服务系统的第一代机,DFS采用非介入式专利流道法,其原理是通过对钻井液在线监测温度、压力、流量、密度、阻力等的变化数据,后期同步经综合的边缘水力学计算分析,得出了相关于六速旋转黏度计读数、10 s、10 min、30 min的切力和漏斗黏度等的全套钻井液流变数据,每25~35 min自动实时监测钻井液的密度、温度、流变、漏斗黏度、初切力、终切力。2019年在威远页岩气钻井现场进行了首次测试,并参加了在美国休斯敦的OTC展会,设备几何尺寸为2.4 m×1.5 m×1.9 m,集成于一体,如图7所示,单台陆地标配功能单价为200万人名币。但钻井液加热功能不完善,不具备保温、降温功能;不能实现同步的水力学计算输出[18- 20]。

图7 创升益世DFS系统

同年推出第二代DFS系统:在第一代的基础上增加了钻井液闭环加热控制功能以及后序的水力学计算输出;实现了DFS系统与录井、定向井采集设备的无缝数据对接,可同步输出水力学计算结果,包括井下ECD、抽汲、激动、井眼清洁 (岩屑)、岩屑床高度、钻头水力学、井筒数据、地面数据、配浆/调浆常规计算等。

2020年推出了第三代DFS系统:在第二代的基础上增加了电稳定性、油水比、API滤失、高温高压滤失等功能,具体有每5 min自动/实时/监测/输出钻井液密度、pH值在线监测、API滤失/HTHP滤失监测、钙离子/氯离子在线监测、钻井液悬浮固相粒径及固相含量在线监测、油基钻井液电稳定性及油水比在线监测。

该设备2020年6月在中海油服天津产业园完成地面水基钻井液测试验收,2020年12月在中海油服937海洋平台完成水基钻井液测试验收,2020年在中石油长宁页岩气宁209HXX平台2口井完成油基钻井液测试试验,主要钻井液性能参数测试数据吻合度达95%以上。2021年7月参与中石化总部及石化油服总部组织的石化油服钻井工程自动化/数字化标准化建设现场展示,并在中石化JYX井完成油基钻井液现场测试实验,获得中石化的高度认可。

2 钻井液自动监测装置适应性分析

通过对上述国内外已试验或者商业化的钻井液自动监测技术及钻井液监测设备的调研分析,上述监测设备及技术取得一定的进步,具有以下优势:以哈里伯顿的DRU系统及东莞创升益世DFS系统为代表的商业化的产品,基本可以代替人工进行现场钻井液性能的实时监测,是钻井液监测技术的一大突破。目前可以进行现场应用的产品,都可以代替人工,部分产品还实现了同时进行水力学软件计算分析功能。国内外各个厂家钻井液监测设备的设计及监测原理多样化,包括核磁共振技术原理、落球和管流原理、异型管流道原理、专利流道原理等,这也是该技术的一个创新和突破。

但是,目前国内外钻井液监测技术,也存在以下局限性:

(1)监测功能不齐全。上述调研的国内外设备,基本上都能实现钻井液六速黏度的测试,但是对于高温高压失水及离子分析以及固相含量测试,还不完善;监测设备的适应性不强。部分只适应水基钻井液的监测,如哈里伯顿DRU、挪威IMS公司的Rheo Sense系统、胜利钻井研究院的Dream-DF系统以及长庆钻井总公司设备;有些只适应油基钻井液的监测,如以色列Aspect AI公司的FLOWSCAN。同时适应水基、油基及合成基实时在线监测技术,目前只有东莞创升益世DFS系统。

(2)监测精度不高。目前大多数产品只处于现场试验阶段,还没进行推广应用,监测的精度还不能达到100%;设备体积较大。以上调研的国内外钻井液实时监测设备,都普遍存在着体积大情况,不方便进行现场的监测操作。

成本偏高,特别是国外设备,不利于进行大力推广应用;设备集成化程度不高。

综上所述,钻井液实时监测技术还需要继续攻关,还需研制出适应性强、价格便宜、功能齐全的监测设备。

3 钻井液实时监测设备升级研发建议

3.1 拓展监测功能,提升自动化程度

目前大多数已证明可以使用的监测设备基本上能完成其流变性能的监测,但是对于高温高压失水、离子分析等遇到了挑战,从体系上来讲,大多数设备只适应于水基钻井液的监测,对油基或者合成基钻井液体系的监测无能为力,部分参数还需要人工配合完成,这就导致了监测功能不全,尚未完全实现自动化的问题。未来钻井液监测设备,必然要求实现能适应各种钻井液体系,且能彻底取代人工进行全自动的监测,并且实现钻井液的宏观监测到微观监测的突变,且数据能多终端实时传输,为钻井液信息化的发展迈进一步。

3.2 监测方法优化及监测精度提高

目前国内外钻井液监测设备的监测方法尚待商榷,部分监测结果与实验室方法不相符,即使钻井液监测系统能实现全自动在线监测,降低了钻井液工程师的劳动强度,但若系统的原理或者方法不正确,导致监测出的数据与实际人工测试的精度差异较大,就会失去自动监测的意义,因此监测方法相当重要,未来研制的实时监测系统,要与目前钻井液室内设备监测的原理相吻合。

3.3 设备小型化、配套集成化

以上调研的监测设备都普遍存在着体积大、价格偏高以及集成化不高的问题。钻井场地受限,钻井液实时监测设备的体积必须进行限制,未来设想可以将钻井液监测设备直接安装在井口或者集成在钻井液循环罐中,钻井液流经该设备后能直接读出相关数据,并可以随钻机进行搬家安装是一种便携式、集成化的钻井液性能参数自动测试设备。

4 结论

(1)随着钻井自动化、信息化的发展,钻井液性能自动化监测技术必然会替代人工手动测试性能,成为钻井液自动化、信息化发展的第一步。

(2)目前国内外钻井液实时监测设备普遍存在监测功能不齐全、体积较大以及价格昂贵的问题,提出未来钻井液实时监测设备应小型化、经济化、集成化,向监测功能更加齐全、监测精度以及自动化程度更高方向发展。

(3)未来的钻井液自动监测设备能够准确、快速测量钻井液性能,并集成水力学模拟软件实时进行计算出井下相关参数,为维护处理钻井液提供依据,为提升钻井液效率提供必要保障,保障井下安全,对加速钻井自动化、信息化、智能化升级改造有着非常重要的意义。