PCBN 刀具材料的性能及切削20CrMnTi 合金钢试验研究①

倪红海, 纪飞飞, 陈友广, 聂佳梅

(1.苏州健雄职业技术学院,江苏 苏州 215411; 2.江苏大学,江苏 镇江 212000)

20CrMnTi 合金钢是工业上应用较广的一类金属材料,但20CrMnTi 合金钢精密磨削加工时会出现局部裂纹和擦伤等缺陷,影响零件的使用寿命和性能[1-7]。采用以车代磨的方式可以有效解决20CrMnTi 合金钢在砂轮磨削过程中出现的这些问题。 PCBN(聚晶立方氮化硼)超硬刀具拥有高硬度、高耐磨损性、高加工精度等优势[8-13],使用其以车代磨切削难加工材料,可以实现高速车削,并能够获得较好的加工质量。 目前国内外学者开展了PCBN 刀具切削难加工材料的研究,但没有与PCBN 刀具材料成分联系起来[14-16]。 本文从配方出发,以CBN(立方氮化硼)为原料、TiCN 和Al 为结合剂,在六面顶压机内合成了CBN 含量(质量分数)50%~70%的PCBN 刀具材料,并对其进行显微结构观察,硬度、磨耗比等力学性能检测。 将上述刀具材料制成方形刀具,对20CrMnTi 进行切削试验,分析了CBN 含量对PCBN 刀具切削性能的影响并探讨了PCBN 刀具的磨损形式和磨损机理。

1 试 验

1.1 PCBN 刀具材料的合成

以CBN(1~3 μm)、TiCN(1~2 μm)、Al 粉(1 μm)为实验原料,按表1 所示配比进行混料。 将混合料置于三维混料机中研磨混料,然后在真空干燥箱中进行干燥。 粉末经过高温真空还原处理后,与硬质合金基体一起放入不溶性金属杯中,然后在冷压成型机上预压成块,最后装入叶蜡石中,并在六面顶压机上压紧,进行高温超高压烧结,制得PCBN 刀具材料。

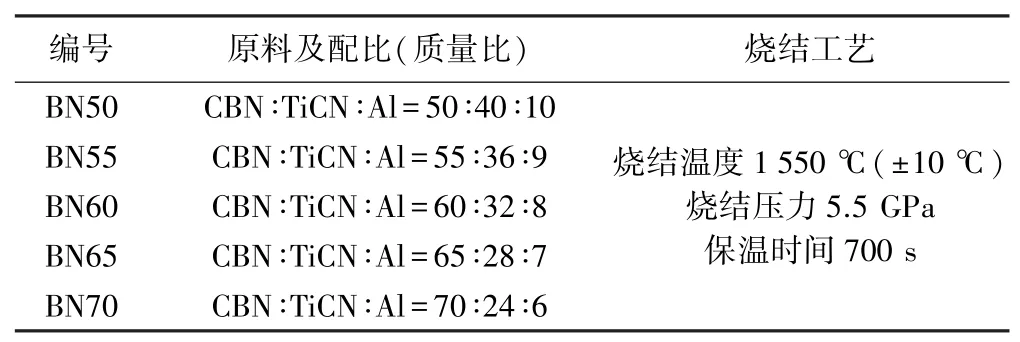

表1 PCBN 的合成配比及烧结工艺

1.2 样品表征

按照GB/T 16534《工程陶瓷维氏硬度试验方法》,采用上海恒一VH-5 硬度计测定PCBN 的硬度,并通过莱卡倒置金相显微镜(型号:DMI300M)观察硬度测试的菱形压痕形貌。 通过场发射扫描电子显微镜(SEM)分析PCBN 刀具材料的表面外观和致密性以及PCBN 前刀具的磨损形貌。 参照JB/T 3235—2013《聚晶金刚石磨耗比测定方法》,测定PCBN 复合材料的磨耗比,磨耗比定义为钢材磨损的质量损失与刀具磨损损失之间的比率;采用超景深体式显微镜(型号:KEYENCEVHX-200)观测刀具磨损情况。

1.3 切削试验

PCBN 刀具材料经线切割、焊接、刃磨等工序,制成方型刀具(SNGN120408)切削20CrMnTi 合金钢材料。 试验在CAK4085Anj 机床上进行,采用外圆切削;切削环境为干式切削。 切削条件为连续切削,切削速度v=160 m/min,进给量f=0.15 mm/r,背吃刀量ap=0.1 mm,切削里程5 km 时用超景深体式显微镜测量PCBN 刀具后刀面磨损量(VB)。 表2 为20CrMnTi 钢化学成分。

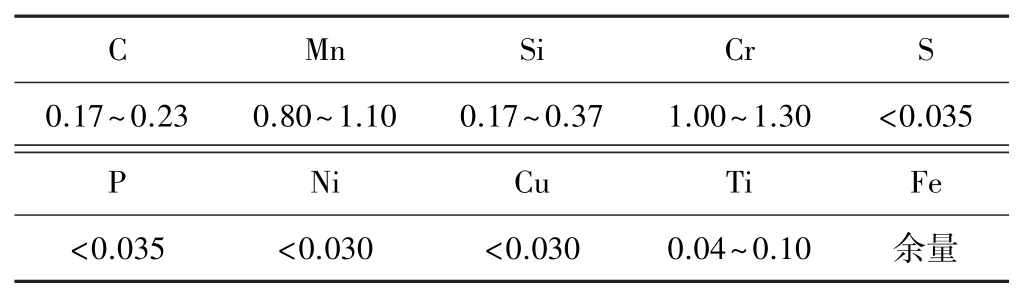

表2 20CrMnTi 钢化学成分(质量分数)/%

2 结果分析

2.1 显微结构分析

图1为不同CBN 含量的PCBN 刀具材料抛光表面扫描图。 PCBN 表面均由黑色区域与灰色区域构成,其中黑色区域为CBN,灰色区域为TiCN 和Al 所组成的结合剂,黑灰区域交错分布。 样品经过抛光处理后表面致密性良好,CBN 颗粒与结合剂连接紧密。 烧结致密化是保证PCBN 刀具材料质量的关键。 此外,加入的TiCN 在CBN 颗粒之间均匀分散,同时TiCN 具有导电导热性和化学稳定性良好以及熔点高、硬度高等特性,体系中均匀分散的TiCN 有助于提高PCBN 烧结体的耐热性与抗冲击性。

图1 不同CBN 含量的PCBN 刀具材料表面SEM 图像

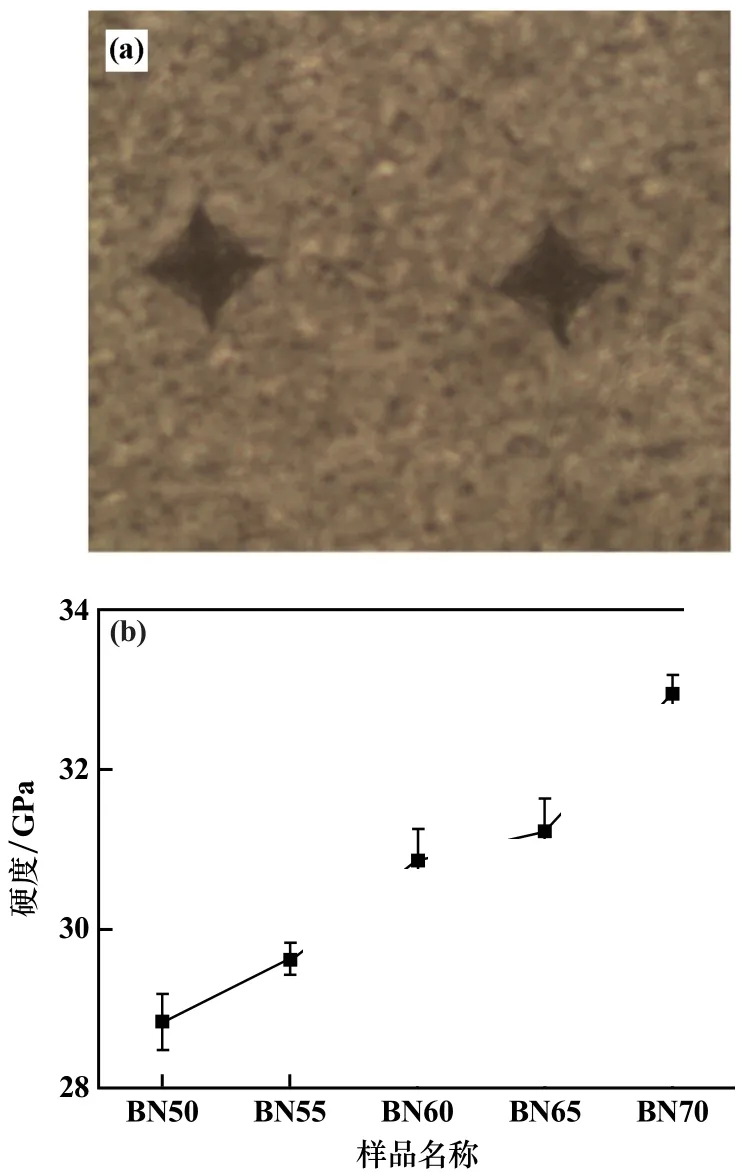

2.2 硬度分析

PCBN 刀具材料硬度分析结果见图2。 硬度测试载荷10 kg,保压时间15 s,选取抛光试样表面边缘到中间的7~9 个点进行硬度测试。 图2(a)为BN60 样品的表面压痕图,图中2 个压痕的宽度基本相同,说明刀具材料硬度比较均匀。 从图(b)可以看出,PCBN 的显微硬度与CBN 含量成正比。 CBN 和TiCN 硬度分别为80 GPa 和35 GPa,两者硬度值存在较大差距,因此,试样整体硬度取决于CBN 含量,CBN 含量越高,PCBN 的整体硬度也越高。 当CBN 含量为70%时,PCBN 的硬度值最大,为32.97 GPa。

图2 PCBN 刀具材料硬度分析结果

2.3 磨耗比分析

图3为CBN 含量对PCBN 刀具材料磨耗比的影响。 磨耗比是检测PCBN 刀具材料耐磨性的重要指标。 设定磨耗比测定仪砂轮线速度25 m/s,主轴转速4 500 r/min,加载时间600 s。 每个PCBN 样品测试3 ~5 次,取其平均值为最终磨耗比值。 从图3 可知,磨耗比随着CBN 含量增加而增加,与试样硬度曲线相吻合。 CBN 含量从50%增加到70%时,刀具磨耗比从4 800 增加到7 400。 本试验条件下黏结剂对CBN 颗粒有很好把持力,CBN 颗粒在磨削过程中不易脱落。 由于结合剂的耐磨性低于CBN,刀具耐磨性主要与CBN 含量有关,CBN 含量越高,刀具耐磨性越好。

图3 CBN 含量对PCBN 刀具材料磨耗比的影响

2.4 CBN 含量对PCBN 刀具切削性能的影响

图4为v=160 m/min、f=0.1 mm/r、ap=0.1 mm切削条件下,PCBN 刀具后刀面切削里程5 km 时的磨损形貌图。 本试验以后刀面磨损区的宽度作为判定刀具磨损的标准,后刀面的磨损率虽不能完全体现刀具的磨损速率,但也可以从一个侧面反映刀具磨损快慢,因为它对加工零件的表面光洁度和尺寸精度有显著影响。 由图4 可知,PCBN 刀具后刀面磨损量随着PCBN刀具材料中CBN 含量增加而减小,CBN 含量50%时,PCBN 刀具磨损量最大,达到0.390 mm,CBN 含量70%时,PCBN 刀具磨损量最小,为0.179 mm。 由图可知,PCBN 刀具后刀面磨损呈三角形,BN50 和BN55 刀具后刀面出现了较大区域的磨损宽度。 分析可知,高速精密切削20CrMnTi 合金结构钢过程中,刀具与工件剧烈摩擦,对工件材料的硬质相产生划痕,产生较高的温度和应力,从而加剧磨损,并可能引起局部剥落,严重时会引起崩刃。 BN65 和BN70 刀具的CBN 含量相对较高,具有极好的耐磨损性和强韧性,因此相对于CBN 含量低的BN50 和BN55 刀具,总体抗磨损情况较好,在切削里程达到5 km 时没有出现明显的崩刃和CBN 颗粒脱落现象。 本试验中CBN 含量高的PCBN刀具相对于CBN 含量低的PCBN 刀具,在高速精密切削20CrMnTi 合金结构钢时具有更长的使用寿命。

图4 PCBN 刀具高速切削20CrMnTi 合金结构钢后刀面的磨损形貌图

2.5 PCBN 刀具的磨损形式及机理分析

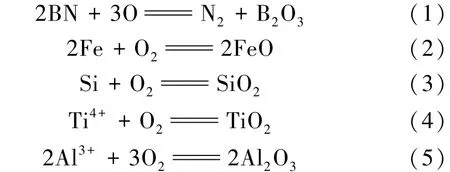

图5为v=160 m/min、f=0.1 mm/r、ap=0.1 mm、切削里程5 km 时,BN50 刀具高速切削20CrMnTi 合金结构钢时前刀面的扫描照片和相应位置的EDS 线扫描图。 从图5(a)可以观察到灰色物质黏附在刀具上,靠近刀尖处灰色物质数量较多,同时还观察到有凹坑存在。 对灰色物质进行EDS 线扫描分析,表明灰色物中含有C、O、Fe、Ti、Cr 等元素,这些元素都是工件材料20CrMnTi 合金钢的主要组成元素。 在高速切削过程中,刀具发生黏结磨损,20CrMnTi 合金钢中的组成元素黏结并扩散沉积在刀具的前刀面上,形成灰色组织层。 磨损的刀具上出现了氧元素,推测BN50 刀具在切削过程中发生了氧化反应,并生成了B2O3,使CBN 晶体表面凹陷,晶体边缘收缩,刀具“钝化”,即氧化磨损。 结合剂中的TiCN 和Al3+也可能与空气中的氧在高温下发生化学反应生成TiO2和Al2O3。 推测刀具材料和工件材料可能发生以下氧化反应[17-18]:

图5 BN50 前刀面SEM 照片及相应区域EDS 线扫描图谱

从以上分析可以看出,BN50 前刀面的损伤不是孤立形式,而是多种形式的组合,是氧化、黏结、扩散磨损以及局部剥落等各种磨损机制综合作用的结果。

3 结 论

1) PCBN 刀具的耐磨性和显微硬度与刀具中CBN 含量成正比,CBN 含量70%时,PCBN 的硬度和磨耗比均最大,分别为32.97 GPa 和7 400。

2) CBN 含量高的PCBN 刀具在高速切削20CrMnTi合金钢时有更长的使用寿命。

3) PCBN 刀具高速切削20CrMnTi 合金钢的磨损机理为局部剥落、黏结磨损、氧化磨损以及扩散磨损等综合作用的结果。