某进口软锰矿还原焙烧、浸出实验研究①

邹廷信, 聂 程, 毛拥军

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

随着化学电源行业的迅猛发展,锰产品尤其是高纯硫酸锰的需求量急剧增长,进而导致优质锰矿石需求量与日俱增。 当前,锰矿资源的贫乏正制约着我国锰系产品的生产和可持续发展。 在我国一些锰系产品生产集中地区,碳酸锰矿的入选品位已经由含锰18%~20%降到了13%~15%[1]。 国内碳酸锰矿储量日渐减少,而国内氧化锰矿由于品位低、杂质含量高、处理成本高等原因较少开采利用[2]。 国外有储量丰富、品位较高的优质氧化锰矿石可供开采利用[3-6],本文针对某进口软锰矿进行还原焙烧及硫酸浸出实验,以期为电解锰行业和化学电源行业利用进口氧化锰矿提供技术依据。

1 实验原料、设备与方法

1.1 实验原料

实验用软锰矿由贵州某公司提供,矿样粒度为6 mm左右,颜色为黑色。 取10 kg 矿样破碎至3 mm 以下,筛分后混合均匀,供分析检测和焙烧、浸出实验使用。

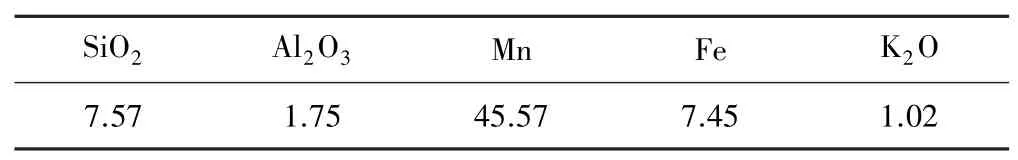

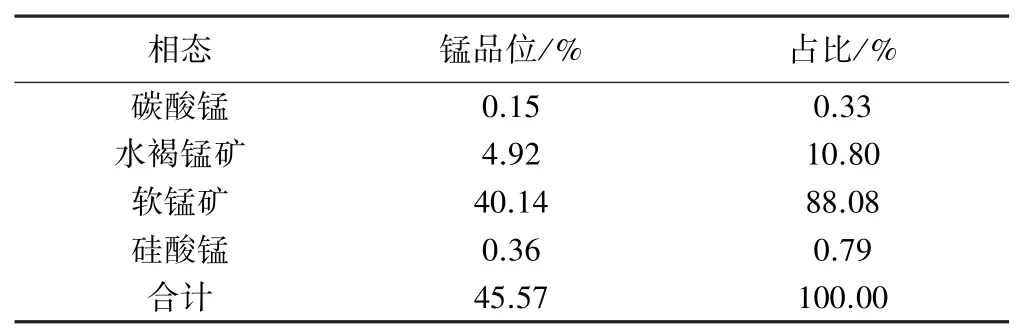

软锰矿矿样主要化学成分分析结果见表1,矿样中锰元素物相分析结果见表2。 由表1 和表2 可以看出,矿石化学成分较为简单,矿石主要有价金属为锰,品位高达45.57%。 锰主要以氧化锰矿形式存在,分布率高达98.88%;而氧化锰矿中锰主要以软锰矿形式存在,分布率达88.08%。

表1 软锰矿主要成分分析结果(质量分数)/%

表2 软锰矿锰物相分析结果

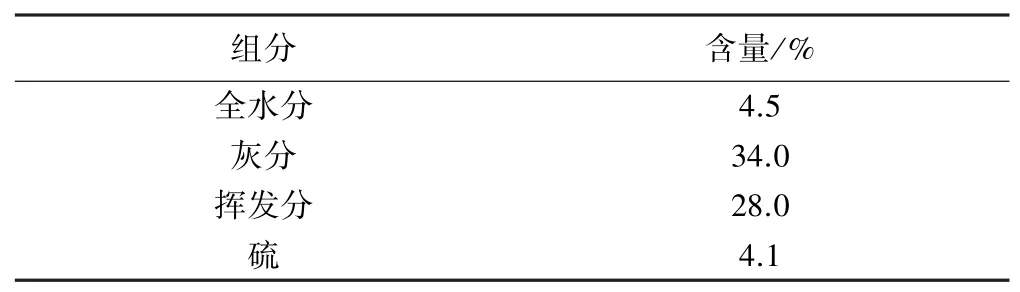

还原剂为云南某地烟煤,取5 kg 破碎至2 mm 以下,供分析检测和焙烧、浸出实验使用。 烟煤分析结果见表3。 烟煤高位发热量5 270 大卡,低位发热量4 980 大卡。

表3 烟煤分析结果

1.2 实验设备

实验使用的主要设备见表4。

表4 主要实验设备

1.3 实验方法

称取一定量软锰矿,与烟煤按预定比例混合均匀,放入不锈钢盒内,将不锈钢盒置入已升至预定温度的马弗炉中,待焙烧预定时间后,将焙烧矿取出直接水冷。 将澄清后的矿浆装入棒磨机内,按预定时间磨矿,将磨好的矿浆放入烧杯中,加入一定浓度的稀硫酸溶液,按预定液固比、搅拌速度浸出。 浸出预定时间后进行抽滤、洗涤。 滤液和滤渣分别进行化学分析,并计算浸出率。

2 实验结果和分析

2.1 焙烧温度实验

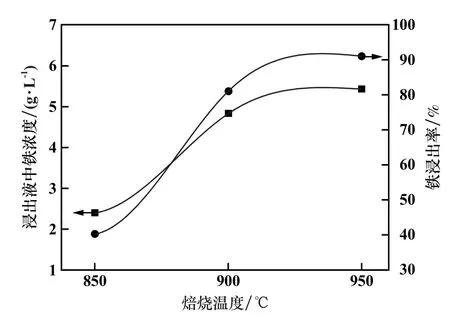

称取200 g 软锰矿试样,在反应时间60 min、配煤量15%条件下于不同温度下焙烧,所得焙烧矿直接湿磨一段时间后进行硫酸浸出。 按理论耗酸量的1.1倍加入稀硫酸,确定浸出条件为:液固比9 ∶1、硫酸浓度120 g/L、搅拌速度450 r/min、浸出时间60 min。 硫酸浸出后过滤洗涤,分别分析溶液及浸出渣中的锰含量,以锰和铁浸出率考察焙烧还原效果,结果见图1~2。

图1 还原焙烧温度对锰浸出的影响

图2 还原焙烧温度对铁浸出的影响

由图1~2 可看出,还原温度850 ℃、900 ℃、950 ℃时,锰浸出率均在95%以上,且变化不大。 而铁浸出率随着还原温度升高增加较明显。 综合考虑锰、铁浸出效果及后续浸出液处理成本,确定还原焙烧温度900 ℃。

2.2 焙烧时间实验

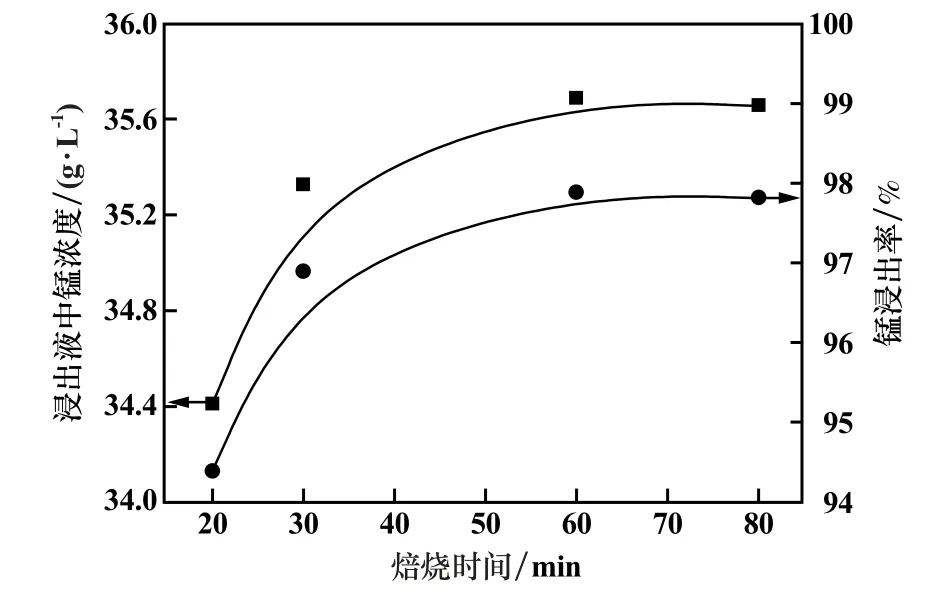

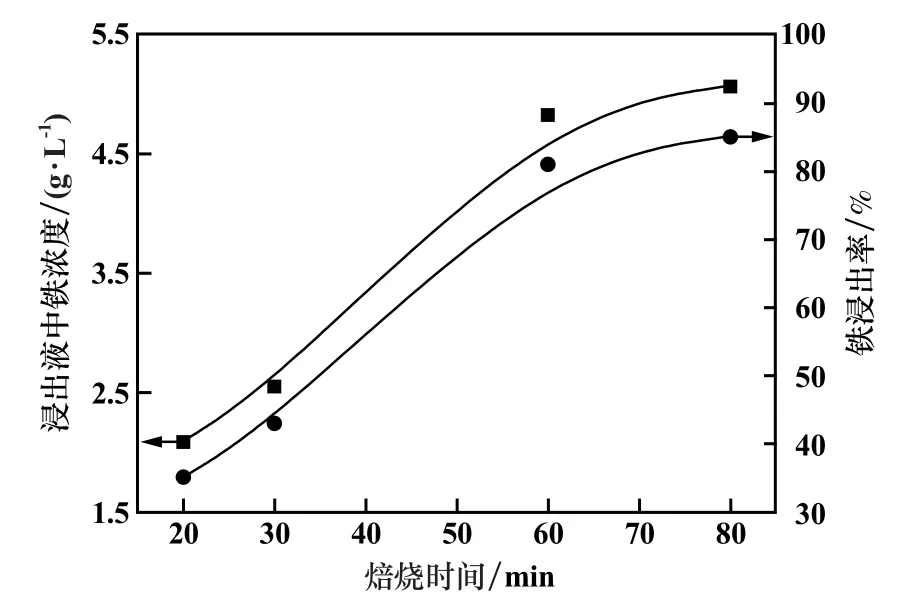

焙烧温度900 ℃,其他条件不变,焙烧时间对锰、铁浸出效果的影响见图3~4。

由图3~4 可看出,焙烧时间30 min 之后,锰浸出率超过95%,随着焙烧时间增加,锰浸出率变化很小,铁浸出率不断增大。 综合考虑,确定还原焙烧时间60 min。

图3 还原焙烧时间对锰浸出的影响

图4 还原焙烧时间对铁浸出的影响

2.3 还原剂用量实验

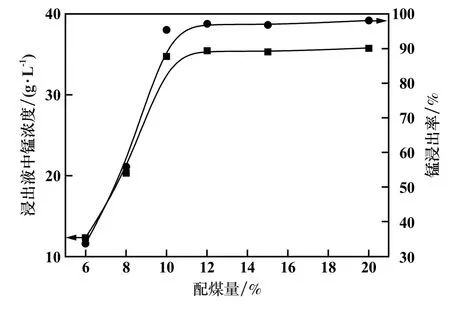

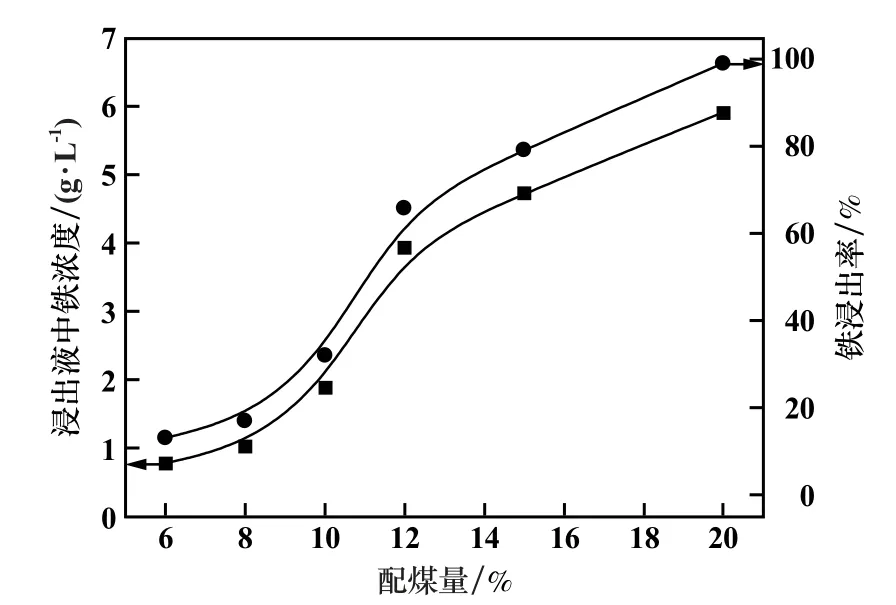

焙烧时间60 min,其他条件不变,还原剂烟煤加入量对锰、铁浸出效果的影响见图5~6。

图5 还原剂烟煤加入量对锰浸出的影响

图6 还原剂烟煤加入量对铁浸出的影响

由图5 ~6 可以看出,在配煤量6%或8%时,锰浸出率很低;配煤量大于10%时,锰浸出率超过95%,随着配煤量继续增大,锰浸出率变化很小,铁浸出不断增大。 综合考虑,选择配煤量12%。

2.4 还原焙烧优化条件实验

通过单因素实验,确定适宜的还原焙烧工艺条件为:还原剂烟煤加入量(相对矿样质量)12%、焙烧温度900 ℃、 焙烧时间60 min;所得焙烧矿湿磨后采用稀硫酸浸出,在液固比9 ∶1、硫酸浓度120 g/L、搅拌速度450 r/min 条件下浸出60 min,该优化条件下锰浸出率达到96.83%。

3 结 论

1) 实验用锰矿石中锰主要以氧化锰矿形式存在,占比高达98.88%;同时氧化锰矿中软锰矿分布率达88.08%。

2) 该软锰矿适宜的还原焙烧条件为:还原剂烟煤加入量(相对矿样质量)12%、焙烧温度900 ℃、 焙烧时间60 min;所得焙烧矿湿磨后采用稀硫酸浸出,在液固比9 ∶1、硫酸浓度120 g/L、搅拌速度450 r/min 条件下浸出60 min,锰浸出率达到96.83%。

3) 采用还原焙烧-硫酸浸出工艺处理进口软锰矿是可行的,该工艺可为类似进口软锰矿的利用提供技术参考。