氢对30CrMnSiNi2A扭转破坏及扭转疲劳的影响研究

岑成贤,陆大敏,陈波,张光,张克实*

(1.广西大学土木建筑工程学院, 广西南宁530004;2.工程防灾与结构安全教育部重点实验室, 广西南宁530004;3.西北工业大学航空学院, 陕西西安710072)

0 引言

具有高强度和良好韧性的高强钢被越来越多地应用于航空航天、海洋工程、汽车工业等领域。受环境的影响,使用过程中氢可能进入材料中导致氢脆,使得钢的力学性能如强度、延性、抗疲劳性能等大大降低,造成零部件的安全隐患。研究发现,钢强度越高对氢脆效应越敏感[1-4];氢对钢的弹性变形影响较小[5],对塑性变形能力的影响较大,使得材料的延伸率和断面收缩率显著下降[6-8];随着氢含量增加,上述作用越明显。而且氢可改变材料的断裂方式,断口形貌由韧窝型韧性断裂向准解理断裂和沿晶断裂方式转变[9-10],氢含量越多这种转变越显著[11-12]。更重要的是,氢还会影响材料的疲劳性能,显著降低材料的疲劳强度,使材料的疲劳稳定性变差[13-14]。疲劳裂纹扩展速率因氢的存在会有明显的提高[15-17],从而大大降低材料的疲劳失效寿命[18-19]。

以往关于氢对金属材料性能影响的研究大多集中在材料的抗拉性能或者拉压疲劳方面,对纯扭荷载作用下,氢对材料的抗剪性能影响研究较少。根据扩散原理,一般认为,在存在静水应力的情形下,原子氢会通过应力诱导扩散而富集。而纯剪切应力状态下,由于不存在静水应力,因此氢无法在应力诱导下富集,也就不会产生氢致开裂[20]。文献[21-24]研究发现,充氢后III型圆柱裂纹试样,在恒扭矩的作用下会产生沿45°面的氢致滞后断裂,断口是典型的沿晶断口形貌,而未充氢断口形貌则是韧窝为主导,氢对纯扭转疲劳的影响并没有进行探讨。

针对氢对金属材料纯扭下破坏及低周扭转疲劳破坏的影响,本文以30CrMnSiNi2A钢为研究对象,采用薄壁圆管试样,按电化学充氢方式对试样进行不同时长充氢,在此基础上进行材料的单调扭转和恒幅扭转疲劳试验研究。对不同充氢试样,通过对比试验结果分析氢对材料单调剪切破坏和循环剪切疲劳的影响;再用扫描电镜对断口的形貌进行观察和分析,探讨不同充氢条件下单调和循环剪切破坏形式的差异。

1 实验材料与方法

1.1 实验材料

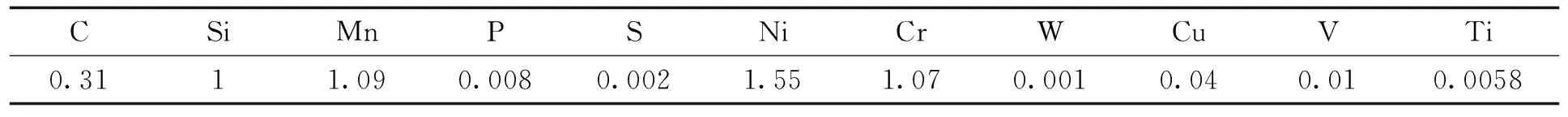

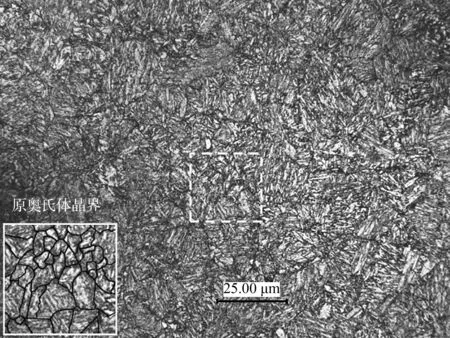

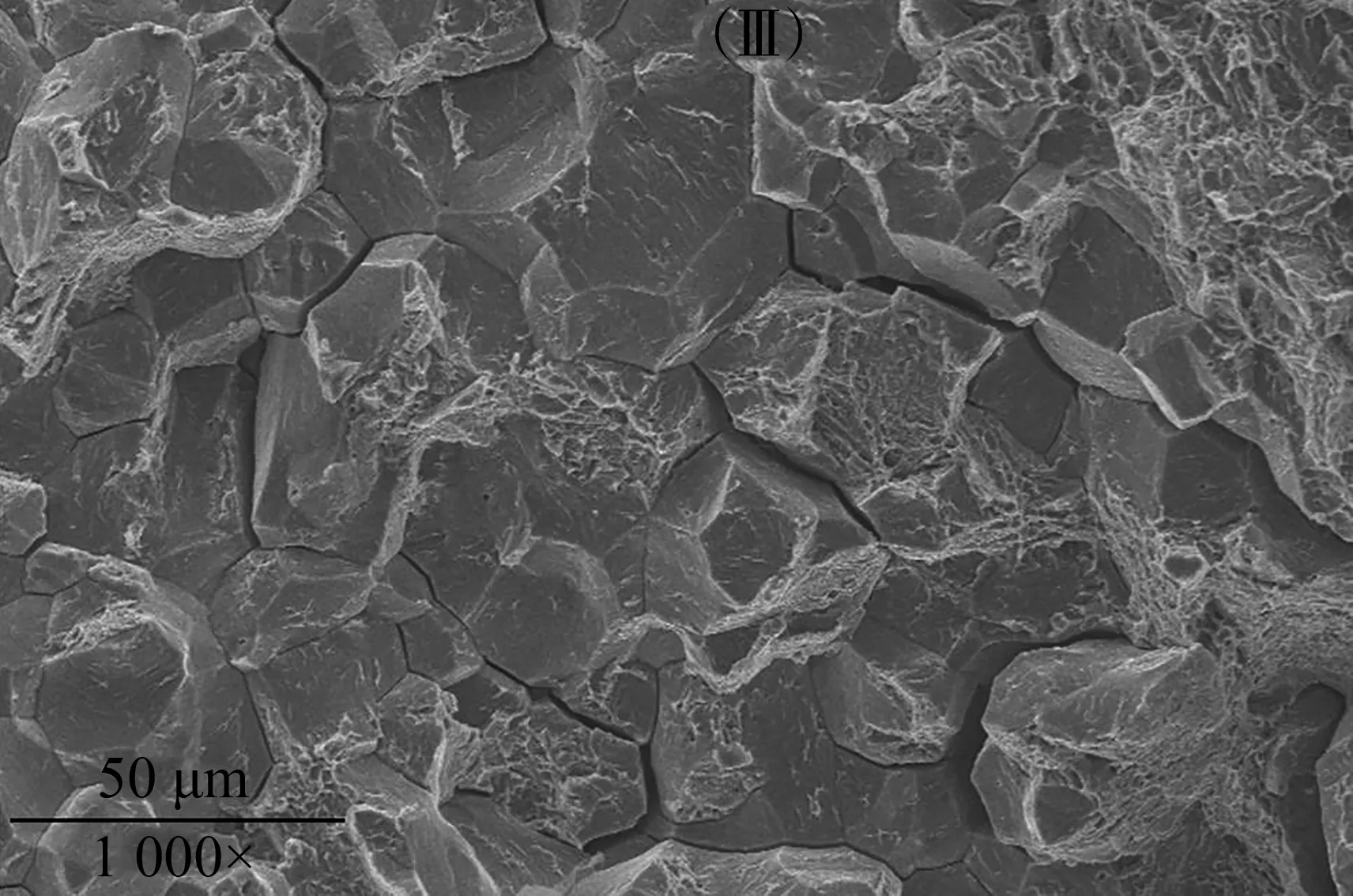

实验材料为直径20 mm退火状态的30CrMnSiNi2A合金结构钢圆棒,其化学成分见表1。热处理工艺为:在箱式电阻炉里将材料加热到890 ℃,保温90 min然后油淬,再经过400 ℃回火,保温90 min然后取出在空气中冷却。热处理后材料的显微组织如图1所示,图中清晰地显示出回火马氏体组织和原奥氏体晶界,在图1局部放大图中用黑色线对原奥氏体晶界进行了标识。

表1 30CrMnSiNi2A化学成分(质量分数)Tab.1 Chemical composition of 30CrMnSiNi2A %

图1 30CrMnSiNi2A 热处理后微观组织图Fig.1 Microstructure of 30CrMnSiNi2A in as received condition

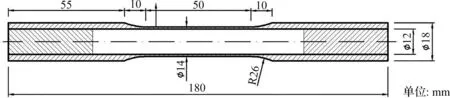

将材料加工成薄壁圆管试样,试样几何尺寸如图2所示。试样内外表面都进行抛光处理,两端的内孔用金属堵头堵上以保证试验机夹持。

图2 试样几何尺寸Fig.2 Detailed size of the specimen

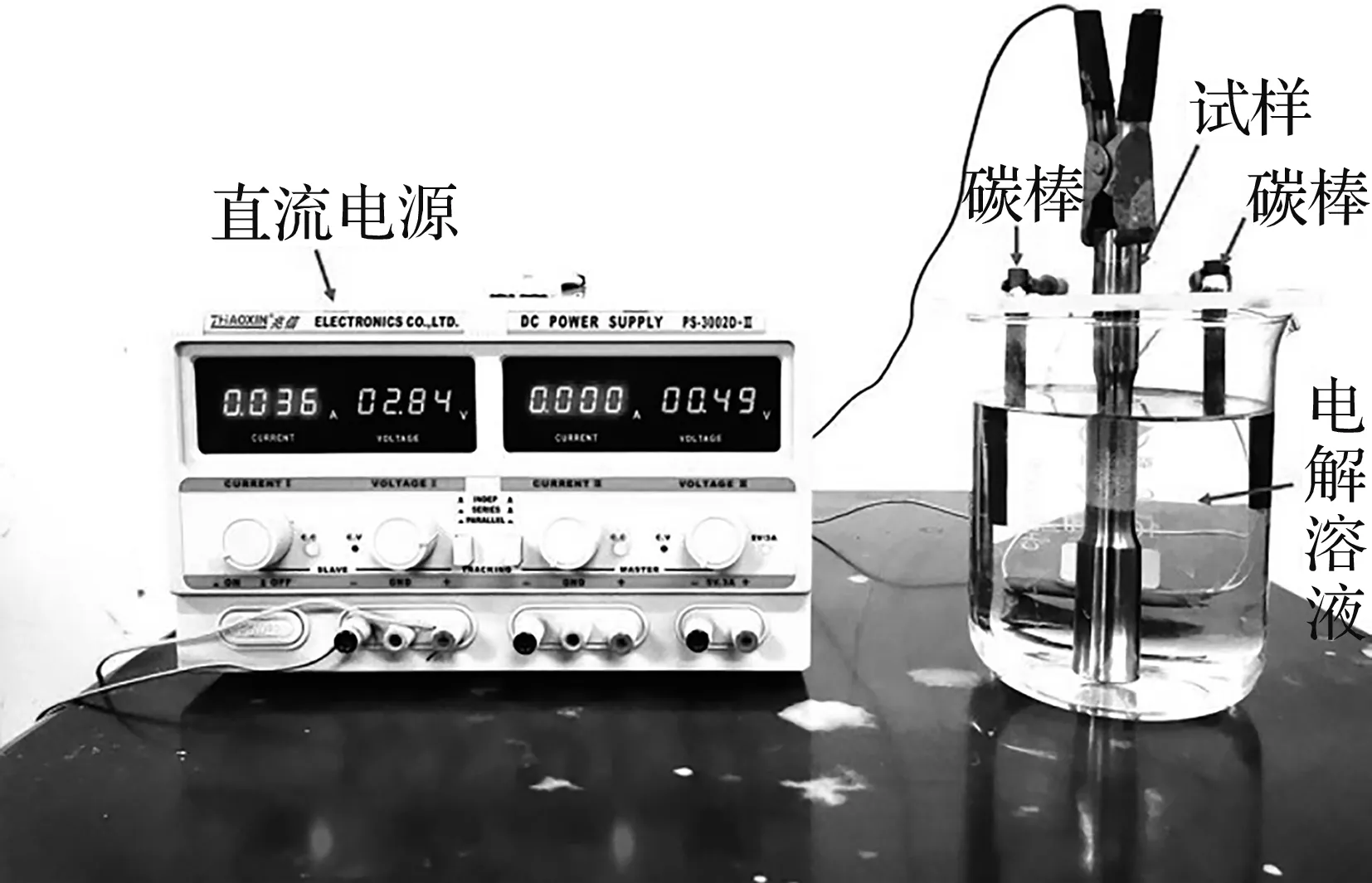

1.2 电化学充氢方法

图3 电化学充氢试验Fig.3 Electrochemical hydrogen charging test

一些研究者[25-27]在研究材料充氢含量随充氢时间变化时发现,在相同充氢条件下,氢的含量随充氢时间的增加而增加,直至饱和,即充氢时间越长,试样内的氢浓度越高,因此,本文以充氢时长作为间接度量指标,研究氢对30CrMnSiNi2A钢的扭转行为及扭转疲劳寿命的影响。

1.3 不同充氢时长光滑试样的单调扭转试验

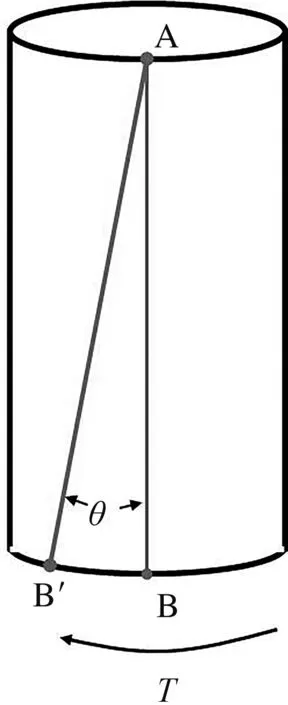

图4 试样扭转角示意图 Fig.4 Schematic diagram of torsion angle of sample

为研究不同充氢时长条件下,氢对材料抗剪性能的影响,充氢时间分别指定为1、2、17 h。当达到指定充氢时间后,迅速将试样从溶液中取出,用清水冲洗,擦拭干净。然后通过位移加载方式,在MTS-809型拉扭电液伺服疲劳试验机上进行慢应变率扭转试验,加载速率为0.02(°)/s,用轴向-扭转引伸计(MTS632.80F-04型)测量试件标距段(长25 mm)的扭转角θ,图4是试样回转角θ的示意图,T为扭矩,所有试验均在室温下完成。

1.4 不同充氢时长光滑试样的扭转疲劳试验

2 实验结果与讨论

2.1 充氢后材料扭转力学性能分析

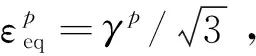

图5展示了材料在不同充氢时间下剪切应力-应变曲线图。由图可知,未充氢材料具有承受较大剪切变形的能力;而材料充氢后,韧性逐渐减小,逐渐趋于脆性。充氢1 h后,由于氢的作用使得材料的抗剪强度明显降低,剪应力未达峰值试样就已断裂,变形承受能力也显著下降;当充氢时间增加到2 h时,材料的抗剪强度和能承受的变形进一步减少;而当充氢达到17 h时,材料的抗扭能力急剧下降,在较小的应变下就发生了脆断。

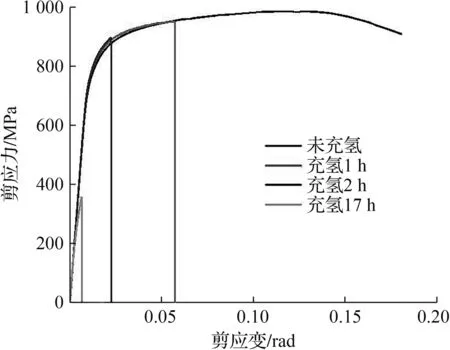

图6显示了不同充氢时长的薄壁圆管试样氢致扭转断裂的图像。由图可知,试样没充氢时,试样被扭成了麻花状也没破断,失效是因为发生屈曲变形,表面并没有出现明显可见裂纹。充氢1 h后,试样扭转发生了与轴向垂直的横向断裂。由于氢的作用,试样抗剪强度和变形承受能力下降,因此发生剪切断裂。充氢2 h后,扭转试样出现了与轴向近似于但大于45°的宏观裂纹;而充氢17 h,则出现了贯穿整个工作段的宏观裂纹,裂纹扩展方向与试样纵轴近似于而小于45°。

图5 不同充氢条件下30CrMnSiNi2A钢剪切应力-剪切应变曲线Fig.5 Shear stress-stain curve of 30CrMnSiNi2A under different hydrogen charging conditions

图6 不同充氢时间时材料单调扭转破坏对比Fig.6 Comparison of monotone torsion failure of material with different hydrogen changing time

对纯扭试验,在薄壁圆管试样中段处于纯剪切应力状态,沿着和垂直于试样纵轴的正应力近于0。其最大主应力σ1方向与剪切应力的夹角为45°,数值上与最大剪应力相等。由图4曲线可知,随着试样内氢浓度增加,抗剪强度下降变得愈明显。充氢1 h试样,由于氢浓度还相对较低,试样中的剪应力首先达到材料的抗剪强度,而主应力σ1还小于材料的抗拉强度,因此出现了剪切破坏。

充氢2、17 h后,随试样的氢浓度增加,其抗剪强度也进一步降低,2种情形下,试样都出现了沿纵轴近似于45°方向的宏观裂纹(裂纹面近似垂直于主应力σ1),也说明试样充氢后不仅降低了材料的抗剪强度,同时也降低了材料的抗拉强度。当氢浓度较高时,抗拉强度严重下降,因而导致试样出现裂纹面近似垂直于主应力σ1的45°裂纹,这意味着试样中最大剪切应力还小于抗剪强度时,主应力σ1先达到了抗拉强度。

企业多元化经营需要占用大量的资金,如果不能获取足够多的现金净流量那么企业的资金链将陷入困境。乐视亟待找寻低投入高收益的项目来缓解窘境,否则只能陷入恶性循环导致资金链断裂。

综上分析,由于氢的作用改变了材料抗剪破坏和抗拉破坏的能力,因此改变了材料扭转的破坏模式。当氢浓度增加到一定程度,试样由剪切破坏向拉伸破坏转变。需指出,伴随材料破坏模式改变,断裂应变也急剧下降。结合图5可看出,试样由剪切破坏向拉伸破坏转变,可认为也是从韧性破坏到脆性破坏的转变。

2.2 充氢材料扭转失效断口形貌分析

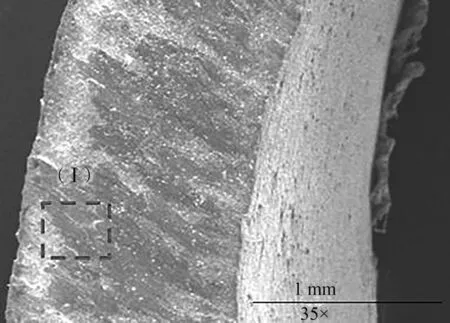

实验结束后,将试样从设备上取下,并取出断口观测样本。然后用扫描电镜对断口形貌进行观察分析。图7为充氢1 h后试样扭转破坏的剪切断口形貌,图7(a)为断口全貌图,图7(b)为图7(a)中I区域局部放大图。由图7(a)的可知,试样剪切裂纹断口表面比较平坦,从断口分布有韧窝(图7(b))可知材料发生的是典型韧性破坏。由于最大剪应力和剪切应变分布于试样表面,因此裂纹首先在表面萌生,并随试样的扭转变形而逐渐扩展。随着裂纹的扩展,其上、下2个部分因出现接触而发生相互挤压,从而出现挤压纹,因而挤压纹分布的方向即为裂纹扩展的方向。图7(b)显示挤压纹沿箭头方向分布,因而可知,裂纹沿着试样的厚度方向由外向内扩展。

(a) 扭转破坏断口形貌

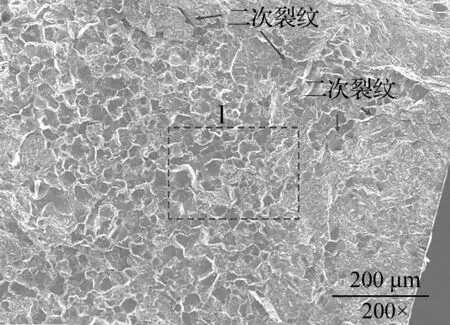

充氢后试样单调扭转破坏断口形貌如图8所示。图8(a)为充氢2 h试样扭转破坏断口形貌。试样是受到σ1的拉伸作用而破坏(见图6分析)。图8(a)和其I区域放大图(图8(b))显示,断口表面有二次裂纹,分布着冰糖状的沿晶断裂形貌和有明显撕裂岭的准节理形貌,属于混合型断口,具有脆性断裂特征。

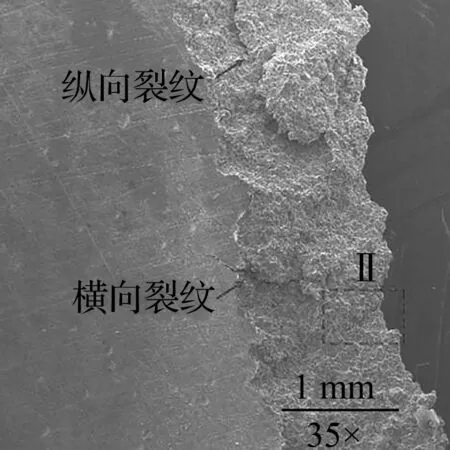

图8(c)和图8(d)分别为充氢17 h后试样扭转破坏的断口形貌和图8(c)中II区域局部放大图,其断口表面凹凸不平,可观察到有较长的沿垂直壁厚方向扩展的裂纹和沿壁厚扩展横向裂纹,同时还分布有大量的二次裂纹,以沿晶断裂为主要形貌特征,属于脆性断裂断口。

(a) 充氢2 h

(c) 充氢17 h

综上分析表明,材料氢浓度越高,氢在晶界附近富集的越多,使得晶界在外荷载作用变形过程中变得越薄弱,从而导致裂纹产生并扩展,表现为充氢后抗剪强度和剪切塑性应变下降,断口形貌由韧性向沿晶断裂与准节理形貌转变。氢浓度较小时,材料抗剪强度降低速率小于抗拉强度降低速率,因而发生剪切破坏。当氢浓度增加到一定程度,材料抗拉强度降低比抗剪强度严重,材料中σ1先达到抗拉强度,因此发生由于σ1作用的脆性拉伸破坏。

2.3 充氢材料扭转疲劳结果分析

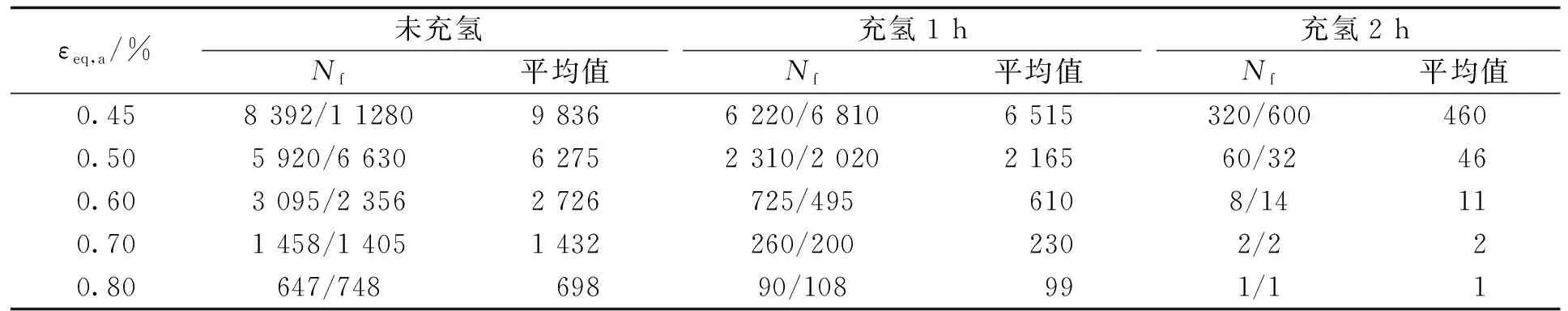

表2 30CrMnSiNi2A不同充氢条件下扭转疲劳寿命表Tab.2 Test torsional fatigue life of 30CrMnSiNi2A with different hydrogen charging time

2.4 充氢扭转疲劳断口形貌分析

①未充氢扭转疲劳断口形貌

②充氢1 h扭转疲劳断口形貌

(e) 图(c)中III区域局部放大图

③充氢2 h扭转疲劳断口形貌

氢对钢的疲劳破坏等有很大的影响[18,28],材料在循环荷载作用下,进入材料的氢原子通过应力诱导或位错迁移能快速向内部扩散,并富集在材料缺陷如位错、晶界、裂纹尖端等局部区域,导致这些缺陷变得更加脆弱,更容易萌生微裂纹。在疲劳微裂纹形成后,在循环荷载作用下,氢会聚集在疲劳裂纹的尖端,造成裂纹区域塑性变差,裂纹扩展所需能量降低,从而促进裂纹快速扩展,导致材料疲劳寿命大幅降低,氢浓度越高,这种现象越严重。

氢对疲劳寿命的影响还与应变幅有关,在相同的氢浓度下,大应变幅的试样内微裂纹裂尖前缘的塑性区内有较大的应力,在较短时间内即会富集较高的氢浓度,因而更容易产生氢致断裂,循环次数也就越小。对小应变幅的试样,氢虽然聚集在晶界上;但是由于氢浓度还没达到脆化晶界的临界值,因此裂纹的扩展还是以韧性破坏机制占主导。如果氢浓度足够高,氢在晶界上聚集的浓度超过脆化晶界的临界值,这种情形下即使应变幅较小,应变循环仍能促使微裂纹沿晶扩展,导致沿晶和准节理形貌特征为主的脆性断裂。

3 结论

①对30CrMnSiNi2A充氢后,单调扭转情形下,氢的作用在改变材料抗剪破坏和抗拉破坏的能力的同时,也改变材料的破坏模式。

②由宏观测试结合扫描电镜断口分析发现,当氢浓度增加到一定程度,试样从剪切破坏转变为拉伸破坏,从韧性破坏转变为脆性破坏。

③氢的作用显著降低了材料的扭转疲劳寿命,氢浓度越大的试样寿命下降越严重。相同充氢的试样,剪切应变幅越大疲劳寿命下降幅度越大。

④对扭转疲劳断口分析表明,氢浓度较低且经历小剪切应变幅的试样,疲劳破坏具有剪切韧性破坏特征,经历大剪切应变幅的试样,疲劳破坏具有拉伸脆性破坏特征;而当氢浓度较高时,所有的应变幅循环的扭转疲劳失效都是脆性拉伸破坏。氢作用下试样扭转疲劳破坏方式的转变不仅与应变幅相关也与氢浓度相关。