17万t散货船脱硫塔加装改造研究

王 岳,徐晓东

(江苏科技大学船舶与海洋工程学院,江苏镇江 212003)

0 引 言

2016年,国际海事组织(Interational Maritime Organization,IMO)海上环境保护委员会第70 次会议要求,在2020 年1 月1 日之后,全球范围内船舶的SO排放等效燃油含硫量降低到0.5%,在排放控制区域内必须低于0.1%。目前,为满足此项要求,业内通常选择使用低硫油、液化天然气(Liquefied Natural Gas,LNG)等清洁燃料或加装废气清洗系统等方法。对于常规散货船来说,低硫油价格受油价的冲击波动较大,使用LNG等清洁燃料对船舶进行改装的难度较大,前期投资较多,因此大量船东选择在现有营运船舶的基础上增加船舶废气清洗系统(脱硫塔)满足SO排放要求。据统计,截至2020 年3 月,已有约4 000 艘船舶安装或即将安装脱硫塔,其中散货船占比最大,达到1 365 艘。

船舶脱硫塔系统主要采用烟气湿法脱硫技术,包括海水法、钠碱法和镁基法等,目前在国外已形成相对成熟的技术和产业链。国内对湿法脱硫技术开展的研究较少,相关设备大多依靠进口,实际项目中往往需要国外工程师负责把控,因此对脱硫塔加装改造进行研究具有重要意义。废气清洗系统又称脱硫塔系统,一般分为开式系统、闭式系统和混合式系统,其原理是将烟气中的硫化物溶于水,部分生成的酸性硫化物与洗涤水的碱性物反应生成硫酸盐。开式系统将溶于海水的酸性硫化物直接排到海里,开式U 型脱硫塔的工作原理见图1;闭式系统通过新增的碱性液处理装置中和含有硫化物的海水,使排出的废水没有酸性;混合式系统介于开式系统与闭式系统之间,可根据航线的不同转换模式。该系统所需设备为洗涤主副塔、海水泵、密封风机、检测设备和管路系统等,同时因系统的不同而考虑增加循环柜和碱水。因此,脱硫塔的加装改造需考虑到散货船船尾空间、机舱空间、主副机参数、海水、排气管管路走向和电力配置等,改装范围涉及机舱、烟囱和新增分段,范围较大,在改造过程中需要船体、轮机和电气等统一协调工作,以降低施工成本,缩短项目周期,实现船厂与船东共赢的局面。

图1 开式U型脱硫塔工作原理

1 脱硫塔改造工作原理和方案概述

根据实际工程需要,对某型17 万t 散货船进行废气清洗系统改造。该船总长292 m,型宽45 m,型深24.8 m,设计吃水16.5 m。目前航线受国际海事公约的影响,船东考虑加装开式废气洗涤系统。船舶废气清洗系统分为开式系统、闭式系统和混合式系统。开式系统可按形状分为U型和I 型。系统简单,主要利用海水的天然弱碱性与废气中的SO进行中和反应,海水通过专用海水泵和玻璃钢管提供给脱硫塔,在脱硫塔内对废气进行洗涤,以达到脱硫的效果,反应之后的洗涤水通过舷外管排至海里,得到清洁的废气排入大气。开式U型脱硫塔所需设备名称及布置区域见表1。

表1 脱硫塔所需设备名称及布置区域

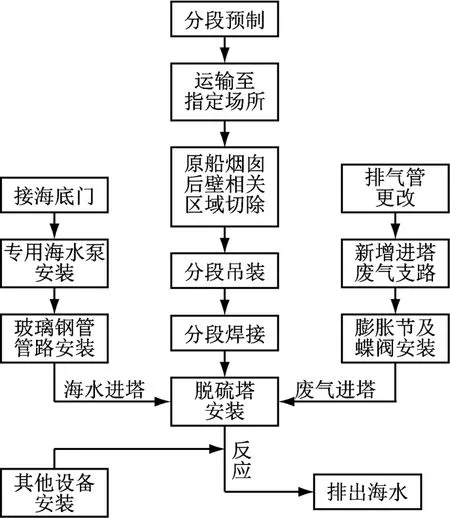

在改造过程中,任务量包括但不局限于分段的制作、焊接和吊装,海水泵的安装,玻璃钢管的安装,舷外管的安装,排气管路的改造和大量电气设备的安装。项目周期为35 ~45 d。改造区域从原船烟囱到新分段区域和机舱底层,现按区域对改造进行任务划分,图2 为改造项目流程。

图2 改造项目流程

2 新增分段区域结构特征

新增结构布置于烟囱与救生艇之间,U型脱硫塔布置于分段中,呈左右舷布置或船头船尾布置。结构板为6 ~7 mm的薄板,高度大,易变形,同时设备与结构之间的空间狭小。分段制作与吊装工序受船厂门机起重水平和焊接质量等硬件设施的影响。符合硬件设备的优先选择整体建造、整体吊装的方案;不符合硬件设备的通过划分船体结构,可将部分结构与脱硫塔设备划分为一个总段,整体建造吊装,其余结构独立成分段,独立吊装。

改造项目中新增结构选择半包围式结构,由三面围壁和平台组成。新增分段依次吊装到船尾,与原船烟囱围壁焊接成整体。这样做的优点是结构形式简约,在满足使用要求的前提条件下,作业量大幅减少;缺点是结构强度弱,易变形。该分段结构由2 个小型分段(项目中用901/902 分段表示)和立柱组成,其安装流程一般为立柱定位、安装→901 分段吊装→立柱反面加强与分段焊接→脱硫塔塔体吊装、定位与安装→902 分段吊装→901 与902 焊接成总段→总装涂装等工序。分段建造采用新造船常用的组立式建造法,将分段细分为小组立和中组立,制作完成之后平台片体为胎架面,进行大组立。下面以902 分段为例,902 分段长7 560 mm,宽5 040 mm,高4 940 mm,重13 079.5 kg,重心为:=5 365.4 mm;= -0.5 mm;=37 725 mm。

装配流程为:

1)基面板-甲板拼板,装焊小组,纵骨;

2)装配纵舱壁、强框架、肋板和水平桁等组立;

3)纵舱壁、强框架、肋板和水平桁等组立依次上胎安装;

4)主体分段成型卧态进涂装房;

5)底部分段901 上船安装,且主塔与分段内构件均已吊运安装完毕之后,正态吊装分段主体;

6)脱硫塔安装完毕之后,焊接舾装隔栅平台支撑件。

在分段建造过程中,需保证精度满足要求,原船烟囱围壁角接的结构处设置30 mm余量,防止后续出现缺料现象,在新增结构下合龙口适当预留补偿量,片体结构每840 mm设置0.5 mm补偿量;在焊接过程中,所有T排腹板对接剖口朝上,所有T排面板剖口在外口焊接,焊脚高度为5 mm。

3 机舱区域重要位置改造

3.1 海水泵

脱硫塔系统一般选择海水泵作为动力装置,同时在改造过程中更换海水总管的代价太大,往往在现有海水箱上新增海水支管或新增1 个海水箱为系统供水。在本文所述项目中,将脱硫塔专用海水泵布置在机舱底部左舷低位海底阀箱附近。海水泵和底座确定好位置之后,在较低的位置安装。在满足与其他设备(压载系统)共用和流量的要求的基础上,从海水总管上开孔并引出一根DN450 的镀锌管,3 台专用海水泵(2 台工作,1 台备用)分别接到新增的海水总管上。同时,在海水泵进出口各安装电动闸阀,进泵前的主管路添加液压闸阀控制海水的流通;镀锌管法兰连接处可增加牺牲法兰,用于进一步保护管路。此外,在改造过程中存在一些注意要点:

1)原船机舱底部含有大量泵、箱等设备,可利用的空间不多,常出现通过更改一些普通管路提供空间的情况,需及时与船东和机务沟通协商;

2)在海底阀箱流量不满足要求的情况下,需新增海底阀箱;

3)脱硫塔喷淋嘴作为塔内的重要零件,将海水呈雾化与逆向流动的烟气充分接触,其选择和布置方案主要受滤嘴高度、塔内直径和内部构造等因素的影响,但因专用海水泵提供的海水可能含有直径较大的杂质,为保护喷淋嘴防止堵塞,往往在改造过程中更换直径更小的海底阀箱过滤网格;

4)海水泵工作过程中引起振动,需与船东沟通,对底座进行横向和纵向的加强。

3.2 舷外管

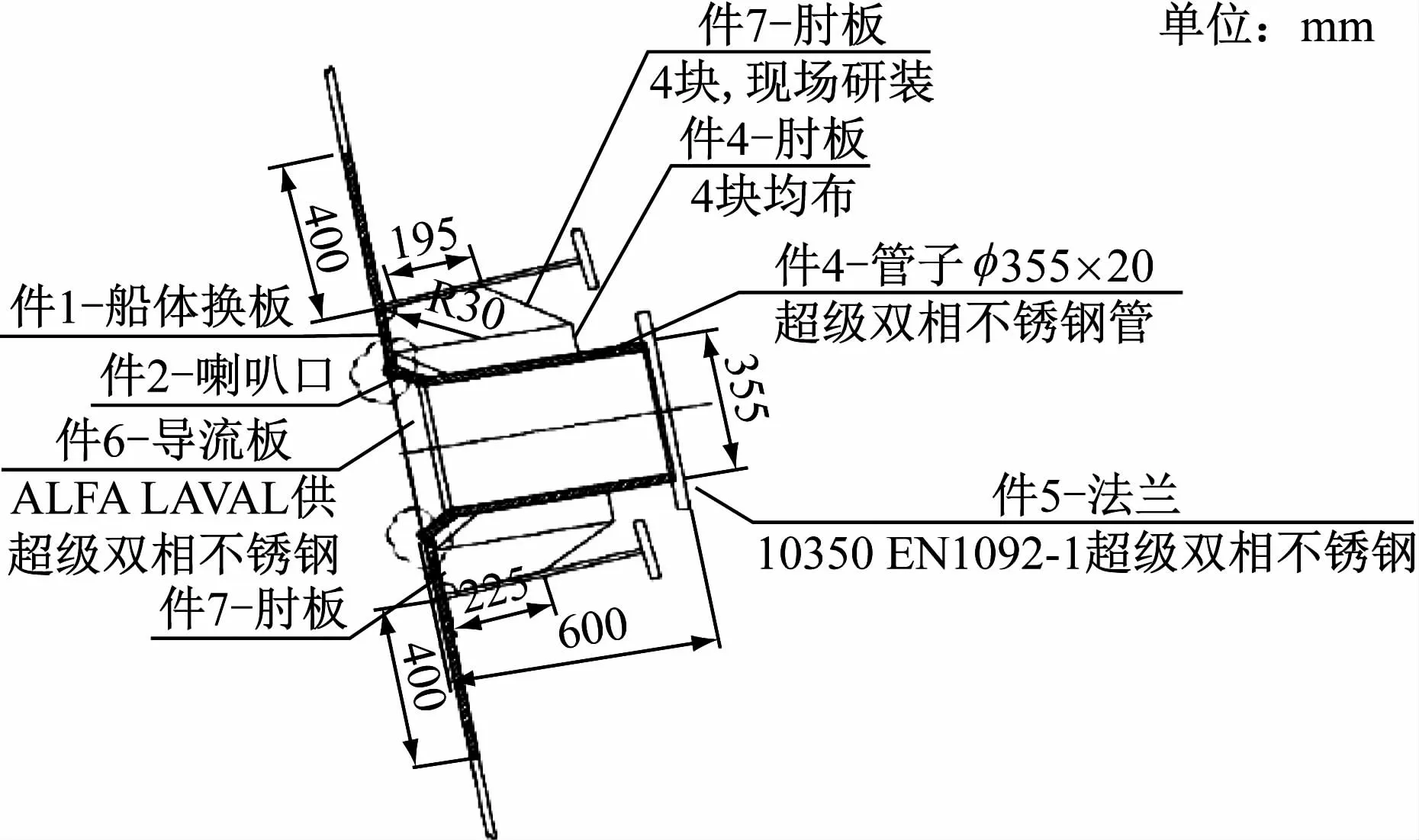

海水与废气中的部分硫化物反应之后形成的洗涤水通过玻璃钢管到达机舱底层;在左右舷选择合适的空间开孔布置舷外管,洗涤水通过舷外管排入大海。由于反应之后的洗涤水具有较强的腐蚀性,普通镀锌管无法满足长期使用要求,因此在安装舷外管过程中,往往使用GRE玻璃钢管设计泄放管路,使用超级双向不锈钢、超级奥氏体SMO254 等材料设计船舱的舷外管。该船的舷外管采用超级双相不锈钢材质,具体安装图见图3。舷外管、法兰、肋板、导流板和喇叭口在内场拼接完毕之后上船安装。船体在相应区域换板,以分段内的预装管作为基准,整个路管联通,舷旁管作为分段的末端管,先根据管子的坐标和尺寸对船体外板初选一个开孔点并初步开孔,再对舷外孔进行修割。随后试装舷外管,直到能安装为止。接着拆下舷外管,对其坡度进行修割。打磨、光顺之后对舷旁管进行点焊固定,并通过点焊将肘板固定在船体外板上。需注意所有对接焊均需打坡口,坡口要求按相应的焊接标准实施。同时,若该船拥有多个舷外管,还需注意这些舷外管中心的间距不得小于3 m。

图3 舷外管安装图

在实际使用脱硫塔过程中,大量船员发现舷外管的焊接处极易被洗涤水腐蚀。鉴于洗涤水呈酸性,脱硫塔本体、管道、部件和附件材料的正确选择及良好的安装工艺对于避免这类问题而言至关重要。同时,随着酚醛环氧和乙烯酯玻璃鳞片等防腐涂层及玻璃钢等耐酸性涂料的使用,将为舷外管增加新一层保护。

4 原船烟囱区域排气管路改造

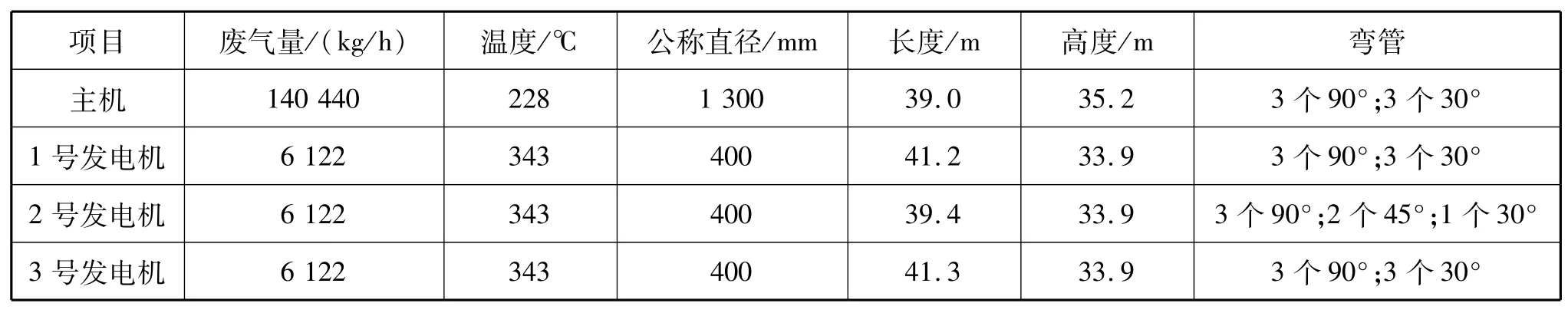

原船烟囱区域改造即围绕着排气管路的改造。在改造之前,主机与发电机组排烟管路通过消音装置径直布置在烟囱区域,呈左右舷布置,直接排向大气。在未安装脱硫塔系统之前,主机排气管路的长度为39 m,高度为35.2 m,其他参数见表2。

表2 某散货船排气管路的参数

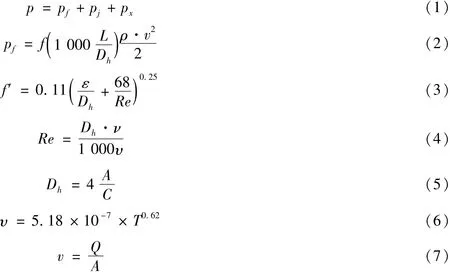

排气管路背压由直管、弯管和消音器组成,有

式(1)~式(9)中:p为直管压力损失;p为弯管压力损失;p为消音器压力损失;为摩擦因数;ρ 为气体密度,kg/m;为气体速度,m/s;D为公称直径,mm;υ为动力黏度,m/s;为排气流量,m/s;ε为管壁绝对粗糙度,0.03 ~3;ξ 为局部阻力系数,与弯管角度成正比关系。同时,已知消音器压力损失为53. 4 mmAq(1 mmAq约等于9.8 Pa),即P约等于53.4 mmAq。

将表2 中的数据代入式(1)~式(9),计算得出主机压力损失为214.4 mmAq,发电机组压力损失为94.1 mmAq,已知主机允许最大背压值为383 mmAq,发电机组最大背压值300 mmAq,满足使用要求。改造过程中,考虑到U型脱硫塔接口位置,需在原船烟囱区域上层甲板切断烟气通道,添加主机与3 台发电机的支管路,每条新增排气管还需增加膨胀节和电动蝶阀控制排气管路的路径和开关,3 台发电机的排气管路并入主机排气管路之后与脱硫塔副塔的接口连接,进入洗涤塔与海水反应。由于脱硫塔选择U型系统,排气管路的直径和路径等发生变化,管路背压增加,需重新对管路背压进行计算,以确保满足主副机的使用要求。

排气管路的路径变化主要体现在:

1)主机在开启脱硫塔系统下,排气管路的路径长度为29. 4 m,高度为27. 4 m,管路公称直径由1 300 mm增加到1 800 mm,新增1 个45°弯角、1 个90°弯角和1 个DN1800 电动蝶阀;

2)1 号发电机在开启脱硫塔系统下,排气管路的路径长度为29.4 m,高度为27.4 m,管路公称直径由400 mm增加到600 mm,新增2 个30°弯角、2 个90°弯角和1 个DN400 电动蝶阀;

3)2 号发电机在开启脱硫塔系统下,排气管路的路径长度为30.3 m,高度为27.4 m,管路公称直径由400 mm增加到600 mm,新增2 个45°弯角、2 个90°弯角和1 个DN400 电动蝶阀;

4)3 号发电机在开启脱硫塔系统下,排气管路的路径长度为32.4 m,高度为27.4 m,管路公称直径由400 mm增加到600 mm,新增2 个30°弯角、2 个90°弯角和1 个DN400 电动蝶阀。

根据式(1)~式(9)可得脱硫塔系统下压力损失约为381. 4 mmAq,发电机组压力损失约为296. 6 mmAq,满足设备的使用要求。

5 其 他

结合改装设计过程中遇到的设计选型及设备和管路布置等方面的问题,针对开式废气清洗系统、采用U型塔的旧船改造,分析存在的主要问题并提出应对措施。

5.1 电力负荷

原船发电机组为四冲程、0.96 kW的设备,废气清洗系统增加3 台功率为132 kW的海水泵和密封风机等电气设备,因此需对船舶电力负荷进行重新计算,综合考虑正常航行、进出港状态、装卸货状态和停泊状态下发电机组的负荷,经过计算,满足使用要求。

5.2 船体振动

为减少船体结构与洗涤塔的相互影响,避免产生振动或强度问题,洗涤塔采用弹性连接安装,支腿底座和侧向支撑采用弹性垫,所有管路接口采用弹性膨胀节。考虑到洗涤塔本身只有重量,没有刚度,对全船振动的影响很小,影响区域集中于烟囱和居住区,可考虑在烟囱的根部加大肘板,以增加其约束,减小烟囱振动,从而降低居住区的振动。

5.3 管路布置与支架安装

脱硫塔系统进出海水管路选用玻璃钢管,由专业的施工队伍安装、涂胶和加热。在布置管路时,需考虑到路径和修改量最优化;同时,在系统工作过程中,为避免玻璃钢管路受海水冲击和航行波浪的影响,需合理增加管路支架和支撑点。在项目中,船东为解决管路振动问题,往往提出增加支架的方案,但从结构力学的角度看,支撑过多会使系统由静力结构转变成超静力结构,这种结构的热胀冷缩会产生很大的热应力,对结构安全有害,因此需合理增加管路支架和支撑点。

5.4 船舶航行

脱硫塔系统改造完成之后,其重量会增加约80 t,主要包括分段、主辅塔、管路系统和电气设备增加的重量,主要集中在船尾新增分段和机舱底部。这部分新增重量在原有船舶总吨中所占权重较小,因此影响不大;同时,通过重量计算得知,在满载工况下,船体结构的最大剪力弯矩和最大应力均在限定值内,不会对船舶航行产生影响。

6 结 语

本文从实际项目出发,对脱硫塔的工作原理和改造方案进行了详细阐述,并从提高工作效率和质量水平、减少现场工作量等方面对三大改造区域进行了综合分析,给出了最优的改装设计方案,同时对改装过程中的典型问题提出了应对措施,可供其他船型的改造参考。