LNG双燃料船GVU房间通风系统设计

王 磊,窦 旭,井雷雷,范中彪

(沪东中华造船(集团)有限公司LNG技术研究所,上海 200129)

0 引 言

近年来,随着天然气燃料在工业领域和日常生活中的应用越来越广泛,液化天然气(Liquefied Natural Gas,LNG)运输船的需求量逐渐增多。由于天然气作为燃料具有低污染特性,以天然气和燃油为燃料的LNG双燃料船逐渐发展成了热门船型。船级社等规范制定部门为保证该类型船的设计标准化、安全隐患最低化,针对其特殊潜在风险提出了多项设计要求,其中针对燃气阀组单元(Gas Valve Unit,GVU)房间提出,由于其潜在的燃气泄漏风险较高,必须保证其具有良好的通风效果、稳定的负压状态和及时的泄漏报警,要求非常严格。

对于GVU房间,船级社标准和《国际散装运输液化气体船舶构造和设备规则》(IGC Code)均要求其必须达到每小时30 次的换气次数;同时,要求其在船舶运行期间始终保持负压状态,且负压值需在40 Pa以上(即绝对压力需小于-40 Pa)。因此,综合这2 点要求,GVU的排气风机性能需达到很高的标准。对于GVU房间内的燃气泄漏报警器安装位置,需在确定GVU 风机型号和GVU 房间进风口尺寸,并利用流体分析软件,采用有限体积法得出房间内的空气流场和泄漏燃气扩散趋势之后再确定,保证发生燃气泄漏事故之后能及时触发报警。

GVU房间高效的换气次数需要较大的风机排风量予以保证,良好的负压需要较小的房间进口格栅流通面积予以保证。然而,风机排风量增大会提高风机进出口管路内的风速,增大相应的管路压力损失,房间进口格栅流通面积减小会引起房间内的压力损失发生变化。因此,在设计LNG双燃料船GVU房间时,首要任务是选定满足规范要求的GVU风机型号和GVU房间进风口尺寸。

1 研究方法

1.1 GVU房间通风设计

LNG双燃料船GVU房间的排风系统原理简图见图1。

结合图1 中的信息分析:-为GVU房间进风口与出风口的静压差,包含空气动能增加量和房间内的压力损失;-为风机排风管路的压力损失。因此,-为风机进口与出口的静压差,包含风机用于提升空气动能和克服整个排风系统阻力损失的总压头。此外,空气动压的计算公式为

图1 LNG双燃料船GVU房间的排风系统原理简图

式(1)中:为空气动压;ρ 为空气密度;为空气流速。在一定流量、一定环境压力下,空气动压可认为是固定值。

考虑到研究的针对性和可靠性,本文以某建造中的80 000 mLNG双燃料船为研究对象。

1.2 换气次数要求

该船GVU房间的容积约为450 m,根据每小时至少30 次的换气要求确定GVU 风机的最小风量为13 500 m/h。考虑测量误差和其他不可控因素的影响,为确保换气次数充足,建议在实际选型时增加10%的余量,即将风机风量控制在14 850 m/h以上。因此,对GVU风机性能的第一个要求就是使风机风量尽量大于14 850 m/h。

1.3 风机性能要求

考虑到不同风量下风机能提供的总压和静压有限,即克服管阻、将空气排至室外大气中的能力有限,必须保证风机在一定风量下需要的进出口静压差小于风机设计总压和风机进出口静压差除去空气动压之后仍小于风机设计静压,只有如此才能确保风机的排风效果满足需求。

GVU风机特性曲线见图2。结合前文对每小时30 次换气次数要求的分析,GVU 风机风量最低需要13 500 m/h。此外,根据厂家的推荐,为避免风速过高降低排风效果,建议将风机最大风量控制在20 400 m/h以内。

图2 GVU风机特性曲线

结合船级社对换气次数的要求和风机厂家的推荐,将风机风量初步选定在13 500 ~20 400 m/h 范围内。

1.4 房间负压要求

基于GVU房间的负压要求,必须确定合适的进风口流通面积,使GVU 房间内部能保持绝对压力小于-40 Pa。考虑到房间内可能存在压力分布不均的情况,建议增加20%余量,即将房间内的平均负压控制在-48 Pa以下。然而,不同的进风口流通面积必然会对房间内的压力损失产生不同的影响。

综合以上分析,拟定本文的研究思路如下:

1)选取14 000 m/h、17 000 m/h和20 400 m/h等3 种设计风量,根据厂家提供的特性曲线确定这3种风量下风机的设计总压和静压;

2)建立GVU房间三维模型,计算各设计风量下的室内空气流场,得到不同进风口流通面积下的GVU房间负压和风机进口静压,计算出GVU房间负压值与进风口流通面积的函数关系,进而得到各设计风量下满足负压要求的房间进风口流通面积,以及房间进风口最大允许流通面积与设计风量之间的函数关系;

3)建立风机排风管路模型,计算各设计风量下的排风管路压力损失-(为0),根据-和--分别得到风机需求总压和需求静压,进而计算出风机需求总压和需求静压与风机设计总压和静压的差值,拟合出该差值与设计风量之间的函数关系;

4)综合上述2 种函数关系确定最合理的GVU风机风量和GVU房间进风口流通面积。

2 研究过程

2.1 GVU房间内部流场分析

2.1.1 流场模型

结合实船三维模型资料建立与实际GVU房间(包含内部设备和管路)等尺寸的三维实体模型,将该模型输入流体分析软件中,填充生成GVU房间内部流场模型。

在流体分析软件中进行高质量的网格划分。将完成网格划分的流场模型(将最初建立的实体模型抑制掉,仅保留流场模型)导入流体计算软件中,准备进行流场分析。

2.1.2 分析前处理

在分析计算之前,需进行以下设置:

1)将空气视为低速不可压缩流体,选取基于压力法的pressure-based求解器;

2)为得到稳定的室内流场情况,采用稳态求解分析法;

3)设置重力加速度为9.81 kg/s;

4)选取SSTω湍流模型;

5)根据均匀设计试验法确定需分析的案例,在分析每个案例之前按对应的设计风量和房间进风口流通面积输入边界参数;

6)设置房间内部不同高度(1 m、2 m、3 m、4 m和5 m)的平均压力监测面;

7)采用二阶迎风格式对动量、湍流动能和湍流耗散率等参数进行数值离散,为保证求解精度,关闭能量方程,将连续方程的残差收敛标准设为1 ×10。

2.1.3 数据后处理

完成以上设置之后,开始进行计算分析。经分析计算收敛之后,得到各案例下的室内流场分布情况、进出口静压和房间内静压。

以上述案例中的1 组案例为例,计算结果达到收敛标准之后,得到GVU房间内部空气流速分布云图见图3。

由图3 可知,GVU房间右半部分空间的空气流动速度较快,左半部分空间的空气流动速度较慢,整体房间内绝大部分空间的空气流动速度在0.5 m/s以上。

图3 GVU房间内部空气流速分布云图

根据输出的数据,GVU房间内部静压在-33.1 Pa以下,房间出口静压为-404.6 Pa。

最终将各案例的静压计算结果整合到一起。根据整合的数据拟合出不同设计风量下房间负压与房间进风口净流通面积之间的回归曲线,见图4。

图4 不同设计风量下房间负压与进风口净流通面积的关系

得到各风量下的幂函数方程,利用上述与之间的函数关系计算出房间负压= -48 Pa时,各设计风量下的流通面积临界值,见表1。

表1 设计风量和进风口流通面积选取的参考数据整合结果

由表1 可知,随着设计风量的增加,-48 Pa房间负压允许的最大流通面积逐渐增大。此外,可得到流通面积临界值与设计风量之间的拟合回归曲线和函数关系式,将其作为选取风机性能和房间进风口流通面积的参考依据之一。

2.2 风机排风管路分析

与GVU房间内部流场分析相似,建立实船风机排风管路内部三维流场模型并完成网格划分。相关分析前处理与GVU房间内部流场分析基本保持一致,只需将进出口边界条件改成14 000 m/h、17 000 m/h 和20 400 m/h 等3 种设计风量下的风机排风管路实际参数即可。另外,设置管路进口和出口为静压监测面,便于计算结束之后得到排风管路压力损失情况。

对不同设计风量下的风机排风管路内部流场进行模拟分析,得到排风管路内部流场分布。根据计算结果统计不同设计风量下的排风管路压力损失,结果见表2。

表2 不同设计风量下的排气管路压力损失和空气动压

2.3 风机需求总压和静压分析

由于在最大设计风量20 400 m/h下,满足规范要求的房间负压的允许最大进风口流通面积为0.64 m,故仅考虑进风口流通面积小于0.64 m的数据。另外,观察GVU房间内部流场已分析数据,进风口流通面积小于0.04 m的风机进口静压2 过低,导致需求总压过高,风机性能无法满足要求,故不予考虑。因此,取中间的0.25 m、0.36 m和0.64 m2 等3 组进风口流通面积对应的数据进行总压和静压分析。

2.3.1 流体动压分析

各设计风量下的空气动压如表2 所示,其中:ρ=1.169 1 kg/m;=/(3 600·),其中,为风机设计风量,为风机进风口截面积,若风机进风口直径为520 mm,则≈0.212 m。

2.3.2 风机总压余量和静压余量分析

结合前文的排风管路压力损失和空气动压分析:风机总压余量(即设计总压高出需求总压的值)可由-(-)计算得到;风机静压余量(即设计静压高出需求静压的值)可由-(--)计算得到。

2.3.2 .1 总压余量分析

根据2.3.2 节中的计算方法,计算并拟合得到不同进风口流通面积下风机总压余量与设计风量之间的关系曲线和函数关系式,其中关系曲线见图5。

图5 风机总压余量与设计风量之间的关系曲线

由于风机总压余量必须大于零,根据函数方程可计算出风机总压余量刚好等于零时的临界设计风量,如表1 所示。

由表1 可知,随着房间进风口流通面积的增大,风机总压临界设计风量也逐渐增大。同时,可得到风机总压临界设计风量与房间进风口流通面积之间的拟合回归曲线和函数关系式,将其作为选取风机性能和房间进风口流通面积的参考依据。

2.3.2 .2 静压余量分析

根据2.3.2 节中的计算方法,计算拟合得到不同进风口流通面积下风机静压余量与设计风量之间的关系曲线和函数关系式,其中关系曲线见图6。

图6 风机静压余量与设计风量之间的关系曲线

由于风机静压余量同样必须大于零,根据函数关系式可计算出风机静压余量刚好等于零时的临界设计风量,如表1 所示。

由表1 可知,随着房间进风口流通面积的增大,风机静压临界设计风量逐渐增大。同时,可得到风机静压临界设计风量与房间进风口流通面积之间的拟合回归曲线和函数关系式,将其作为选取风机性能和房间进风口流通面积的参考依据。

3 研究数据分析

整合整个研究过程中作为参考依据的3 组数据,结果如表1 所示。

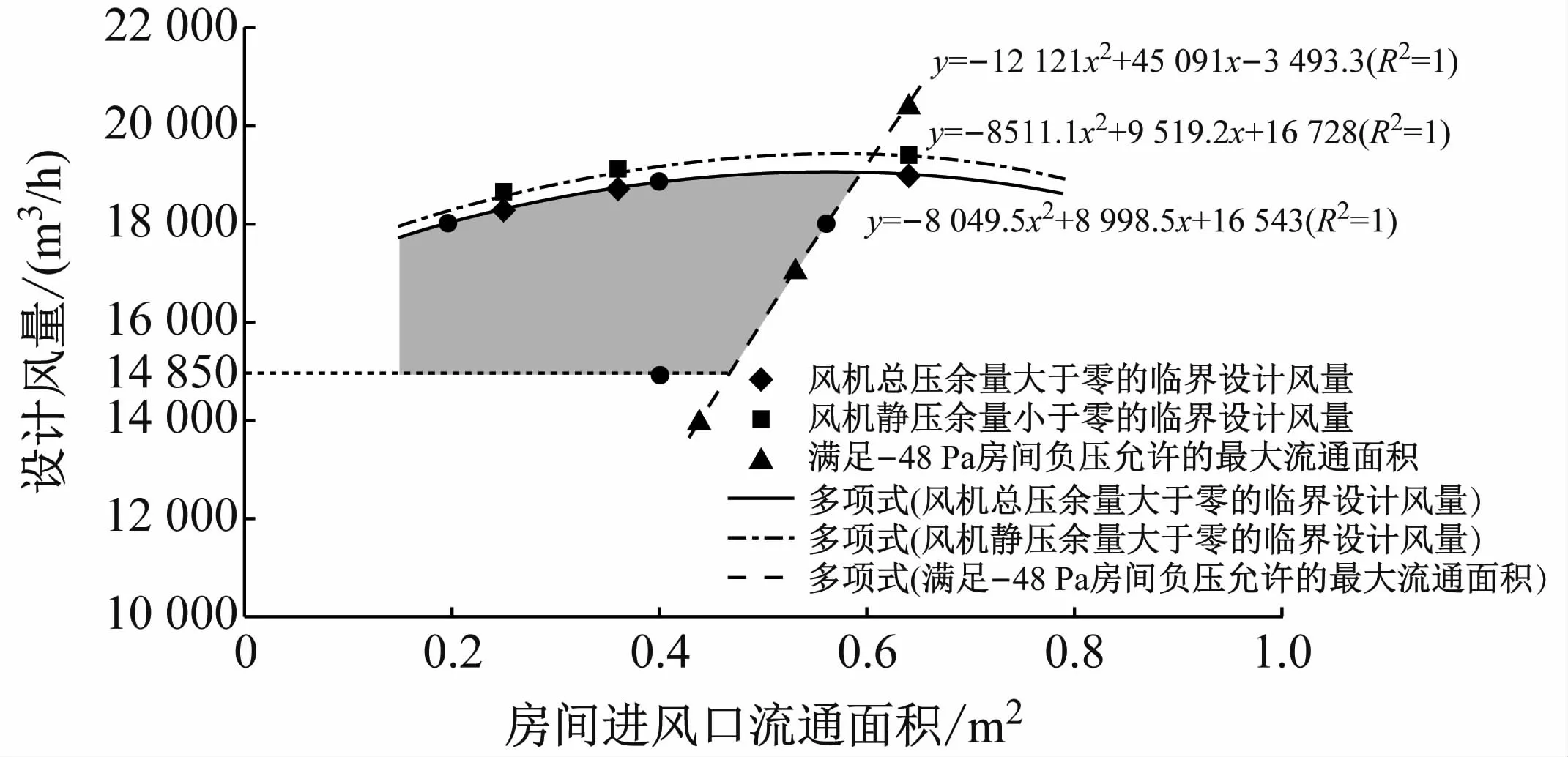

以风机设计风量为因变量,以GVU房间进风口流通面积为自变量,根据以上数据拟合出的3 条曲线和函数关系式见图7。

结合这3 条曲线综合分析:

1)在一定设计风量下,满足-48 Pa房间负压需求的流通面积需在临界值以下,故可选区域在最大流通面积曲线左边。

2)在一定流通面积下,满足风机总压和静压需求的设计风量需在临界设计风量以下,故可选区域在临界设计风量曲线以下。同时,考虑每小时至少30 次换气次数和增加10%余量,设计风量需控制在14 850 m/h以上。

综上所述,GVU风机设计风量和房间进风口流通面积的选取点需在图7 中的阴影区域内。参照该图,可在一定设计风量下选择适当的房间进风口流通面积,也可根据实船GVU 房间进风口已确定的流通面积选择合理的风机设计风量。

图7 设计风量与GVU房间进风口流通面积的关系曲线

在实际设计过程中,应在保证设计风量满足换气次数和负压要求的同时,考虑分析计算误差,尽量使风机总压和静压有一定的余量(换气次数和房间负压的余量前文已考虑)。

例如,当GVU风机设计风量选定为18 000 m/h时,按图7 中的阴影区域确定进风口流通面积需控制在0.2 ~0.56 m范围内。同时,根据拟合出的函数关系式,得到总压余量、静压余量等于零的设计风量最大值为19 058 m/h,对应的进风口流通面积均为0.559 m。此时的进风口流通面积在阴影区域内,且临界设计风量高出18 000 m/h最多,总压、静压余量最大。因此,当风机设计风量为18 000 m/h时,首先要控制进风口流通面积在0.20 ~0.56 m范围内,其次使其最佳取值尽量靠近0.559 m2。

此外,当GVU 房间进风口流通面积选定为0.4 m时,按阴影区域确定风机的设计风量需控制在14 850 ~18 854 m/h范围内。同时,由拟合曲线可知,风机总压和静压余量随着风机设计风量的减小而增大。因此,当房间进风口流通面积选定为0.4 m时,风机设计风量需控制在14 850 ~18 854 m3/h范围内,并尽量靠近14 850 m/h。

4 结 语

本文的研究可为LNG双燃料船的GVU风机性能选取和GVU房间进风口设计提供参考,避免在船舶试航期间因GVU风机静压不足和GVU房间进风口流通面积过大而引起GVU房间排风效果不佳和达不到规范的要求等后果,有效提高船舶设计的效率,保证设计参数的可靠性。

此外,在该研究的基础上,可进一步分析不同双燃料船、不同GVU房间布置对计算结果的影响,进而得到GVU房间布置与GVU风机性能和GVU房间进风口尺寸之间的关系,以便提高其他双燃料船型GVU房间设计的效率,避免多次重复分析。