基于PLC 技术的循环式粮食干燥机控制系统设计

苏 超

(庆阳职业技术学院,甘肃 庆阳 745000)

粮食产后处理作为农业生产的一个重要环节,是根据生产加工需求,按照不同脱水程度要求,对粮食进行干燥处理[1]。农业机械化技术的快速发展,提高了粮食干燥作业效率。目前,应用比较多的干燥机作业模式为连续式,单次干燥粮食高达百吨[2]。由于这种干燥机控制模式主要应用于大型农业经济,对于种植比较分散的粮食干燥处理来说,资源耗费较大,故不建议使用[3-4]。为了满足小规模粮食干燥处理需求,我国农业领域研究学者开发了小型干燥机控制系统[5]。由于系统采用开环控制,单次粮食干燥处理后的干燥程度参差不齐。为了弥补开环控制的不足,本文尝试设计一种循环式粮食干燥机控制系统。

1 循环式粮食干燥机作业原理

循环式粮食干燥机与开环控制模式下的粮食干燥机差异较大,按照设定的干燥控制流程,采取多次干燥处理,直至机械设备中所有粮食的干燥程度达到标准。该设备的主要组成包括混流干燥段、换热器、缓苏段、热风炉、提升机、排粮段、皮带机、除尘器、引风机等。该设备作业过程中,将粮食放入皮带机上,随着传送带滚动,将其送往加料斗中[6]。利用提升机载运粮食至塔顶分粮段,达到单次干燥量时,自动分到下一个粮食干燥仓。待干燥的粮食将运往缓苏段,而后转入混流干燥段,经过干燥处理后,流入排粮段[7]。水分检测装置安装在排粮段,按照检测标准,判断本次干燥循环处理流出的粮食是否达到干燥标准,如果达到标准,则将此部分粮食运往干燥粮仓中存储,反之,进入下一次循环干燥处理[8]。

2 循环式粮食干燥机控制系统总体设计

2.1 系统功能总体设计

根据循环式粮食干燥机作业原理,提出控制系统功能总体设计方案。本系统功能主要包括以下3 个方面:1)设置两种作业模式,其中一种作业模式为自动化控制,运用PLC 核心控制器开发控制系统作业程序,实现干燥机自动化作业。另外一种作业模式为手动控制模式,主要应用于干燥机发生故障工况,采用手动控制方式,逐一排查干燥机故障位置。2)采用模糊PID 控制算法,开发粮食水分干燥处理控制功能,实现干燥机设备的智能化操控。3)监控干燥机作业期间粮食的温度、湿度、水分等参数变化情况,为干燥循环控制提供参考依据。同时监控干燥机组成结构中各个装置作业状态,通过采集作业状态数据,从而判断干燥机是否正常运行。

2.2 系统框架结构设计

本系统选取PLC(型号为FX2N-32MT)作为核心控制器,利用该装置下达设备作业驱动命令,采集各项指标数据,将其作为循环干燥设备控制参考依据。PLC 的输出端Y 连接的是中间继电器,起到电机启/停状态控制作用。将触摸屏与PLC 连接,作业粮食干燥作业信息数据显示模块,用于监控系统操作作业状态。其中,粮食干燥信息的处理使用到的工具为FX2N-4AD-TC,利用该工具将系统中的模拟信号采取转换处理,生成数字信号,而后发送至PLC 控制器加以处理[9]。另外,本系统运用FX2N-4AD 模块对传感器采集到的粮食湿度信号加以处理,生成离散数字信号。系统总体框架结构设计如图1 所示。

图1 系统总体框架结构设计

该设计方案中,利用传感器采集环境温度、热风温度、进粮温度、出粮温度等数据信息,通过数据分析,判断当前是否需要对干燥机的作业参数进行调整。另外,运用水分检测仪器采集进粮水分、出粮水分,通过分析采集到的数据,判断当前是否需要开启下一次干燥处理循环操作。其中,PLC 与水分检测仪器之间的通信连接是运用FX2N-485DB 通信板建立。系统中采集到的数据信号采取模数转换处理,而后转入PLC 控制器,经过数据分析与处理后,将下发的控制信号,从模拟信号模式转为数值信号模式,下发给排粮电机。根据粮食干燥程度,调控排粮电机作业期间转速参数,从而实现干燥机高质量排粮操控。另外,PLC 控制器的输出端与提升电机、引风机、出粮皮带机、消烟除尘机、步进电机、进粮皮带机连接,通过Output 信号口,将操控命令下发给这些设备,使干燥机得以按照程序操控命令有序作业。为了避免系统作业期间遭受某些因素影响,发生故障影响粮食干燥作业,本架构增加了安全报警功能模块,当检测到系统某个装置作业异常时,则立即发出报警信号[10]。

3 系统软件开发

3.1 系统主程序流程设计

本系统采用扫描方式获取粮食干燥处理相关数据,通过数据分析,下达循环干燥操作命令,经过多次循环,使粮食得以达到干燥标准。干燥机作业模式开启之前,根据粮食干燥处理要求,设置系统作业参数标准,循环干燥期间,如果粮食水分达到设定的参数标准,则将此部分粮食运往粮仓存储。以下为系统主程序流程。

第一步:系统初始化处理;

第二步:开启数据采集模块作业状态,获取上料位信号、入口端粮食水分信号、环境温湿度等信号;

第三步:按照粮食干燥处理要求,设定模糊PID控制参数标准,即粮食干燥达标情况下的水分数值,同时设定干燥热风上限、下限等参数标准;

第四步:开启干燥机各个设备作业模式,对粮食进行自动化干燥处理;

第五步:检测排粮口的粮食水分是否达到干燥标准,如果达到标准,直接从出口排出,反之,进入第六步;

第六步:检测当前干燥机的热风温度是否超出了上限值,如果超出上限值,则自动关闭烟气阀门。反之,利用模糊PID 控制算法,调整排粮电机转速,延长干燥处理时间,循环干燥处理步骤,继续运用热风等设备对粮食采取干燥处理,转入第五步。

3.2 循环式粮食干燥机作业控制设计

3.2.1 控制器结构设计

粮食干燥工艺较为复杂,对干燥机控制要求较高,需要获取准确的粮食含水量数据,判断当前需要采取的干燥处理条件、干燥方式等,而后下达控制命令。为了改善控制器作业效果,弥补开环控制模式的不足,本研究引入模糊PID 控制算法,打造闭环粮食干燥控制结构。该结构主要由模糊推理、PID 调节器、排粮电机变频器、D/A 模块、水分检测仪组成,按照以下作业原理,开展粮食循环干燥作业。

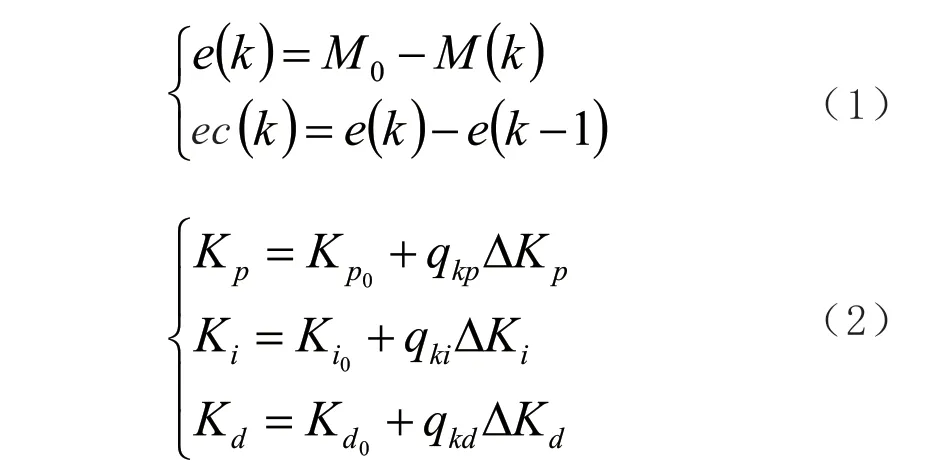

设定粮食干燥水分目标M0、出机粮食水分测定值M(k),利用公式(1)计算水分偏差变化率、水分偏差,分别记为ec、e。将计算结果输入模糊PID 控制器中,经过模糊推理获取多种工况下的修正量,记为ΔKp、ΔKd、ΔKi。运用公式(2),按照修正量整定传统PID 参数,包括Kp、Kd、Ki。

上述公式中,ec(k)代表干燥次数为k条件下采样水分偏差变化率,单位%;e(k)代表干燥次数为k条件下采样水分偏差,单位%;M0代表粮食干燥水分目标设定值,单位%;e(k-1)代表干燥次数为k-1 条件下采样水分偏差,单位%;M(k)代表出机粮食水分测定值,单位%;ΔKp、ΔKd、ΔKi均为修正量,经过模糊推理获取;qkp、qkd、qki均为修正量对应的修正系数;均为PID 控制器操控下的初始值;Kp、Kd、Ki均为调整处理后PID 控制器操控下的参数值。

3.2.2 模糊PID 控制设计

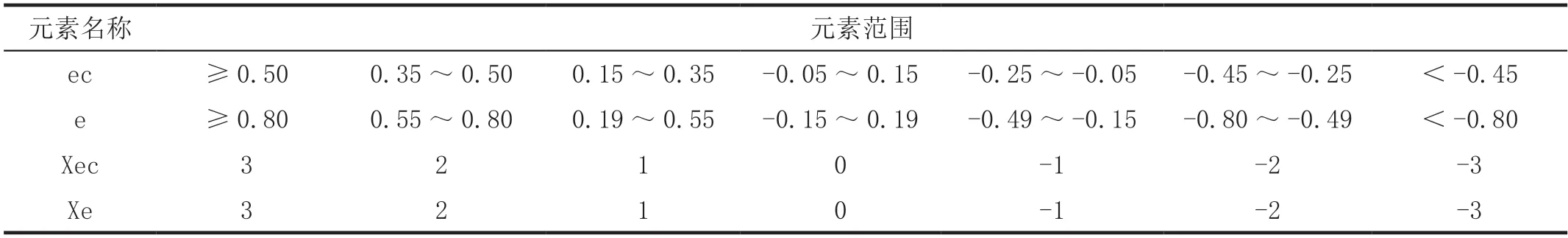

设定参数ec基本论域为[-0.6,0.6],e基本论域为[-1,1],模糊子集为{PM、NB、ZO、SN、PS、PR},为子集中的元素赋予大小描述,模糊论域量化为{-3、-2、-1、0、1、2、3}。分别对元素Xec、Xe、ec、e的范围进行划分,如表1所示。

表1 模糊论域元素与基本论域元素对应关系

通过对系统变量采取初始化处理,而后将模糊查询表存储至PLC 寄存器中,计算修正系数与量化因子,同样存储至PLC 寄存器中。判断当前是否到达采样时间,如果达到,则采集粮食水分等参数数值,计算ec 和e,对计算结果分别量化处理,找到模糊论域中对应元素,查询离线模糊控制表,得到修正量ΔKp、ΔKd、ΔKi,将此部分数值与修正系数做乘法运算,得到参数值Kp、Kd、Ki。创建PID 模拟量输出与数字量输出线性关系,运用D/A 模块输出排粮电机模拟量。根据输出结果,控制排粮电机变频器,配合循环干燥作业。

4 系统测试与分析

4.1 测试内容与方法

本次仿真实验按照系统框架结构,连接系统硬件设备,利用Matlab 软件搭建仿真环境,以传统PID控制作为对照组,以本文提出的模糊PID 作为实验组,开展粮食干燥仿真测试实验,各自生成响应曲线,通过对比两条曲线的PID 控制精度、超调量、系统作业稳定性,判断本文提出的控制系统方案是否可靠。

4.2 测试结果分析

仿真结果显示,与传统PID 控制方法相比,本文提出的基于模糊PID 控制的循环式粮食干燥机作业控制系统,控制精度更高,系统作业稳定性能较好,并且超调量改善效果较为显著。因此,本文设计的循环式粮食干燥机作业控制系统可以作为粮食干燥处理的主要工具。

5 总结

本文采用PLC 自动化控制技术,设计一套循环式粮食干燥机控制系统。该系统中,以PLC 作为核心控制器,引入模糊PID 控制算法,创建循环式粮食干燥控制方法。经过循环多次干燥处理,使得粮食能够达到干燥标准。仿真测试结果显示,本研究设计的粮食干燥控制系统,能够提高干燥控制精度,超调量改善效果较为显著。