铁多金属矿选矿厂智能控制系统设计与应用

李凤英 季现伟 耿 帅

(1.云南黄金矿业集团股份有限公司,昆明 650299;2.矿冶科技集团有限公司,北京 100160)

智能选矿厂是以选矿厂自动化为基础,通过信息化手段,以相关行业智能工厂为标准和蓝本实施的选矿厂深度变革。目前智能选矿厂的建设架构包括装备智能化、业务智能化和知识自动化等几个层面[1]。其中,装备智能化涵盖设备自动化、设备虚拟智能化、动力设备智能化、过程仪表智能化;选矿厂业务智能化中包括选矿过程的智能控制系统、选矿厂运维智能化和选矿厂管理智能化等。从选矿厂全生命周期运营角度来看,选矿厂生产智能化包括设备运行维护状态、工艺参数检测和控制、工艺指标检测和控制等实现智能化,生产过程操作实现在中控室集中操作,现场无人值守等。选矿厂管理智能化包括根据产品市场情况科学决策选矿厂生产,针对矿体产状及分布对选矿厂供矿进行科学合理的生产调度,选矿厂安全、环保及清洁生产等数据实时自动上传,生产报表自动生成等功能。目前,国内大部分矿山都希望在国家智能化进程的大背景下率先实现选矿厂的深度变革,实现从稳定控制到优化控制的过渡,提高生产效率,降低成本,提升安全管理水平,为企业创造更好的经济效益。

本文以国内某大型铁多金属矿选矿厂为研究对象,通过基础自动化的建立[2],设计并实施了基于选矿原理、碎磨数据与知识相融合的碎磨、选别及智能化系统,从而减少选矿指标对人工操作、人工决策的依赖程度,提高生产过程及指标的稳定性。

1 工艺流程及控制难点

国内某大型铁多金属矿选矿工艺流程包括碎磨、选别、精矿浓缩及尾矿脱水几个部分。其中,碎磨流程采用一段开路破碎,破碎后的矿石给入半自磨机,半自磨机与圆筒筛构成一段闭路磨矿,半自磨机排出的顽石返回半自磨给料系统;二段磨矿采用溢流型球磨机与旋流器构成二段闭路磨矿,旋流器溢流为最终磨矿产品。区别于传统的破碎+磨矿分级流程,该流程的特点和控制难点为:

1)给矿波动大。因前端没有中细碎和筛分过程,给矿粒度和硬度波动很大,若不加以控制,系统运行扰动厉害,磨矿和分级结果波动大,数据不稳定,效果差。

2)半自磨设备运行状态多变。半自磨机是一种碎磨设备,兼有破碎和磨矿两者功能,提升条和排矿窗口的设计导致其填充率波动范围大,运行参数如功率和轴压等随工况不同而变化很大。在工艺操作时需要及时根据工况的变化情况进行针对性调整,才能够确保主体设备运行在最佳状态。

3)半自磨机和球磨机负荷协调困难。随着矿石性质和磨矿浓度的变化,半自磨机和球磨之间的负荷变化很大,球磨机负荷又无法直接控制。二者之间的负荷很难协调,容易出现一台设备“欠载”而另外一台设备却“过载”的现象,需要通过前后端操作变量的协同调整,才能够保证流程整体性能的最优[3-7]。

浮选流程采用铜铅混合浮选+铜铅分离浮选+锌硫混合浮选+锌硫分离浮选的浮选工艺流程。其中铜铅混合浮选采用两粗两精两扫浮选流程,粗选精矿再磨后给入精选;铜铅分离浮选采用一粗三精两扫浮选流程;锌硫混合浮选采用一粗三精两扫浮选流程,锌硫混合精矿再磨分级后给入锌硫分离浮选;锌硫分离浮选采用一粗两精两扫浮选流程。磁选流程为一粗一精两段弱磁选流程。浮选流程的特点和控制难点主要为浮选过程中入选原矿性质复杂多变,加之工艺流程长且工序作业间耦合度高,极易导致浮选过程不稳定,生产操作过程中冒槽、沉槽等异常工况时有发生,浮选生产过程普遍存在精矿品位不稳定、尾矿易“跑高”等问题[8-11]。

2 控制系统设计与应用

2.1 基础检测方案设计

选矿智能化控制系统首先需要建立完善的过程检测功能,提高设备可靠性和数据的完整性。基于此,通过配置在线粒度仪,实现磨矿粒度、浮选入矿浓度关键生产指标在线检测与控制闭环,采用DCS系统实现对选矿生产过程数据的全覆盖,实现对选矿厂主流程、泵站、尾矿输送等各类子系统的生产状态监控。为方便使用,物位检测优先选用维护工作量小的非接触式雷达或超声波物位计。为保证测量精度,选用双托辊电子皮带称进行皮带物料称重检测。矿浆流量检测选用双频励磁电磁流量计,水流量检测选用普通电磁流量计,根据检测介质的特性选择合适的内衬和电极。为保证测量精度并跟踪监测矿浆浓度,采用射线浓度计在线检测矿浆浓度。粒度检测选择具有自诊断报警功能及人机交互界面,并可实现与全厂控制系统通讯的多通道测量分析粒度仪。

具体检测点包括:颚式破碎机排矿量、半自磨机给矿、半自磨机给矿补加水流量、球磨机排矿补加水流量、球磨分级旋流器给矿压力、球磨分级旋流器溢流矿浆粒度和浓度、球磨分级旋流器给矿流量、球磨分级旋流器溢流流量、球磨分级旋流器给矿浓度、球磨分级给料泵池液位。

浮选工艺流程设计具体检测点包括:入浮原矿、铜铅混合精矿、锌硫混合精矿、铜精矿、铅精矿、锌精矿、硫精矿、铜铅混合尾矿、锌硫混合尾矿矿浆品位;精矿渣浆泵出口流量、混选尾矿渣浆泵出口流量、混合精矿再磨泵池液位、精矿泵池液位、再磨旋流器给矿压力、给矿流量、给矿浓度;浮选机供风管道总压力、浮选机液位及充气量。

2.2 智能控制方案设计

自动控制系统总体目标为在稳定磨矿工艺流程、保证磨矿产品满足选别指标的基础上,稳定磨矿系列台时处理能力。提高半自磨机和球磨机的磨矿效率和产品质量,在稳定磨矿细度的前提下尽可能提高磨机的处理能力,自动调整给矿量和给水量,避免磨机发生“涨肚”和“空磨”。根据工艺要求及矿石性质变化,稳定半自磨机和球磨机的磨矿浓度、功率和压力,使磨矿分级生产过程平稳、工艺指标稳定。保证旋流器分级的效果,使溢流粒度稳定在工艺要求范围内,使选别生产过程平稳。控制泵池液位,防止冒矿或抽空现象的发生。提升流程稳定性,实现流程产率优化,提高作业率,稳定精矿品位,提高回收率。

2.2.1 碎磨过程智能控制系统

1)磨机负荷控制

采用智能磨音频谱分析仪记录磨机从空负荷到满负荷的运行信号,标定磨机负荷值测量范围。磨机负荷控制系统根据磨机负荷智能监测系统提供的测量数据,调整磨机给矿量的设定值,防止“空磨”及“涨肚”等异常工况的发生,实现磨机的“卡边”生产,提高磨机处理能力,降低单位矿石能耗成本[12]。根据现场实际工况反复实验,结合磨音频谱分析仪测得的数据进行统计,得出“涨肚”状态、“正常”状态、“空磨”状态的波形,如图1所示。

图1 不同磨机负荷状态下的磨音信号波形形态数据Fig.1 Waveform shape data of grinding sound signal under different mill load conditions

控制系统利用半自磨胶带机上的皮带秤检测到实时给矿量反馈值与设定值的偏差,通过控制变频器来控制给矿机给矿量大小,使球磨机始终处于与矿石性质相适应的、良好的装载量状态下运行。

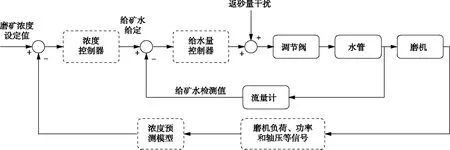

2)磨矿浓度自动控制

考虑到磨机浓度控制的难点如容量滞后、负载和干扰变化比较频繁且剧烈,同时工艺对产品质量要求又较高,设计采用串级控制方案来实现半自磨机磨矿浓度的自动控制,解决磨矿系统中的干扰问题。在串级结构控制回路中,主控制回路由浓度控制器、球磨机和磨矿浓度预测环节构成,保证半自磨矿浓度这个主被控参数的动态特性和稳态精度。由于球磨机浓度无法直接检测,因此将由磨机磨音、功率和轴压所建立的磨矿浓度预测模型输出参考值作为磨机浓度检测值。副控制回路则由流量控制器、调节阀和电磁流量计构成,用于改善控制系统的动态性能。当磨矿浓度受到扰动而发生变化时,作为主调节器的浓度控制器将及时修改副调节器的给定值,流量闭环及时调节水量,保证浓度稳定。根据生产经验,分级返砂量的变化也会引起磨矿浓度的变化,若仅以浓度为闭环来设计反馈控制,调节过程中有时会出现较大的动态偏差。针对这种变化频繁且幅度较大的扰动,采用前馈控制方法抑制返砂量变化所带来的波动。球磨机磨矿浓度串级结构控制原理如图2所示。

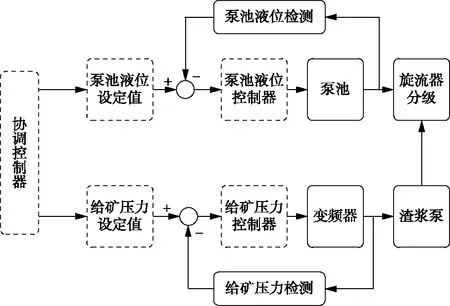

3)磨矿旋流分级回路的自动控制

旋流分级回路的自动控制包括旋流器给矿压力的自动控制及给矿浓度的自动控制两个部分。旋流器给矿压力的自动控制思路是充分利用泵池(搅拌槽)的有效容积,在不出现冒顶、打空等事故的前提下,优先保证核心工艺指标的控制效果,兼顾泵池(搅拌槽)液位的安全性和工况的稳定性,在安全范围内充分发挥泵池的缓冲作用,超出限定范围时又可以迅速调整回来,从而减少调节时间和次数,保持工艺流程稳定性。磨矿旋流分级回路的自动控制原理如图3所示。

图2 磨矿浓度控制原理图Fig.2 Schematic diagram of grinding concentration control

图3 磨矿分级回路控制原理图Fig.3 Schematic diagram of grinding classification circuit control

根据旋流器给矿浓度检测值与设定值间偏差的大小,调节泵池补加水量,始终使旋流器给矿浓度的检测值维持在浓度设定值的偏差范围内,从而达到控制旋流器给矿浓度的目的。

4)磨矿的负荷协同控制

半自磨与球磨是互联的工艺整体,需要充分发挥两段磨矿分级的处理能力。通过对一段与二段磨矿分级的状态检测,分析与识别两段磨矿的负荷状况,并由此调整半自磨机的给矿量与以协同控制磨矿分级的负荷,实现对半自磨机与二段磨矿分级运行的负荷优化,促使选矿厂的磨矿分级工艺组合能够发挥出最佳的作业效率。

2.2.2 浮选过程智能控制系统

浮选过程智能控制系统的目标是以在线粒度分析为指引,实现浮选流程产率的稳定控制,提升精矿品位和回收率指标的稳定性,在精矿品位达标的前提下,最大化回收率。浮选过程控制以基于安装在浮选槽中的液位检测值与液位设定值间偏差的大小,调节安装在浮选机中尾矿箱或者管路上的液位控制阀开度,通过控制流入下一浮选作业中矿浆的量,使得浮选槽中的液位检测值维持在液位设定值的偏差范围内,达到控制浮选槽中液位的目的,从而保证整个浮选工序的操作自动化,实现选矿生产安全、平稳,保证精矿品位及回收率指标的稳定及优化。

目前控制产率最好的方式是控制泡沫厚度。后续增加泡沫分析仪智能控制系统,将泡沫分析仪中的泡沫移动速度、泡沫颜色、大小等关键数据关联至大系统中。在关键节点上使用智能充气控制系统,有助于对精矿品位的控制。产率控制通过对浮选机状态进行判断,实现液位设定值与充气量设定值的自动调整优化,可积极主动避免冒槽或沉槽现象,自动调整重建平衡。

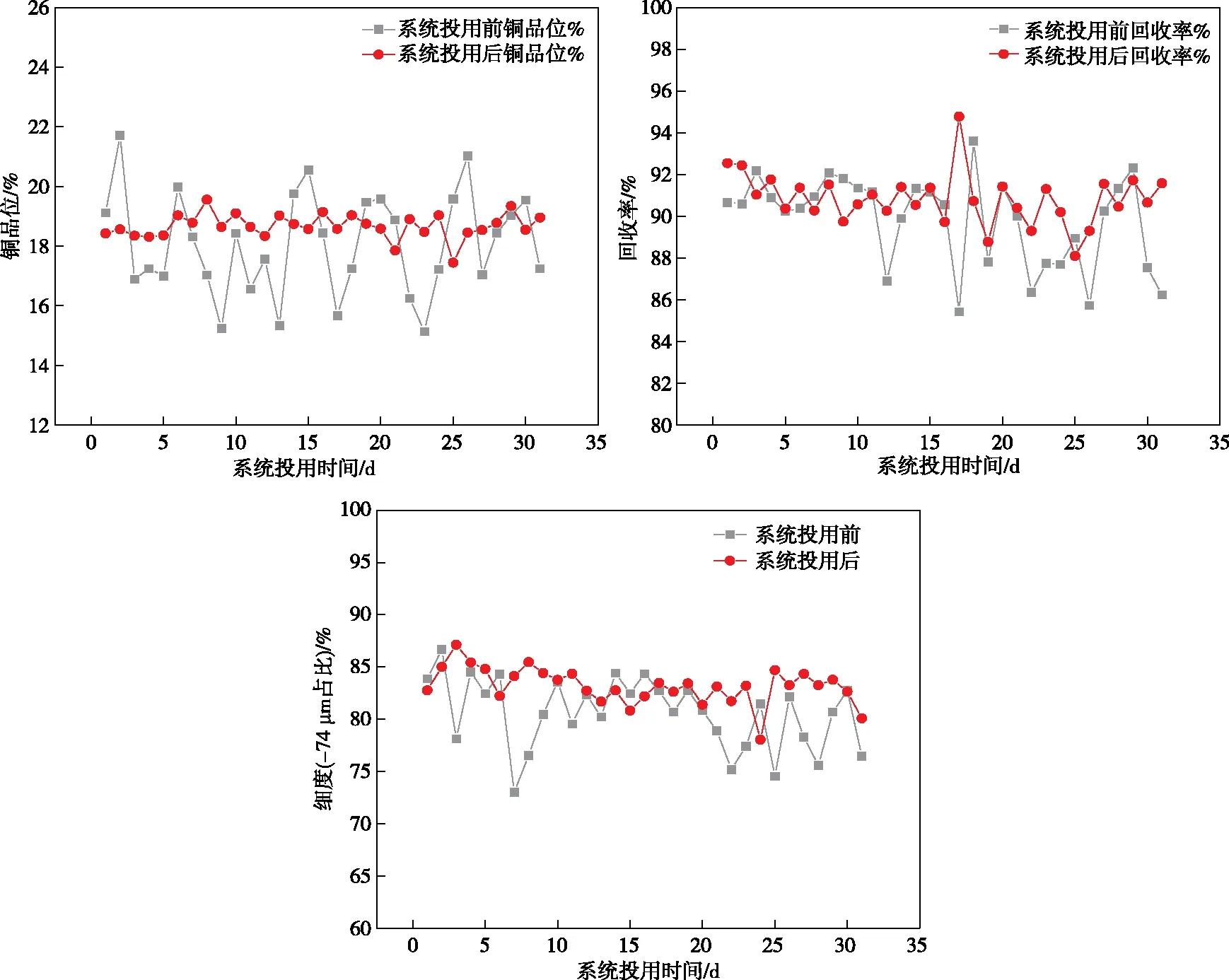

2.3 系统应用

智能控制系统于2022年5月正式投入使用,智能控制系统投用前数据选取投入实施前第3个月的数据。智能系统投入前后,铜品位、回收率及磨矿细度指标进行对比如图4所示。从图4可以看出,与系统投入实施前相比,系统投入使用后的各项指标更为稳定,铜品位、回收率及磨矿细度基本在18.67%、90.85%、83.19%上下波动,铜品位、回收率及磨矿细度分别提高0.59%、1.02%、2.63%,说明智能控制系统的投入有效控制了相应产品的主要技术经济指标,可解决磨矿细度和精矿品位大幅度波动问题,有利于达到降本增效的目的。

图4 智能控制系统投用前后铜品位、回收率、磨矿细度变化Fig.4 The chart of copper grade,recovery rate and grinding fineness before and after system application

3 结论

1)针对国内某大型铁多金属矿选矿厂磨矿细度和精矿品位波动大、回收率不理想等问题,设计的智能控制系统,可有效提升关键岗位操作精度,减小依靠现场经验调控造成的工艺指标波动,可在一定程度上降低现场操作岗位劳动强度和安全风险,优化岗位配置。

2)通过搭建国内先进的DCS控制系统,利用大数据技术分析选矿工况,可在保证工艺流程、设备稳定运转、数据完整性的同时,建立完善的过程检测与执行控制功能,提高生产系统的抗干扰能力及自适应能力,实现生产过程操作方式的迭代优化,达到对选矿指标智能控制的目的。

3)通过配置在线粒度仪和浓度计进行生产状态监控,可实现选矿粒度、浓度等关键生产指标在线检测与闭环控制。通过基础自动化、人工智能建模以及大数据分析等技术手段,可建立一套拥有自感知、自适应、自决策、自执行能力的选矿厂智能控制系统,实现碎磨、浮选工艺、装备与自动化的紧密融合,从而提高生产经济指标稳定性,达到降本增效的目的。

4)设计的智能控制系统应用实践结果显示,在生产中投入选矿智能控制系统可及时掌握设备运行工况及工艺参数变化情况,提高设备有效作业率,稳定精矿品位,提高回收率,可促进选矿厂及时对整体工艺指标的有效控制,保障生产流程安全平稳运行,值得在行业内类似选矿厂推广和应用。