基于拓扑优化方法的舱体筋板设计

韩忠磊,鲁 鹏

(1. 中国船舶集团有限公司第七一〇研究所,湖北 宜昌 443003;2. 清江创新中心,湖北 武汉 430076)

0 引言

水下设备的研制与发展对我国开发利用海洋资源、布局军事战略具有重要意义。耐压舱体是水下设备不可或缺的一部分,其足够的强度是设备在水下安全有序工作的前提,其轻量化是设备总体满足衡重参数的保证。一般的耐压舱体由筒壁和内部环肋构成,其几何参数可由行业标准或者企业标准里的经验公式确定或者验算,当加强筋板并非环肋时,设计参数的确定就只能凭设计师的经验完成,再进行仿真验证,这大幅增加了研发成本。

拓扑优化方法可以为结构设计提供很重要的指导。Michell[1]早在 1904年就提出了拓扑优化的解析方法,得到了最优Michell准则的桁架。后经过100多年的发展,拓扑优化的数值方法得到了广泛的应用。如隋允康[2-3]等将ICM拓扑优化方法应用于刚架结构,以结构重量为目标函数,研究了多工况下刚架结构在应力约束下的优化结果;范文杰[4]等采用基于实体各向同性材料罚函数的多目标拓扑优化方法,使得车架结构同时满足了静态刚度和低阶固有频率的要求;龙凯等[5]利用基于RAMP插值函数的ICM拓扑优化方法对主轴承盖结构进行了优化设计,实现了结构体积最小化;芮强等[6]基于拓扑优化技术的变密度方法对某动力舱支架结构进行了优化,改善了支架的静、动态力学特性;Tamijani[7]等采用Kriging插值模型和遗传算法对带肋板结构进行优化设计,大幅缩短了计算时间;张聪等[8]应用变密度拓扑优化方法,减轻了三体船横舱壁优化区域内50%的质量,实现了非水密舱壁结构的轻量化设计;朱鑫垚等[9]利用ABAQUS 软件对汽车活塞连杆进行了拓扑优化,减重的同时保证了加工工艺性。

本文采用变密度拓扑优化方法,以单元的相对密度作为设计变量,舱体柔度最小为目标,计算了耐压舱体外压状态下的载荷传递路径,并以此为依据设计了筋板,最后对优化模型进行了分析。

1 优化问题分析

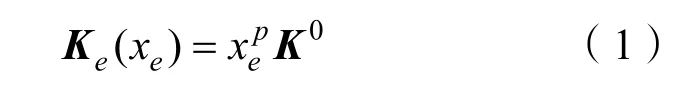

耐压舱体模型如图1所示,系统主要由舱壁、隔舱板和2个盖板组成,为抵抗大深度水下压力,盖板被设计为球面形状。盖板与隔舱板之间形成的舱室可用于放置水下仪器设备等,该舱体与其他系统的机械及电器接口等特征在此处已被隐藏处理。

图1 耐压舱体模型Fig.1 Cabin model

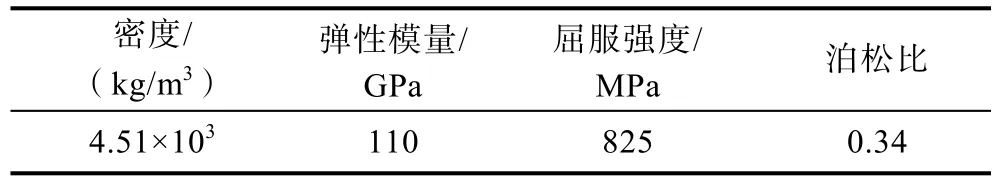

考虑水下使用环境,该舱体选用了钛合金TC4材料,其力学性能如表1所示。如图2所示,通过有限元仿真计算,在指标要求的外压下,即使使用了较高强度的钛合金材料,该设计模型仍然被破坏掉了。最大应力为1 297 MPa,最大位移为10 mm。若只是简单地增加舱体壁厚,必然会大幅提高系统重量和成本。最大应力出现在舱体圆柱面与端面过渡的地方,配合位移云图分析可知,可在过渡处进行筋板加强,来提升整体强度和刚度。筋板的数量和布置形式可通过拓扑优化方法分析得出。

表1 TC4材料属性Table 1 TC4 material properties

图2 无筋板舱体外压下应力(MPa)及位移(mm)云图Fig. 2 Cloud diagram of stress(MPa)and displacement(mm)under external pressure of cabin without stiffeners

2 舱体优化设计

2.1 拓扑优化数学模型

拓扑优化的基本思想是在给定载荷及边界条件的情况下,使得目标函数达到最优解,即将设计空间内的材料进行最优化的分布。与传统优化设计不同的是,拓扑优化只需给出结构参数(材料特性、载荷和边界条件)和材料去除体积比[10]。

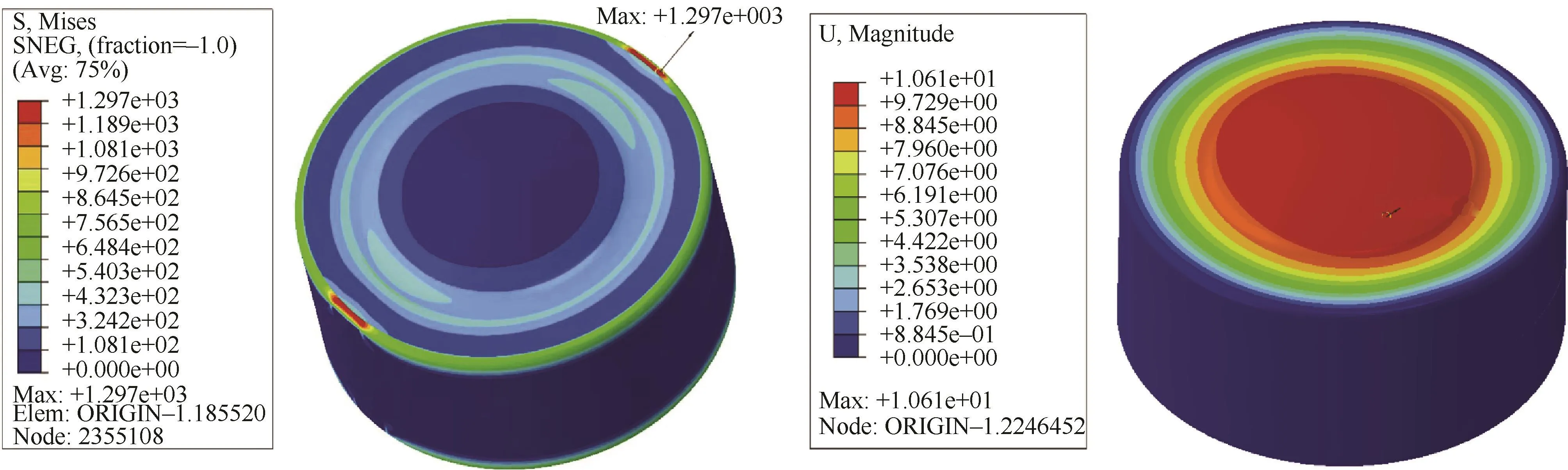

本文的原始模型为无筋板的舱体,为在合适的位置添加筋板,需找到耐压舱体受外压作用下载荷的传递路径,即将问题转化为舱体材料分布状态的0~1优化。设计空间内有限单元的相对体积密度即为本文的设计变量,设计空间中材料密度接近于1或等于1(有材料)的部分即为筋板需要布局的地方。对于0~1组合优化问题,由于网格单元太多,难以计算。采用基于SIMP 材料插值模型的拓扑优化方法[11],可以得到具有可变刚度的各向同性材料,即材料的相对体积密度x可在0~1之间连续变化。如式(1)所示,通过引入惩罚因子,使得设计变量x趋近于0或1,从而消除没有物理意义的中间密度,同时利用SIMP插值模型可方便构造灵敏度函数,为优化求解提供搜索方向,提高计算效率和得到最优解。

SIMP材料插值模型如下式:

式中:Ke为第e个单元优化后的刚度矩阵;0K为第e个单元初始刚度矩阵;xe为第e个单元的相对密度;p为中间密度惩罚因子,取p为3。xe的取值区间为[0,1],当xe取1时,表示该单元充满材料。为了避免刚度矩阵的奇异性,通常将单元密度取一个下限值,即xmin,一般取值较小。

本文以耐压舱体的刚度最大即柔度最小为优化目标,以单元相对密度xe作为设计变量,以体积分数作为约束条件,建立了拓扑优化数学模型。

式中: x为单元的相对密度向量;C为结构总体柔度,用应变能来表示;F为结构载荷向量;U为结构位移向量;K为结构总体刚度矩阵;V为结构优化后的体积;f为保留体积比;V0为结构设计域体积;ve为第e个单元的体积;xmin为单元密度下限取为0.001;xmax为单元的密度上限。根据式(1)-(2)的理论,便可在 Abaqus中对耐压舱体进行拓扑优化。

2.2 优化结果及筋板布置

有限元分析软件Abaqus里面的拓扑优化模块支持2种算法:通用算法即变密度法和基于条件的算法,前者更灵活,适用于大多数问题,后者效率更高,但能力有限。默认情况下,优化模块使用通用算法。利用该模块进行拓扑优化的流程为:导入简化的几何模型,定义材料属性,对模型进行网格划分,施加载荷和约束,定义拓扑优化参数,提交优化任务,计算求解。

本文优化模型为中心对称结构,为提高计算效率,仅选取1/4模型进行计算。在Abaqus中划分的网格如图3所示,浅绿色区域为设计空间,红色区域是固定约束(考虑舱体安装至平台的机械接口),舱体外表面承受均布载荷即外压。优化设计空间为舱壁部分,以其结构刚度最大即柔度最小化为优化目标,以单元相对密度作为设计变量,以体积分数0.4作为约束条件。优化结果如图4所示。

图3 1/4舱体模型网格划分Fig.3 1 / 4 cabin grid model

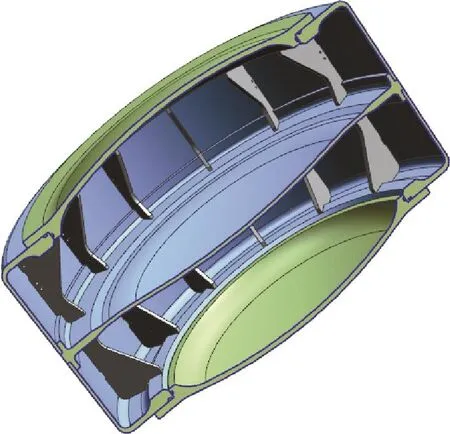

图4显示了经过优化之后,余下单元的单元相对密度分布情况。红色部分表示相对密度为1或者接近1,图中镂空区域为需要删除材料的地方,相对密度接近于0,图4很清楚地展示了舱体受外压时力的传递路径。根据图4的结果,可设计筋板的布置。圆周等距离布置14个筋板,在隔舱板上下层对称布置,如图5所示。

图4 拓扑优化结果Fig.4 Topology optimization results

图5 带筋板舱体模型Fig.5 Cabin model with stiffeners

2.3 设计结果分析

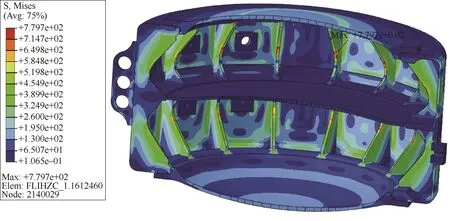

对优化筋板布置的舱体模型重新进行静力学分析,结果如图6-7所示。带筋板耐压舱体在外压下的Mises应力云图如图6所示,最大压力在筋板边缘弯折处,最大应力为779 MPa,小于其材料的屈服应力(825 MPa)。带筋板耐压舱体的位移云图如图7所示,最大位移位于盖板中心,最大变形量为3.228 mm,变形量仅为之前的1/3,满足使用要求。

图6 带筋板舱体的Mises应力云图(MPa)Fig.6 Mises stress nephogram of cabin with stiffeners(MPa)

图7 带筋板舱体的位移云图(mm)Fig.7 Displacement cloud diagram of cabin with stiffeners(mm)

3 结束语

水下舱体作为耐压部件,承载内部设备,承受外部压力,强度至关重要。本文通过有限元软件对舱体筋板进行了优化设计,结论如下。

1)采用基于 SIMP插值的变密度拓扑优化方法,求解了耐压舱体在外压作用下的传力路径,并以此为依据优化了舱壁上加强筋的布置。

2)优化后的舱体模型最大应力减小到了材料的许用范围内,并且变形量大幅减小。说明该拓扑优化方法对筋板设计具有一定的指导意义。