虚拟匹配在汽车尺寸匹配的应用研究

胡霞 曾翠丽

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着中国经济连续多年的快速增长,汽车消费已经走进了千家万户,汽车的普及热潮之后,随之而来的是对车辆要求的提高,首当其冲的就是对汽车外观颜值要求的提高,车辆是否美观,除了跟造型设计密切相关外,跟我们的做工是否精致有很大关系,尺寸匹配除了对外观的影响,同时对风噪声、密封性、行驶平稳性等整车性能也有很大的影响。整车制造尺寸稳定性也是一个整车厂制造水平的体现,尤其是白车身制造是否稳定,对后续总装有很大影响。

本文研究一种虚拟匹配技术,模拟传统尺寸匹配工作中的零件检具测量,夹具拼装焊接,总装装配等实际过程,以分析解决单件、总成、整车尺寸匹配问题。减少繁杂的实物验证阶段,缩短尺寸匹配活动周期,降低制造成本。

2 虚拟匹配介绍

虚拟匹配是使用零件3D 扫描数据和先进测量分析软件来对制造完成的零件和总成进行尺寸分析的技术。这种技术提供多种分析方法用来识别零件形状、尺寸、位置度或者变形等尺寸失效模式。通过系统的运用这些分析分析,尺寸问题的根本原因可以被识别、量化。

与传统尺寸匹配过程相比,虚拟匹配技术优势如下:(1)虚拟匹配不需要等待生产线到位即可以开展,不需要实际造车即可以向供应商输出整改建议,有效减少等待时间,节省实际匹配造车次数。(2)虚拟匹配只需一次投入扫描设备和柔性测量支架,即可以在所有项目开展虚拟匹配活动,有效节省传统尺寸匹配活动中每个项目的巨额检具开发费用。(3)扫描设备获取的实物数字化模型,与传统检具,CMM 测量的离散数据相比,能展现零件的全型面尺寸状态,数据可追溯性好,当发现不在测量计划中的问题点,只需查看先前的数字化模型,不用对零件重复测量来获取数据。

3 虚拟匹配流程

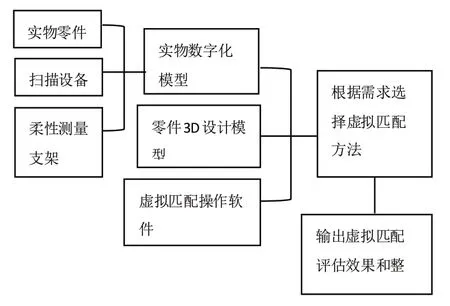

虚拟匹配一般流程如图1 所示。

图1 虚拟匹配一般流程

3.1 实物数字化模型的获取

实物数字化模型获取,又称产品表面数字化,是指通过特定的测量设备和测量方法,将物体的表面形状转换成离散的三维坐标数据,在此基础上,就可以进行复杂曲面的建模、评价、改进和制造等。

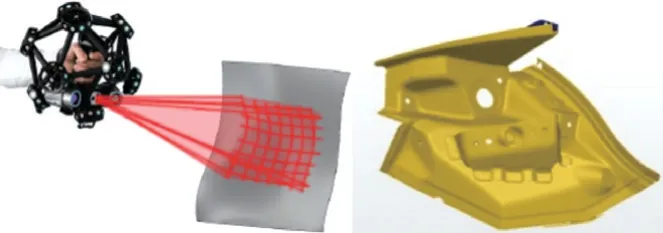

非接触光学测量设备具有测量速度快,收集的数据密度大,可以对易变形零件进行非接触测量等优势,广泛的运用在车身零件的逆向建模中。设备自带软件即可以实现将扫描获取的点云数据,构建成连续的三角化模型面片(stl 文件格式)输出,完成实物的数字化模型,如图2 所示。

图2 扫描设备及输出的数字化模型

需要注意的是实物零件进行数字化模型获取时,需要柔性测量支架进行支撑,避免零件由于重力等外力作用下变形,造成的测量数据失真。

3.2 虚拟匹配分析方法

虚拟匹配分析方法是将传统实物尺寸匹配活动通过软件操作实现虚拟的方法,包括零件在单件检具上的测量分析,实车装配测量分析,以及在TAC 检具上的测量分析等。在软件中将实物数字化模型(扫描数据)和零件的3D 设计模型在不同对齐情况下对比分析,可以实现模拟传统的尺寸匹配方法。本文将这些对齐分析归纳为以下几种虚拟匹配方法:

a)针对单个零件的虚拟匹配方法:

1)GD&T 图纸基准对齐方法:最基础的对齐方法,使用零件GD&T 图纸的基准作为基准对齐扫描数据和3D 设计模型,这种对齐方法完全模拟了零件在检具上的检测方式,更有优势的是一般检具会遮挡零件背面,存在测量盲区,而这种方法可以实现零件的全尺寸测量。

2)型面最佳拟合对齐方法:使用扫描数据的匹配需求型面和3D 数据的型面来做型面最佳拟合,在型面最佳拟合时测量零件的定位特征的偏差值。通过这种方式可以为模具、工装基准特征调整提供理论指导,将基准特征调整量化,减少反复修模的工作量。一般应用在前、后大灯等有外观型面配合的零件上。

b)针对装配的虚拟匹配方法:

1)模拟TAC 检具对齐方法:TAC 检具是模拟实车制造的理论车身,可以实现内外饰零件在理论车身状态下的外观匹配状态确认。模拟TAC 对齐方法,将需确认零件的扫描数据各自按照GD&T 图纸对齐方法对齐,即虚拟安装在理论状态后,放在同一个坐标系下,这个过程完成了对实际TAC 装配过程的虚拟再现,进而可以虚拟评估待确认零件间的Gap 和Flush 状态。

2)外观匹配最佳状态对齐方法:在模拟TAC 检具对齐后,Gap 和Flush 在公差范围之内,且不存在干涉,则匹配符合DTS 标准。若Flush 和Gap 超差或零件间存在干涉,需要定量的整改零件。通过对零件间外观匹配接口的重要度进行排序,然后按照这个顺序在软件中手工移动对齐,调整各个接口来模拟出最佳匹配状态,结果展示了使用当前零件能匹配出的最好状态,提供了怎么提升调整单个零件来达到这个效果的信息(包含基准调整和型面调整等信息)。同时可以对配合内部不可见的区域干涉进行定性定量分析。[3]传统的匹配方法对于类似情况仅能依靠尺寸工程师的经验,给出大致整改方向,劣势明显。

3)装配功能对齐方法:这个方法通常用来找到和量化装配中的干涉情况。由于零件尺寸的偏差,常常存在局部干涉导致的安装不到位情况,传统的尺寸匹配方法对于干涉情况并不能量化。装配功能对齐方法利用零件的安装点对齐,实现了零件的虚拟装配到位,进而利用软件功能,精确查找到装配零件间的干涉点和干涉量,给干涉装配不到位的问题提供准确的整改信息。

c)针对工艺过程尺寸变化的虚拟匹配方法:

1)过程变形分析对齐方法: 制造过程中可能会引起零件尺寸状态的变化,比如发动机罩烘烤后变形,通过对过程前后扫描数据的最佳拟合,可以初步评估过程中变形的区域和变形量。与前几种方法不同,这里使用的是扫描数据之间的对齐,而不是扫描数据和理论数据的对齐。

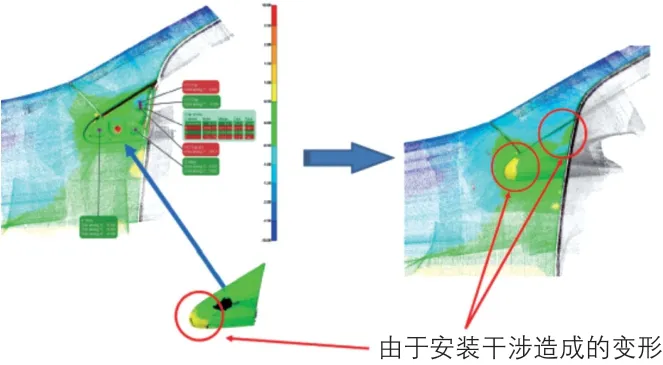

2)安装变形分析对齐方法:扫描零件安装前自由状态正反两面的状态,与他匹配的零件同样测量,最后两个零件装配在一起的总成也一起扫描。将总成扫描数据作为对比目标,使用第一次自由状态扫描的零件数据用自身型面与总成对齐,这时可以分析零件自由状态和安装后的不同来测量安装变形的效果,变形的区域可以通过截面来分析零件间的干涉情况。用于翼子板三角板等有胶条、泡棉类似过盈设计的位置安装变形分析,如图3 所示。

图3 安装变形分析对齐方法

4 虚拟匹配应用案例

这里以某车型底盘挡孔问题(如图4所示)的分析为实例,具体介绍虚拟匹配方法在尺寸问题解决中的综合应用。

图4 某车型后悬挂安装挡孔示意图

底盘零件相比内外饰零件难拆装,装配过程复杂,装配完成的问题整车很难拆解后再现生产线的装配过程。在传统尺寸问题分析中需要组织多次试装才能逐步逼近问题症结,而使用虚拟匹配分析方法,可以一步到位识别问题的根本原因,节省时间和人力。

4.1 获取扫描数据

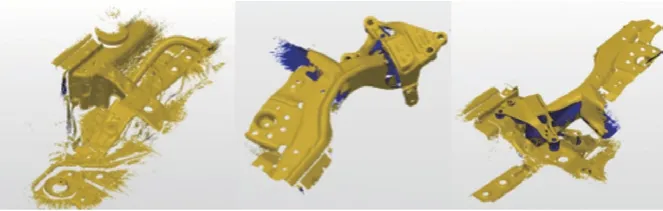

使用Metra Scan 扫描仪对待分析问题相关零件进行扫描。在装配前对车身的后车架区域和待装配的后悬挂进行全尺寸扫描,装配完成后对整车的后悬挂和其安装区域全尺寸扫描,如图5 所示。

图5 车架、后悬挂、整车扫描数据

4.2 虚拟匹配分析

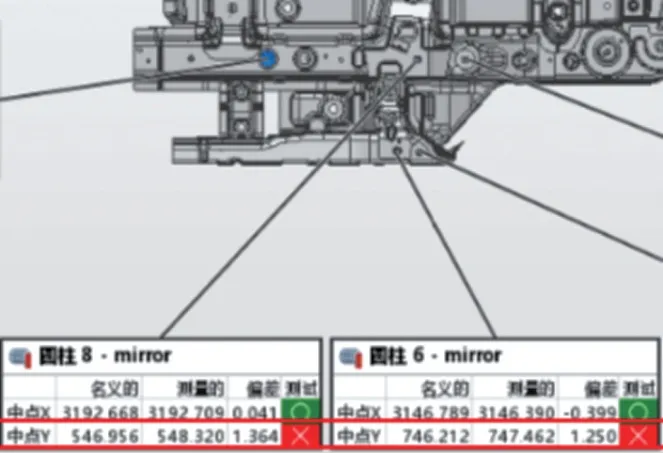

(1)使用GD&T 图纸基准对齐方法,对车身的后车架区域和后悬挂进行对齐测量,测出单个零件的安装螺母和过孔各自的偏差量。

如图6 所示的测量结果显示后车架上安装螺母Y 向偏差1.25mm,如图7 所示后悬挂过孔Y 向偏差-2.0mm,偏差方向相反,偏差量累加超过孔销配合设计间隙2.5mm,可能造成Y 向挡孔。而在X 方向两个零件均符合公差要求,无挡孔风险。

图6 后车架安装螺母测量结果

图7 后悬挂过孔测量结果

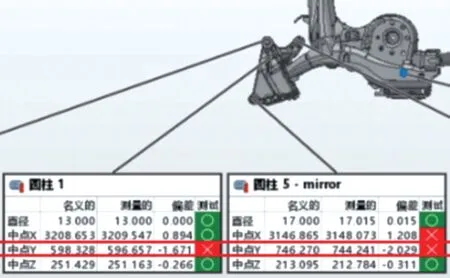

(2)使用模拟TAC 检具对齐方法对齐,模拟后车架和后悬挂在各自理论基准定位情况下,安装螺母和过孔挡孔情况。

由图8 可知在不考虑其他过程因素的情况下,安装螺母和过孔仅在Y 向有挡孔风险,该风险是由单个零件偏差导致,在X 向无挡孔风险。

图8 模拟TAC检具装配对齐测量

(3)使用安装变形对齐方法,将装配完成后的整车后悬挂区域扫描数据同装配前的后悬挂数据做对比,可以得出后悬挂在装配前后是否发生变形。

图9 安装变形对齐方法对齐测量

装配前数据(上图黄色)和装配后数据(上图蓝色)在X 方向发生了-3mm 偏移,因此装配过程造成的后悬挂支架偏移造成了X 方向挡孔。

由以上虚拟匹配分析方法可得挡孔的根本原因及整改措施:(1)后悬挂过孔和后车架安装螺母零件Y 向偏差造成Y 向挡孔,安装螺母Y 向调整-1.25mm,安装孔Y 向调整+2mm。(2)后悬挂支架装配过程X 向偏移-3mm,调整后悬挂在AGV 小车上的定位工装+3mm。该方法一步到位识别出问题的根本原因,并定量的给出零件、工艺工装的整改建议。

5 结语

本文研究了虚拟匹配技术在汽车零件测量领域的应用。介绍了多种虚拟匹配的分析方法,并从车身虚拟匹配技术的实例应用出发, 简述了虚拟匹配技术在车身尺寸提升方面的优势以及虚拟匹配技术应用的方式方法。