蓝宝石镀MgF2 减反射膜在微米划擦过程中的失效与变形分析

靳磊,梁梦媛,凌真,鲍贤勇*

(飞亚达精密科技股份有限公司,广东 深圳 518057)

光在界面会发生反射,这对于镜子是有益的,但对于望远镜、透镜和眼镜而言是一种光的损耗[1]。通过在物体外表面制备特定的涂层可以减少光的反射,这种涂层被称为减反射膜[2]。常用的减反射膜材料有SiO2、TiO2、氟化物等[3-5]。MgF2减反射膜具有折射率低、光学损耗低、透明波段宽、结合强度高等优点,被广泛应用于光学器件[6]。目前关于减反射膜的性能研究主要集中在光学性能方面,对力学性能的研究较少,这对于减反射膜在实际产品中的质量控制是不利的。如镀减反射膜的手表玻璃在使用过程中可能会受到尖锐物体的划擦,通过分析减反射膜在划擦过程中的变形和失效情况,有针对地提升薄膜性能就显得十分必要。

划痕试验是评估薄膜力学性能的有效方法,可以根据划擦过程中的声发射信号、摩擦力、摩擦因数和压入深度的变化以及划痕形貌来半定量检测膜层间结合力和分析镀膜失效形式,该技术在类金刚石碳、TiN、TiC等硬质薄膜上已有较多的应用和研究,但很少用于研究减反射膜[7-8]。

本文通过微米划痕试验研究了蓝宝石镀MgF2减反射膜在划擦过程中的失效形式,并分析了划擦过程中的弹−塑性变形。

1 实验

试验样品由新源蓝宝石科技(深圳)有限公司提供,是在沿A 面切割蓝宝石表面镀MgF2减反射膜所得,膜厚约150 nm。

划痕试验在Anton Paar MST 微米划痕仪上进行,压头为球形金刚石,直径50 μm。测试参数为:初始加载力10 mN,终止加载力3 N,加载速率5 980 mN/min,划痕长度3 mm。在划痕过程中,由仪器采集压头的垂直位移(P)、声发射(AE)等数据,并由划痕仪自带的传感器扫描得到卸载后压头的垂直位移(R)。试验完毕,采用划痕仪自带的光学显微镜(OM)和Hitachi S3700 M 型扫描电镜(SEM)观察划痕形貌,用Bruker Quantax 400 型能谱仪(EDS)对划痕进行线扫描,以分析膜层状态。

2 结果与讨论

2.1 划痕形貌与膜层结合力分析

图1为样品在划痕过程中声发射和加载力(Fn)随水平位移(D)的变化曲线。从中可知,声发射分别在位移D1= 1 360 μm 和D2= 2 490 μm 处发生突变,对应的加载力Fn1和Fn2分别为1.36 N 和2.49 N。这表明压头在划擦至这两个位置时样品的形态可能发生变化。

图1 声发射和加载力随位移的变化Figure 1 Variation of acoustic emission and load with scratch displacement

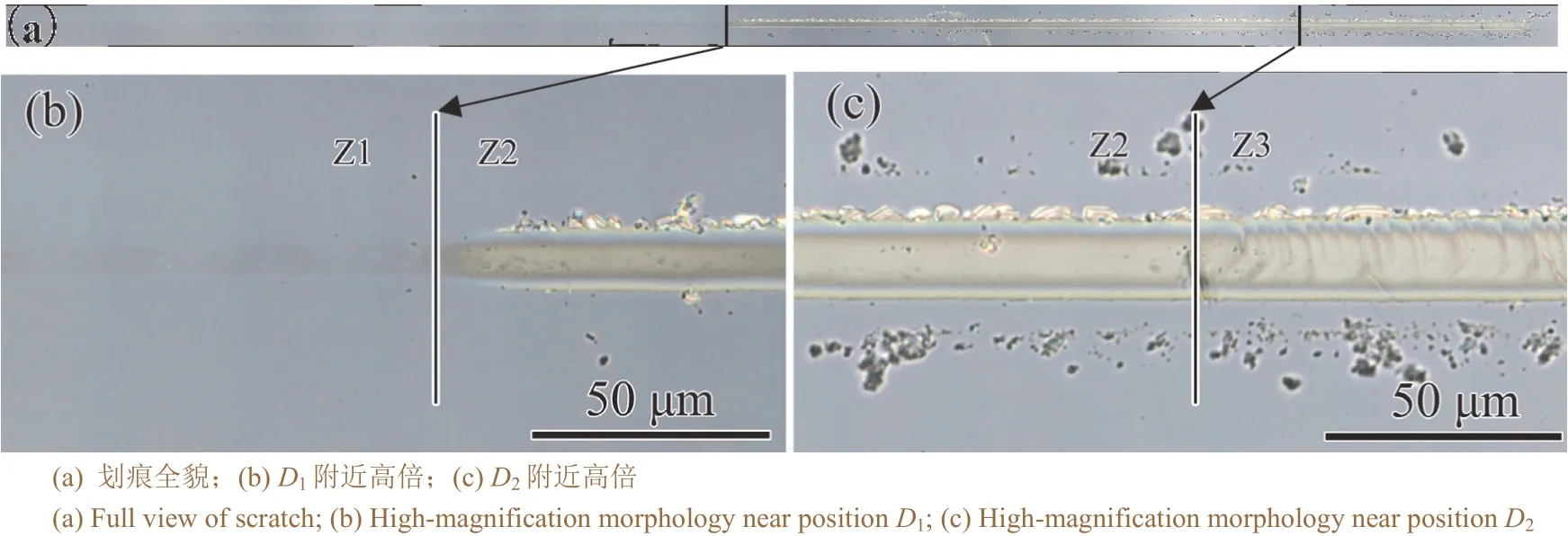

从图2a 可知,在划痕试验的初始阶段,样品表面的划痕并不明显,但在后期出现了明显的划擦痕迹。根据划痕的形态可以将整段划痕分为Z1、Z2 和Z3 共3 个区域。放大观察水平位移1 360 μm 和2 490 μm 附近的划痕可知,Z1 区划痕十分轻微,且较窄,划痕边缘较完整,未观察到裂纹、脱落等失效形式;Z2 区划痕变宽,边缘出现非连续片状疑似薄膜剥落物;随着加载力的不断加大,划痕进一步变宽,到Z3 区时除了划痕边缘存在非连续片状疑似薄膜剥落物外,划痕中心也出现与水平方向呈120°左右的裂纹,这种裂纹与蓝宝石A 面在压痕试验时的形态一致[9]。结合声发射在此处发生的突变可知,这些裂纹是在划擦过程中金刚石压头尖端应力集中导致的蓝宝石基体破裂。

图2 划痕的光学显微图像Figure 2 OM images of scratch

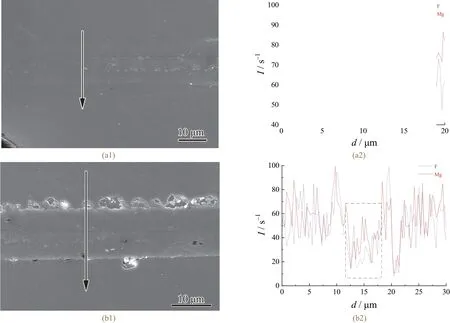

为进一步了解1 360 μm 附近的划痕状态,对Z1 区和Z2 区进行扫描电镜观察和能谱线扫描分析,结果如图3 所示。从图3a 可以看到,在扫描电镜下也未观察到Z1 区的划痕边缘有明显的薄膜剥落痕迹。能谱线扫描是从非划痕区开始扫至划痕区,再经过非划痕区,结果显示整个过程中Mg 和F 的含量都较平稳,表明Z1区的划痕区和非划痕区的元素组成无明显差异,即划痕区的薄膜未出现剥离。从图3b1 中可以明显看到薄膜剥落残留的坑点,这证实了图2 中Z2 区的疑似剥落物为脱落的薄膜。在能谱线扫描至划痕区时Mg 和F 的含量都显著减小,如图3b2 方框所示,表明除了划痕边缘有薄膜剥落外,划痕内部也有薄膜剥落。

图3 Z1 区(a)和Z2 区(b)的扫描电镜图像和能谱线扫描结果Figure 3 SEM images and EDS line-scan results of area Z1 (a) and area Z2 (b)

综上可知,图1 中水平位移1 360 μm 处的声发射突变是薄膜剥落产生的,对应的载荷Fn1= 1.36 N 是膜层失效的临界载荷Lc,薄膜的失效形式是划痕边缘和内部出现剥落。

2.2 划擦过程中薄膜与基体的变形分析

加载力超过临界载荷后,部分薄膜会脱落并留在划痕上,造成变形测量结果有误。因此,仅研究水平位移在2 000 μm 以内薄膜的变形。

图4为划擦过程中P、R和D的关系曲线。定义垂直位移以薄膜表面为基准,划擦过程中压头是下压的,因此垂直位移为负值。在一定载荷的作用下,试样的变形分为弹性变形和塑性变形两种形式。因此,可以分别采用P、R的绝对值代表样品的总变形量和塑性变形量,P与R之差即为弹性变形深度(De),|De|可代表弹性变形量。P、De和R随加载力的变化如图5 所示,从中可计算得到弹性变形量和塑性变形量占总变形的比例随载荷的变化,如图6 所示。

根据图4 中试样的塑性变形量变化可将试样的变形分为3 个阶段。第Ⅰ阶段,随着压头压入深度和划痕长度的增大,试样的塑性变形量整体呈增大趋势,至1 360 μm 附近达到最大值,接近150 nm,该数值与薄膜的厚度基本相当;第Ⅱ阶段,在1 360 μm 附近塑性变形量的绝对值突然减小,对应薄膜的临界载荷,意味着薄膜发生破裂;第Ⅲ阶段,残余变形量的绝对值小于薄膜厚度,但基本维持在50 ~ 100 nm 之间,这是部分破裂的薄膜粘附在压头上所致。

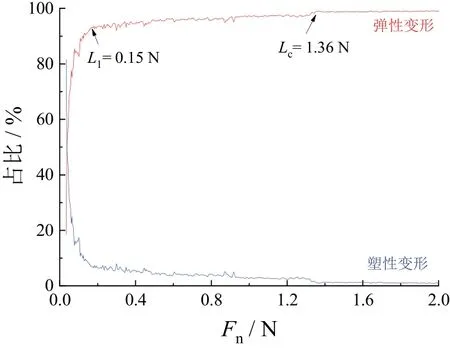

虽然从图5 已经能够看出样品的变形以弹性变形为主,塑性变形基本可以忽略,但通过图6 能够更清晰地观察到不同阶段中塑性变形和弹性变形对综合变形的贡献。在划痕试验的初始阶段,塑性变形的占比较大,弹性变形的占比较小,说明薄膜在较小的加载力下就已发生塑性变形。随着加载力的增大,塑性变形的占比急剧减小,弹性变形的占比急剧增大,这一趋势在加载力达到0.15 N 时才减缓(如图6 中L1箭头所示),结合图1 可知此时对应的压头水平位移为150 μm。结合图4 可知,在此过程中,样品的弹性变形量仍在持续增大,由于薄膜已发生塑性变形,因而增大的弹性变形占比是由基体贡献的。加载力增大到0.15 N(对应的压入深度约为150 nm)后,尽管压头的压入深度已经远超薄膜厚度,但薄膜仍未发生破裂,意味着薄膜处于塑性变形状态,基体则保持弹性变形,直至临界载荷时薄膜发生破裂,塑性变形消失。

图4 加载时和卸载后压头的垂直位移与水平位移的关系Figure 4 Relationship between vertical and transverse displacements of indenter during loading process and after unloading

图5 各变形量随加载力的变化Figure 5 Variation of different types of deformation degree with loading force

图6 弹性变形和塑性变形的占比随加载力的变化Figure 6 Variation of the proportions of elastic deformation and plastic deformation with loading force

综合上述分析可知,蓝宝石镀MgF2减反射膜在低加载力作用下就会发生塑性变形,并且在达到临界载荷前持续发生塑性变形,随着加载力的增大,基体的弹性变形占比逐渐增大。压头压入深度超过薄膜厚度后薄膜仍未破裂,说明MgF2减反射膜的塑性变形能力良好,与基体间的结合强度高,以及与基体的协同变形能力好。当MgF2减反射膜的塑性变形量接近膜厚时发生破裂,说明提高薄膜的塑性变形量可以提高其临界载荷。

3 结论

(1) 在微米划擦过程中,蓝宝石镀MgF2减反射膜失效时出现明显的声发射信号,临界载荷Lc为1.36 N,薄膜的失效形式为在划痕边缘和内部都出现剥落。

(2) 在划擦的初期,MgF2薄膜由弹性变形快速转变为塑性变形,并在到达临界载荷前一直保持塑性变形,而基体的弹性变形逐渐增大。压头压入深度超过薄膜厚度后,薄膜仍未破裂,展现出较强的薄膜塑性变形和基体弹性变形能力。当薄膜的塑性变形量接近薄膜厚度时,薄膜破裂。

(3) 提高薄膜的塑性变形量能够提高蓝宝石镀MgF2减反射膜的临界载荷。