高纯八氟环丁烷的制备及其在芯片制造中的应用

张 威,柳 彤,王云飞,尚 青,樊文端

[中船重工(邯郸)派瑞特种气体有限公司,河北 邯郸 057550]

八氟环丁烷(简称C-318),又名全氟环丁烷,是一种化学性质稳定且用途十分广泛的氟碳类特种气体。八氟环丁烷因具有臭氧消耗潜值为零且无毒等特性被广泛应用于电子工业、高压绝缘、制冷剂、热泵工作流体等流域[1]。近年来,随着蒙特利尔协议的实施和电子行业的快速发展,高纯八氟环丁烷在超大规模集成电路制造工艺中的需求量日益增加。

1 物理化学性质

八氟环丁烷在常温下是一种无色无臭且化学性质稳定的气体。其化学式为C4F8,相对分子质量为200.031,熔点为-40.19℃,沸点为-5.98℃(101.325 kPa压力条件下),气体密度为8.284 kg/m3(101.325 kPa,21.1℃条件下),液体密度为1.495 g/cm3(25℃温度条件下)[2]。

2 八氟环丁烷的制备

八氟环丁烷的制备方法有很多种,如四氟乙烯二聚法、电化学氟化法、热解法、副产物回收法等。但由于一些方法存在副产物有毒且种类较多、产品纯度和收率低、成本高等问题,不适用于大规模的工业化生产。目前,工业生产应用较广的主要是四氟乙烯二聚法。

2.1 四氟乙烯二聚法

(1)

前苏联防化军事学院[5]于1964年公开一种采用二氧化碳或亚硫酸二甲酯作为阻聚剂的四氟乙烯二聚法,该反应在150~170℃下进行,可得到收率接近100%的八氟环丁烷。

Hoechst A G公司[6]于1966年在其专利中提出在不锈钢反应管中以230 g/h的速率通入四氟乙烯,管内温度控制在220~240℃,压强控制在20.27 MPa左右,气体在管内停留时间保持在20 min,可得到收率为87%~90%的八氟环丁烷。

米田创等[7]于1982年公开了一种以氨水作为阻聚剂的四氟乙烯二聚法。其中,氨的摩尔分数优选0.05%~1.0%,接触时间优选0.3~5.0 s,反应温度控制在570~750℃。此反应条件基本可以避免四氟乙烯的聚合。如文中实施例所述,将四氟乙烯通入盛有质量分数为1%氨水的反应管内,控制反应压力为2.94 kPa,反应温度621℃,接触时间3.5 s时,最终得到的八氟环丁烷收率达68.6%、选择率达86.4%。

Golubev A N等[8]于1997年提出将四氟乙烯以40 L/h的速率通入直径为25 mm、长度为330 mm的镍制管式反应器中,保持压强10.13 kPa、温度480 ℃,最终得到产物的各组分体积分数为43.9%四氟乙烯、53.4%八氟环丁烷,八氟环丁烷的转化率达到96.1 %。

上海有机氟材料研究所[9]于1996年对四氟乙烯二聚法的反应过程进行了实验研究。实验结果表明该反应是一个均相可逆的放热反应,每1 mol八氟环丁烷的生成伴随着约100.416 kJ的热量放出。在高温、高压、短接触时间条件下更易于得到高选择率和高产率的八氟环丁烷。

1999年阜新氟化学有限责任公司[10]研究了温度、C2F4通入流量以及阻聚剂氨水浓度等对四氟乙烯合成反应的影响。从结果可以看出,反应温度越高,四氟乙烯的转化率越高;流量越大即反应接触时间越短,则四氟乙烯的转化率提高、八氟环丁烷的收率明显下降;通入适量浓度的氨水(最好摩尔分数为0.05~1.0)可有效地解决四氟乙烯热解生成自聚物堵塞反应管道的问题。

李家才[11]对四氟乙烯二聚法的合成工艺进行了分析与优化。分析结果显示原料组分四氟乙烯与稀释剂比例为80:20,预热温度在250~350℃,反应压力70 kPa,反应温度500~650℃,接触时间2~3 s时,工业生产中的四氟乙烯转化率为50%,八氟环丁烷选择率达90%。

2.2 电化学氟化法

纳幕尔杜邦公司[12]公开了通过电化学氟化法在无水氟化氢中电解1,1,2,2-四氟环丁烷制备八氟环丁烷的方法。该氟化过程在由Teflon聚四氟乙烯制成的Simons电化学氟化池中进行。如文中实施例1所述,在电氟化池中加入285 mL无水氟化氢、1.48 g(0.124 mol)氟化钠和9.12 g(0.25 mol)1,1,2,2-四氟环丁烷,镍材质的阴、阳极交替放置并由聚四氟乙烯垫片隔开,两电极间距3 mm,阳极的总表面积为185 cm2,使用Cu/CuF2参比电极。当施加外电压为4.4 V时,整个电解过程中的电流密度为10~20 mA/cm2(平均18 mA/cm2)。反应温度约为18℃,电流效率约为85%,电解产物中八氟环丁烷选择率最大可达45%。

该方法在制备八氟环丁烷的过程中全氟异丁烯的含量较低,具有一定的安全性。此外,采用电化学氟化方法时,电解过程容易控制,反应条件也比较温和。但是电解过程会导致副产物种类的增加,对后续提纯工艺提出挑战。

2.3 二氟四氯乙烷热解法

The Naitional Smelting Company Limited[13]于1965年公开的专利中表示,将7.5 g二氟四氯乙烷蒸发并以1.6 L/h的流速通过经C6F8处理后的镍网热解管,其中热解管的温度保持在680℃,可产生2.3 g八氟环丁烷和1.0 g四氟乙烯,八氟环丁烷的收率超过50%。

2.4 副产物回收法

大金工业株式会社[14]于1980年公开了一种从制备四氟乙烯的产物中回收八氟环丁烷的方法,蒸馏二氟一氯甲烷的热分解产物,回收到以四氟乙烯为主的废气混合物,并将其置于温度为 550℃、压力为30 kg/cm2和空速(相对空气流速)为150 h-1的条件下,可得到25.1%的八氟环丁烷。

中昊晨光化工研究院[15]于2008年公开了一种从生产四氟乙烯的残液中回收八氟环丁烷的方法,在二氟一氯甲烷(F22)热裂解生成四氟乙烯过程中,会生成一定量的八氟环丁烷,由于八氟环丁烷的沸点(-10℃)比四氟乙烯和F22都高,它会随同样具有高沸点的物质一起排除。将残液初馏后得到的八氟环丁烷及与其沸点相近的组分通入到萃取精馏塔精馏,萃取剂可选择四氯化碳、乙二醇二甲醚、丙酮、甲苯或甲醇;精馏塔所用填料为金属英特洛克斯填料、金属鲍尔环颗粒填料或金属规整填料;精馏时液气比为10~0.5:1;喷淋密度选取10~50 m3,喷淋温度选取-50~20℃;精馏塔压力0.1~0.6 MPa,塔顶温度-5~20 ℃,塔釜温度20~100℃。最终得到的八氟环丁烷回收率均能达到90.4%以上,纯度均能达到99.1%以上。

福建三农化学农药有限责任公司[16]公开了一种四氟乙烯和六氟丙烯生产残液联合回收八氟环丁烷的方法,该方法将四氟乙烯生产中产生的残液引入六氟丙烯的生产工艺中,与六氟丙烯生产中产生的残液一起精馏回收八氟环丁烷。残液联合回收塔的操作压力0.1~0.3 MPa,压差0.02~0.04 MPa,塔温度20~60℃;八氟环丁烷精馏塔的操作压力0.2~0.4 MPa,压差0.02~0.04 MPa,塔温度20~30℃。最终可得到纯度大于98%的八氟环丁烷。

3 八氟环丁烷的纯化

集成电路制造领域对电子气体的纯度要求很高,其纯度会直接影响所生产电子器件的质量。众所周知,电子气体中即使含有百万分之几的杂质(包括颗粒、金属离子、水份和卤化物等)也会显著影响高密度集成电路的线宽和缺陷率等质量指标。随着芯片制造工艺的发展,电子工业对极高纯度(5N及以上)八氟环丁烷的需求日益增长[17]。

通常八氟环丁烷粗品中的常见杂质有N2、O2、CO、CO2、H2O、含氯氟碳化合物、含氢氟碳化合物、其它氟碳化合物等。针对上述杂质主要的纯化方法有共沸/萃取精馏法、吸附分离技术(活性炭、金属氧化物、分子筛等其他吸附剂)、化学转化法(催化反应、分解反应)、膜分离技术[18]。

纳幕尔杜邦公司[17]于1999年公开了一种采用共沸精馏和萃取精馏的提纯工艺从卤代杂质中分离出高纯八氟环丁烷的方法。在存在夹带剂(醚类、酮类、醇类、饱和烃类和饱和氢氯化碳)的情况下,蒸馏全氟环丁烷和卤代杂质的共沸混合物,全氟环丁烷以蒸馏塔顶流的形式回收提纯,而夹带剂和卤代杂质以蒸馏塔塔底流出物的形式回收。最终可得到卤代杂质体积分数小于1×10-6的高纯八氟环丁烷。

Minako Horiba等[19]于2003年介绍了一种采用吸附分离技术纯化八氟环丁烷的方法。首先让含有氟碳化合物杂质的粗品八氟环丁烷与质量分数为5%~40%的氧化铁和质量分数为60%~95%的碱土金属化合物的杂质分解剂在高温下接触,然后与吸附剂接触,将氟碳化合物杂质去除。吸附剂选用活性炭、碳分子筛和活化煤的一种,使用前需要进行酸处理、热处理和蒸汽处理。经过吸附纯化,可得到杂质浓度小于1×10-6的高纯八氟环丁烷。

大金工业株式会社[20]于1996年公开了一种通过化学转化提纯八氟环丁烷的方法。在回收由四氟乙烯生产六氟丙烯的副产品八氟环丁烷时,会引入与八氟环丁烷沸点十分接近的八氟丁烯杂质,该杂质难以通过蒸馏的方式分离。专利提出可以通过在催化剂或光的催化条件下,使氯与八氟丁烯发生反应将其氯化成八氟二氯丁烷。优选活性炭作为催化剂,高压或低压汞灯作为光源。最后通过蒸馏方法将八氟环丁烷和八氟二氯丁烷分离纯化,可得到纯度为99.99%的高纯八氟环丁烷。

中船重工第七一八研究所[21]于2014年公开了一种八氟环丁烷中杂质的催化转化法。该方法通过使粗品八氟环丁烷和催化剂接触,将沸点与八氟环丁烷相接近的含氢氟碳化合物和烯类氟碳化合物转化成沸点和八氟环丁烷相差较大的其他化合物。通过这样处理后的八氟环丁烷粗品利于后续精馏提纯处理。其中,催化剂选用AlF3和金属高价氟化物(CoF3、MnF3、AgF2、KCoF4中的一种以上),根据催化剂的不同,反应温度选取60~450℃,反应压力选取-0.05~0.5 MPa,接触时间在1~30 s。

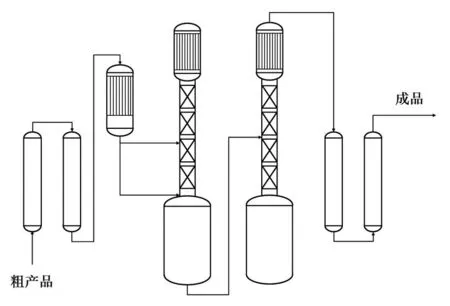

由于实际生产中粗品八氟环丁烷所含杂质种类繁多,需要同时使用多种纯化技术,结合各技术优势对八氟环丁烷进行分离、纯化。中船重工(邯郸)派瑞特种气体有限公司[22]于2019年公开了一种依次通过反应精馏、吸附、过滤、连续两次精馏以及再过滤来纯化八氟环丁烷的方法。八氟环丁烷粗品先通过反应精馏塔进行反应精馏,随后塔顶气相依次通过吸附塔、除尘器和过滤器,进入到脱氢精馏塔进行轻组分的脱除,脱轻精馏塔塔底液相进入脱重精馏塔进行重组分杂质的脱除,最后脱重精馏塔塔顶气相再经过过滤器后采出,可得到纯度达99.999%的高纯八氟环丁烷。

华特气体有限公司[23]介绍了自主研发的电子级八氟环丁烷纯化工艺,首先粗品八氟环丁烷进入内部装填3A和5A分子筛的一级吸附器,除去水分和其他杂质;然后进入两级精馏塔,通过调节压力和温度分别除去轻组分、水分和沸点相近的杂质;再进入内部装填以4A、13X分子筛为主的二级吸附器,对水分、二氧化碳、卤烃化合物等进行深度吸附;最后得到的八氟环丁烷成品纯度可达99.999%。

图1 八氟环丁烷的纯化工艺流程图[23]

4 高纯八氟环丁烷在芯片制造工艺中的应用

自集成电路诞生开始,刻蚀就是其制造加工工艺中一个非常重要的技术环节。刻蚀大体可分为湿法刻蚀和干法刻蚀。早期的芯片制造工艺主要使用湿法刻蚀的方式,但随着制造的器件越来越精密,湿法刻蚀出现无法解决各向同性控制及精度控制等问题。于是,能够解决相应问题的干法刻蚀技术得到迅速发展。干法刻蚀中常用氟碳化合物作为刻蚀气体或钝化气体。此外,用于沉积高纯度、高性能薄膜材料的CVD(化学气相沉积)设备在使用过程中也需要用到大量的氟碳类化合物对设备内表面进行清洗,以使设备腔体达到高度纯净的沉积条件。因此,八氟环丁烷在集成电路制造的刻蚀工艺和清洗工艺中有着广泛的应用。

在干法刻蚀(也称等离子体刻蚀)中,具有高深宽比的深硅刻蚀工艺(主要采用ICP-RIE方法)因具有控制精度高、大区域一致性好、刻蚀垂直特性好、材料损耗低等优点,能够满足未来集成电路元器件尺寸小型化、功能性增强、存储能力增大的发展要求。文献[24]使用Bosch发明的刻蚀/钝化交替技术,进行了深硅刻蚀工艺研究。采用先通入钝化气体C4F8从而形成对刻蚀物侧壁起保护作用的沉积钝化层,再通入刻蚀气体SF6对硅和钝化层进行物理轰击和化学刻蚀的工艺方法,研究了反应腔内压强、通入气体比例、前向功率等对刻蚀深度和形貌产生的影响。结果表明反应腔压强的变化对刻蚀形貌影响不大;刻蚀气体/钝化气体的比例在12∶12时,刻蚀深度较深、形貌较好,前向功率的增大能够有效地优化其形貌结构。文献[25]采用O2/C4F8/Ar作为刻蚀气体,分别研究了刻蚀SiCOH低介电常数薄膜过程中O2流量和低频功率对薄膜刻蚀的影响。结果表明O2流量适当的增大和低频功率的增大均能够提高刻蚀速率,降低薄膜表面C/F沉积量和表面粗糙度。

随着电子器件的小型化和高度集成化,半导体制造领域开始着眼于原子尺度的器件表面工程,于是人们着手研究更加精密的刻蚀工艺。文献[26]介绍了使用Ar/C4F8对SiO2层进行原子层尺度刻蚀的方法。在低能Ar离子轰击SiO2的基础上,通过周期性地注入C4F8气体,使其在SiO2表面沉积1至数Å厚的碳氟原子层,从而能够实现Ar离子对SiO2层进行原子层尺度的刻蚀。实验结果显示在一个刻蚀周期内SiO2层的刻蚀速率随碳氟沉积层厚度和最大Ar离子能量的增加而增大。

Kamal Avala等[27]分别使用C2F6和C4F8作为清洗气体,对PECVD(等离子体增强化学气相沉积)设备的清洗时间、气体使用量、清洁效率和全氟化物(PFC)的释放量等进行了对比研究,并分析了O2作为辅助气体的作用。当C4F8和O2总流量为2800 sccm、O2比例为85%时,C4F8气体使用量最少,相对使用C2F6时减少气体用量达65%。在同样的气体通入条件下,全氟化物释放量和清洗时间达到最小值,相对使用C2F6时分别减小78%和6%。通过使用C4F8作为CVD设备的清洗气体,使得清洗过程更加环保且高效。

5 结束语

八氟环丁烷是一种化学性质稳定且环保的氟碳类气体。在其众多制备方法中,四氟乙烯二聚法因副产物少、收率高等优点更适用于大规模工业化生产。由于粗品八氟环丁烷中杂质种类较多且部分杂质与其沸点相近,在实际生产过程中应合理设计提纯工艺,使用多种纯化方法同时对其进行提纯。在当今快速发展的电子工业中,高纯八氟环丁烷的需求日益增加,尤其在深硅刻蚀、低介电薄膜刻蚀和原子尺度刻蚀工艺等领域有着巨大的潜在应用前景。