大型空调水管在不同支吊架上的有限元仿真分析

袁 洋

上海市安装工程集团有限公司 上海 200080

支吊架是机电管道横向敷设时重要的支撑件和限位构件,承载着管道及管内流动介质的质量,为系统发挥其功能及确保安全性提供了重要保障。对于大型管道,根据建筑内的空间可设置不同形式的支吊架形式,而传统工程中常缺乏相应的技术用来可视化分析研究不同支吊架设置形式下的受力及变形影响。基于此,本文介绍有限元模拟仿真技术,对承载单根DN1 000空调水管情况下,3种支吊架的受力和变形量进行分析,希望为类似工程提供参考。

1 计算模型的建立

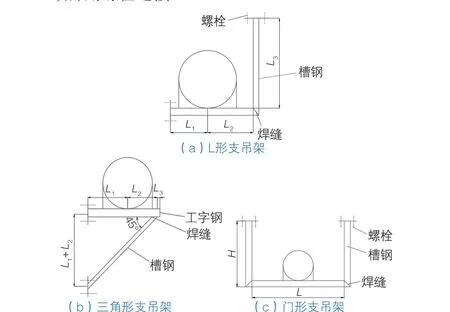

1.1 支吊架形式

本文模拟了门形、三角形和L形等3种支吊架(图1)。其中对于单根DN1 000管道的L形支吊架来说,取横梁长度L1为660 mm、L2为810 mm,立柱L3为1 650 mm(立柱高度可由现场定,但若超过保温管径的5倍,则需要增设斜拉件);对于三角形支吊架,取横梁长度L1为800 mm、L2为600 mm、L3为50 mm,槽钢斜撑角度为45°;对于门形支吊架,取横梁长度L为1 500 mm,立柱长度为1 800 mm。3种支吊架均采用槽钢吊架,吊架间距初步定为3 m,顶部用螺栓连接。

图1 不同支吊架形式的尺寸和截面示意

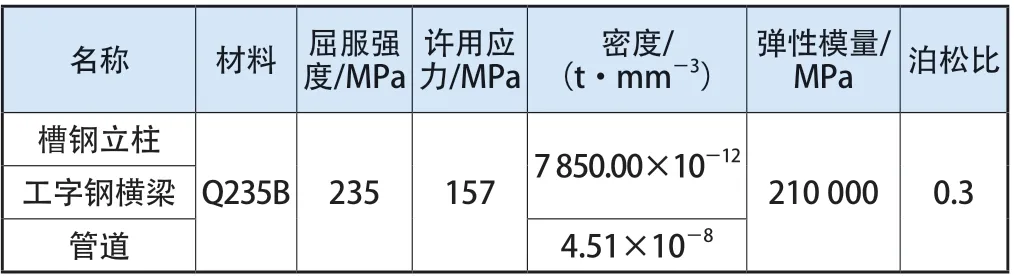

在计算管道及其内部流动介质重力时,为了简化模型,将内部流动水和保温层的质量加载在管道上,即增加管道的当量密度,同时加载1.35的分项系数作为安装时可能增加的其他载荷[1],最终得到管道的等效密度为4.51×10-8t/mm3。螺栓采用长175 mm的M20螺栓,许可抗拉和抗剪载荷分别为38.28 kN和36.74 kN,其他材料性能参数如表1所示。

表1 材料性能参数

1.2 有限元建模

按照上述设计的方式建立不同支吊架的计算模型(图2),并设定边界条件,在有限元建模的过程中,为方便和提高效率,忽略螺栓、横梁与立柱的焊缝,进一步依据横梁和立柱的梁单元节点内力对这些零部件单独进行受力分析和评定。参考文献[2-5],在计算时的边界条件如下:有限元模型中将立柱顶端与土建结构的膨胀螺栓生根处设置为全固定约束;对管道施加重力荷载;对管道和横梁接触位置设置刚性区域,使管道与横梁不会产生相对位移。由于管道在沿程方向上受力呈周期性分布,故只分析模拟相邻两个支吊架间的受力。

图2 支吊架和管道的有限元模型

2 有限元模拟与分析

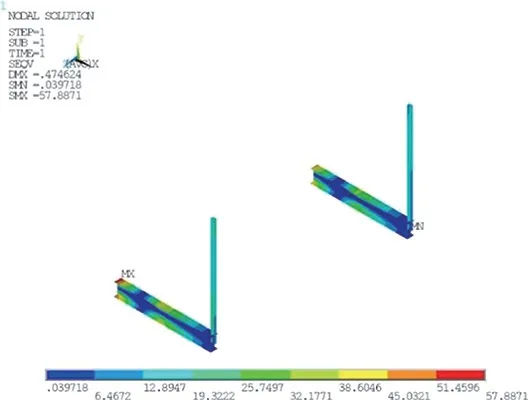

2.1 L形支吊架的受力及变形量分析

由5#槽钢立柱和20a#工字钢横梁构成的L形支吊架,其综合X、Y、Z方向的受力的Mises应力如图3所示,图中可以发现Mises应力最大值为58 MPa,最大应力发生在横梁工字钢翼缘和墙面的连接处,且未超过工字钢的屈服强度235 MPa,安全裕度为75%,满足强度要求。

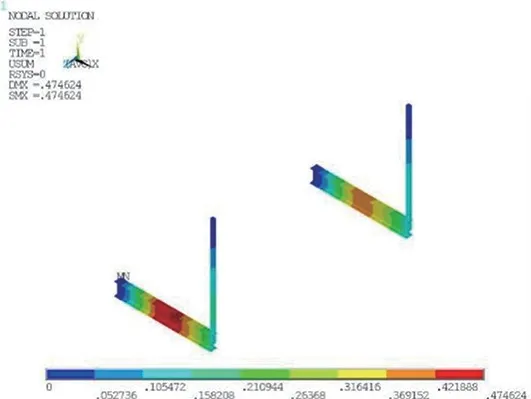

图3 L形支吊架综合Mises应力

L形吊架的位移云图如图4所示,图中可以发现最大位移为0.47 mm,安全裕度为94%(最大允许位移为柱或梁的1/200,即7.35 mm),满足吊架的刚度要求。仿真结果预测最大位移和最大受力点均发生在大型管道的下方位置,故实际施工时在横梁上加装橡胶垫、木托和弹性夹架,以起到一定的减振缓冲作用并增大了受力面积,进而保护支吊架。根据有限元计算结果,发现5#槽钢立柱与20a#工字钢横梁的组合满足吊架的强度和刚度要求,且位移和应力的最大值都发生在横梁上,后续采用5#槽钢立柱与18#工字钢横梁的组合(最大Mises应力为72.0 MPa;最大位移为0.61 mm),以及5#槽钢立柱与12#工字钢横梁的组合(最大Mises应力为173.4 MPa;最大位移为1.79 mm),均证实了满足受力及变形量要求。

图4 L形支吊架位移云图

基于上述结果,横梁采用20a#以上的钢材时,材料成本大大增加,且钢立柱相对横梁尺寸差异太大导致不美观,考虑到安全裕度已经足够,故三角形支吊架的仿真中采用5#钢立柱和16#工字钢横梁的组合方式进行试算。

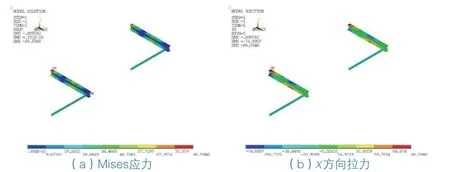

2.2 三角形支吊架的受力及变形量分析

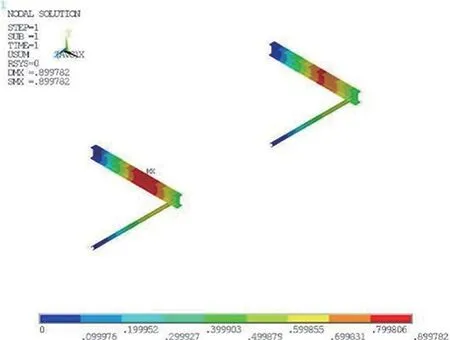

调整钢结构组合后,三角形支吊架的最大Mises应力为86.6 MPa(图5),发生在横梁与墙面相交位置。此时,墙端位置最容易引起支吊架的折弯,故在工程中除了保障横梁预埋件的埋深或重视横梁与埋铁之间的焊接质量外,建议在横梁与墙的端部加设加固垫铁,以进一步制约切向力。支吊架最大Mises应力同样小于材料的屈服强度,安全裕度为63%,满足要求。由于此时支吊架横梁主要受到拉力,分离出支吊架X方向的最大应力为86.9 MPa,而材料的许用抗拉强度为157.0 MPa,故安全裕度为44%,支吊架X方向的应力满足要求。三角形支吊架的变形量分析如图6所示,其中最大位移达到了0.899 mm,最大位移也发生在管道架设处,安全裕度为88%,满足刚度要求。后续将三角形支吊架的钢构组合调整为5#槽钢斜撑与14#工字钢横梁,经过计算,最大Mises应力为113.4 MPa,最大位移为1.230 mm,故依然满足要求。

图5 三角形支吊架受力示意

图6 三角形支吊架总体位移云图

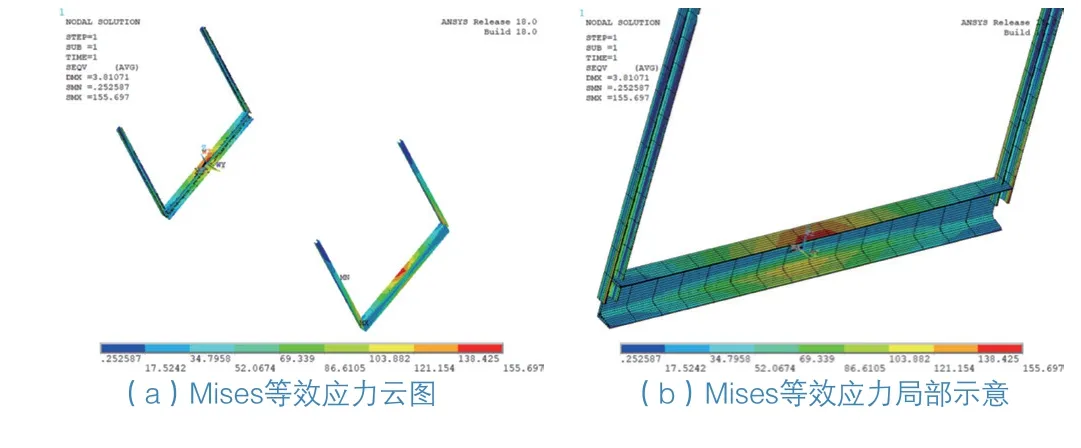

2.3 门形支吊架的受力及变形量分析

上述内容反映出横梁采用工字钢满足力学要求,且安全裕度较大,在门形支吊架的仿真中,试着将横梁钢型号换成16#槽钢,门形支吊架的Mises等效应力如图7所示,数值显示最大值为155 MPa,低于材料的屈服强度。其发生于立柱与横梁连接处的翼缘上,对于重型管线来说,该位置的受力是其他部位的3~5倍,为保证充分的连接强度,不建议采用装配式的栓接代替焊接。经过进一步对比发现,横梁上下侧的Mises应力较大,而中间的应力很小,横梁中部的Mises应力相较两侧也较大;而立柱的上部分应力较小,下部应力偏大。门形支吊架是重型管线最常用的支吊架,相对于前两种形式的支吊架,门形支吊架的结构和受力对称,因此造成了应力往中间积聚的现象。

图7 门形支吊架综合应力

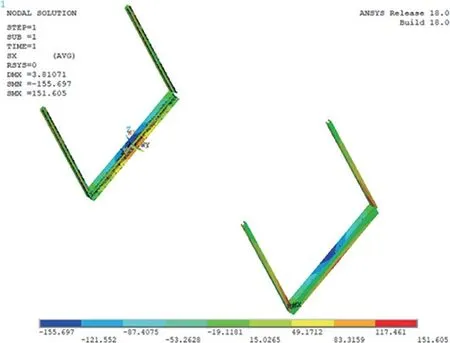

在门形支吊架体系中,相较立柱,横梁受到更大的弯曲作用,会使梁上下两侧受到较强的拉伸和压缩作用,导致X方向的应力值较大,可能超过材料的许用抗拉和抗压应力,因此,需要额外关注横梁X方向的应力。

吊架X方向的最大应力为155 MPa,拉应力、压应力均小于材料的许用应力157 MPa,符合强度要求(图8)。但由于此时最大拉应力接近许用应力,故安全裕度明显不够,需要引起足够的重视。造成上述情况的原因一方面是将横梁由工字钢换成了槽钢,虽然型号相同但承载力大大削弱;另一方面可能是由于门形支吊架承载下,相比其他2种形式,管道的质量均由2根立柱顶部螺栓的拉应力承担,支吊架系统垂直向的受力有充分保证,但缺少水平向受力的支持,而其他2种形式的支吊架,水平向的受力均可由墙体分担。图8中同样可以看出,横梁上应力分布呈现层状的规律,上侧受压,应力为负,压应力的最大值为155 MPa;下侧受拉,应力为正,拉应力最大值为151 MPa,且立柱在与横梁连接处也存在较大拉应力。

图8 门形支吊架X方向应力云图

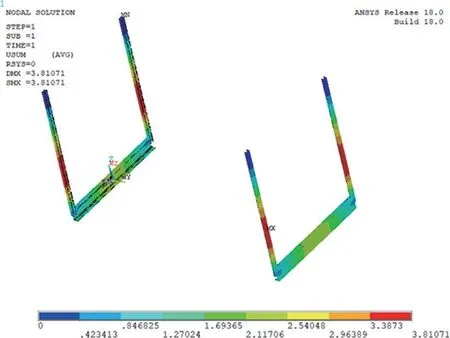

吊架的总位移最大值为3.80 mm,发生在立柱的中下部(图9)。横梁上的位移最大部位处在横梁中部,最大值为2.11 mm,远低于横梁长度的1/200,即7.50 mm,此时的安全裕度为71.9%,满足刚度要求。

图9 门形支吊架总位移云图

3 结语

本文针对单根DN1 000的空调水管分别架设在门形、L形和三角形支吊架上,采用有限元仿真模拟的方法分析支吊架的受力情况,得到以下结论:

1)在L形支吊架的钢构组合方式中,仿真预测5#槽钢立柱结合12#工字钢横梁的形式满足支吊架受力和变形要求,且有一定安全裕度,比20a#和18#工字钢更节省钢材。

2)对于三角形和门形这2种支吊架的仿真分析中,5#槽钢立柱和16#工字钢横梁的形式均满足力学和变形要求,在横梁换成槽钢后,悬吊式门形支吊架的综合受力、X方向切应力、最大位移量均比三角形支吊架大,故建议在建筑满足要求的情况下,充分利用墙顶等结构优先选择三角形支吊架的形式。

3)本文各种仿真工况下,不同支吊架的位移变形量虽有所不同,但均留有充分的余量,而受力却出现了余量不足的情况。故在工程实施中应充分对支吊架的受力进行计算和评定,按照计算结果选择合理的横梁和立柱搭配形式,同时对受力较大的位置通过设置托架或减振垫,来减缓受力或增加受力面积,从而保护支吊架;对支吊架和结构连接处、横梁和立柱连接处或支吊架受力较大部位考虑不同形式的加固;此外还需对重型支吊架各连接点的焊缝进行全方位的核查和检验,并形成记录。