基于BIM超高层密集布筋区埋入式型钢混凝土柱脚施工技术

林秉耿 施家晖 聂园园

中建三局第三建设工程有限责任公司 湖北 武汉 430074

型钢混凝土结构与传统钢筋混凝土结构相比具有承载力大、刚度大、抗震性能好等优点,与钢结构相比,具有防火性能好、结构局部和整体稳定性好、节省钢材等优点,被广泛应用于超高层建筑结构体系中。型钢柱脚是超高层建筑上部主体结构与基础连接的重要组成部分,柱脚的施工质量直接影响上部整体钢结构的施工质量,对工程整体质量及创优工作具有重要意义[1-3]。

1 工程概况

漳州市某超高层项目位于漳州市台商投资区滨湖路与角美大道交叉口,工程占地面积约23 000 m2,总建筑面积22万 m2,共7个单体,是集办公、商业等多种配套功能于一体的商业综合体,建成后将成为漳州新“地标”典范,7个单体均设计有埋入式型钢混凝土柱脚。

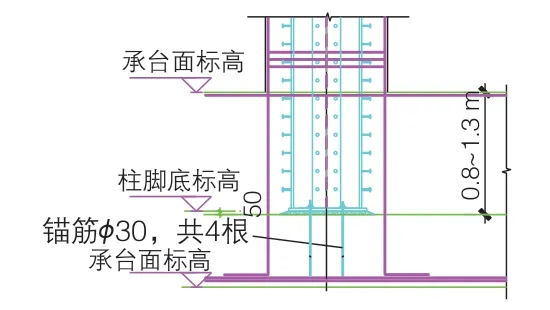

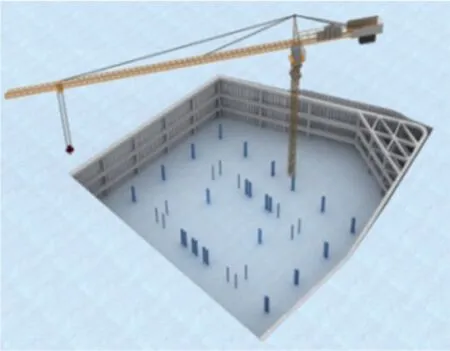

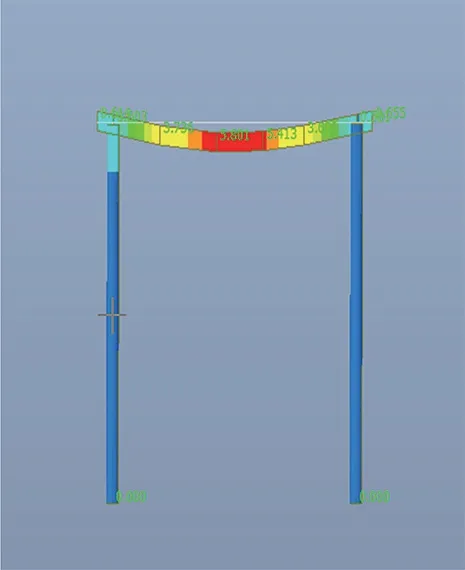

典型超高层单体总高度210 m,总建筑面积8.9万 m2,由1幢43层挑高超高层及3层地下室组成。该塔楼结构体系为型钢混凝土框架-核心筒体系,外框柱及核心筒型钢柱脚形式均为埋入式型钢柱脚,型钢柱埋设在承台面下0.8~1.3 m,悬空支撑,共45根钢柱。单根型钢柱脚的翼板、腹板与承台、地梁、底板筋交叉点数达30多处,所有型钢柱脚与钢筋交叉连接点数达1 000多处,节点交叉区钢筋密集(图1、图2)。本文结合该项目典型超高层单体密集布筋区埋入式型钢混凝土柱脚的施工,总结关键技术,将为此类型钢混凝土柱脚组合结构的实际工程应用提供参考。

图1 典型埋入式型钢柱脚承台剖面

图2 埋入式型钢柱脚模拟

2 试验方案

2.1 试验方案1:分2次浇筑

承台底筋绑扎完毕后进行首次混凝土浇筑,浇筑至型钢柱脚底标高(即型钢柱脚埋入承台面下0.8~1.3 m标高处),待混凝土强度达到安装条件并处理完施工缝后,吊装型钢柱脚,随后浇筑剩余部分混凝土至承台面标高。

1)能完成承台施工,但无法保证承台的整体性。

2)承台2次浇筑,增加施工缝处凿毛深3 cm、宽5 cm企口处理和长10 cm、φ12 mm@150 mm钢筋补强,额外增加钢筋材料费用和凿毛、清理费用,并存在渗漏隐患。

3)工序烦琐,增加2道多余工序,且衔接周期较长(第1次浇筑混凝土强度达到设计强度后,方可吊装型钢柱脚),工期增加。

4)精准定位,保证型钢柱脚安装一次成形合格率。

2.2 试验方案2:一次性浇筑后,安装型钢柱脚

待承台钢筋绑扎完毕预埋地脚螺栓后,一次性浇筑完成承台底板混凝土,待混凝土强度达到设计强度后,吊装已抬高标高的型钢柱脚。

1)精准定位,保证型钢柱脚安装一次成形合格率。

2)承台一次性浇筑,减少人工及机械投入成本。

3)减少2道工序,节约工期。

4)型钢柱脚未锚入承台,设计验算无法通过,无法满足设计验算的超高层底部抗剪受力要求,加强方式须整体加大型钢柱截面,成本增加巨大,不合理。

2.3 试验方案3:安装型钢柱脚和支架后,一次性浇筑

待承台底筋绑扎完毕后预埋柱脚支架,随后安装型钢柱脚并绑扎剩余钢筋,整体一次性浇筑承台底板混凝土。

1)根据图纸要求,既能完成承台施工,又能保证承台的整体性。

2)承台一次性浇筑,减少2道工序时间,增加预埋螺栓支架施工时间,总体缩短工期。

3)增加型钢柱脚螺栓支架额外支出费用,但相较工期减少的人工及机械投入成本,效益仍较为明显。

4)型钢柱脚螺栓支架的设计与预埋精准度要求高。

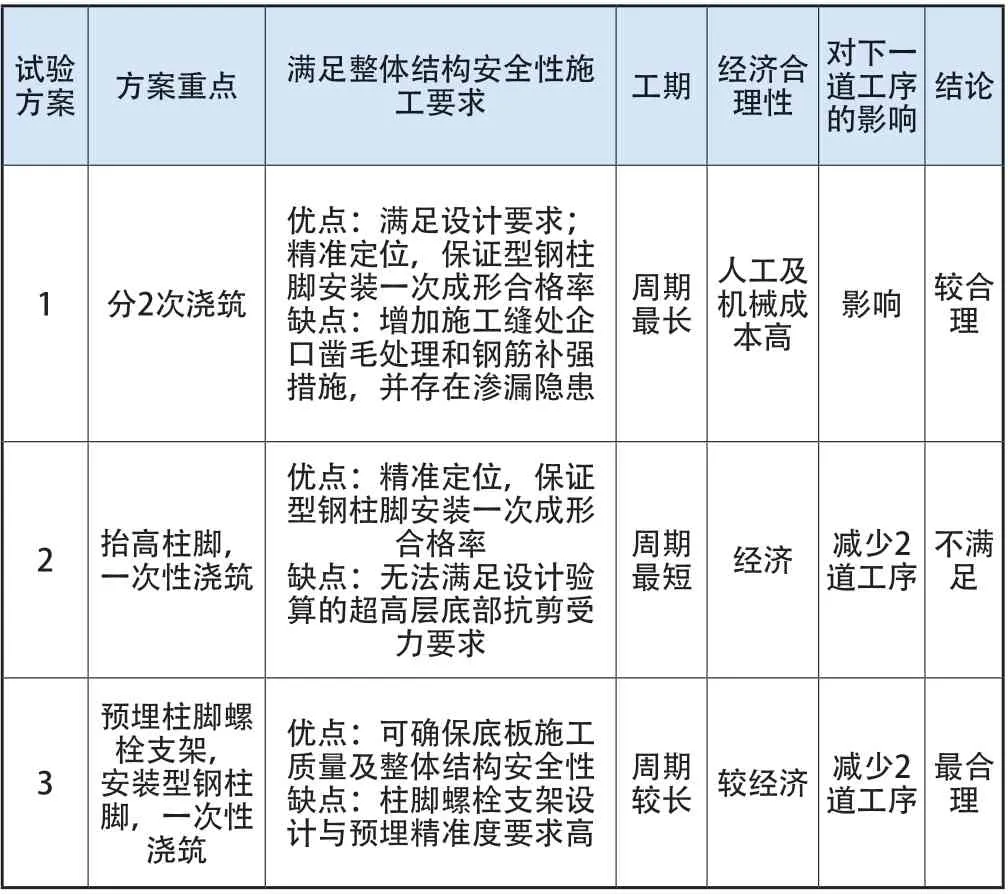

2.4 试验对比分析

针对以上3个试验方案,分别从满足施工要求、工期、经济合理性等方面进行综合对比分析,见表1。

从表1可确定采用试验方案3,即安装型钢柱脚后,一次性浇筑的方式。

表1 试验对比分析

3 施工工艺流程

地脚螺栓支撑体系放线定位→支撑体系设计和施工→地脚螺栓支撑体系悬空支撑固定→型钢柱脚深化设计和BIM建模→型钢柱脚吊装固定→密集布筋区节点连接施工→底板承台一次性浇筑

4 施工关键技术

4.1 地脚螺栓支撑体系放线定位

桩头凿除清理,使桩顶平整,调直桩头钢筋后进行地脚螺栓支撑体系放线,插入底板、承台底筋的绑扎。

4.2 地脚螺栓支撑体系的设计和施工

4.2.1 支撑体系设计

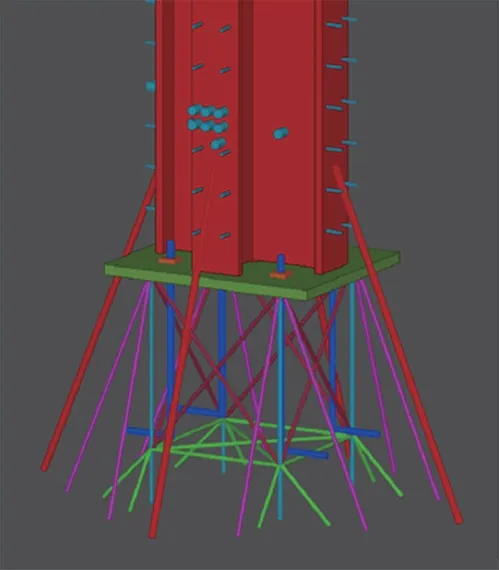

支撑体系主要将上部钢柱自重荷载传递至下部工程桩。选型及布置既要满足支撑型钢柱强度和稳定性的要求,又要根据底板钢筋排布调整优化,减少支撑体系对底板钢筋排布施工的影响。根据承台底板厚度、型钢柱脚埋入深度和桩头设计标高确定支撑体系高度,采用CAD进行3D绘图、BIM建模1∶1模拟设计支撑体系的材质、尺寸以及支撑加固(图3)。在确保支撑体系稳定、可靠的前提下,综合成本因素,优化选择钢材支架,使制作加工容易、施工操作高效便捷、成本经济合理,最终通过Midas软件分析计算支架支撑受力情况,确保稳固无问题(图4)。

图3 支撑体系BIM建模

图4 支撑体系受力分析

4.2.2 地脚螺栓场外临时定位

场外制作支架,用于临时定位地脚螺栓。该支架采用方钢焊接成方体形,尺寸可根据现场实际制作。采用上下2道定位钢板固定地脚螺栓,并根据设计图纸调整好螺栓的垂直度、间距和水平度,最后采用φ12 mm钢筋相互焊接固定,完成地脚螺栓场外临时定位(图5)。

图5 地脚螺栓场外临时定位

4.2.3 地脚螺栓场内初步预埋安装

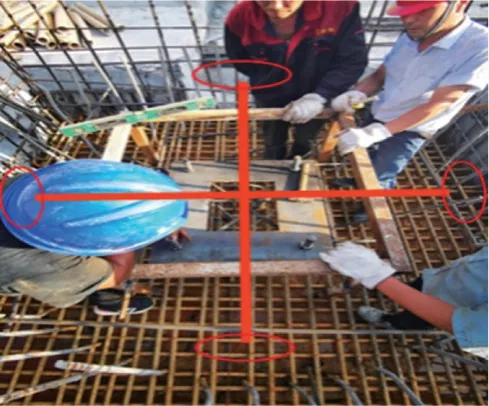

场内测放型钢柱脚底的标高于桩头锚固筋上,采用钢筋点焊成方形相互标记(图6),再在方形上测放出型钢柱脚轴线,利用钢丝连接成十字线(图7),最后将场外临时定位好的地脚螺栓和支架吊入承台内,完成地脚螺栓场内初步预埋安装。

图6 桩头锚固筋采用钢筋点焊成方形

图7 十字交叉线定位

4.3 地脚螺栓支撑体系悬空支撑固定

在支架腿上点焊钢筋,提升地脚螺栓支撑体系,临时托撑和架立地脚螺栓支撑体系,该托撑标高也是地脚螺栓设计标高,同时测放出地脚螺栓设计轴线,左右移动地脚螺栓支撑体系使地脚螺栓轴线与设计一致。调整完毕后,按照支撑体系设计建模的尺寸进行加固,采用内加三角撑、外打八字撑的方式,将地脚螺栓支撑体系悬空支撑固定(图8)。确保稳固后,再进一步复核地脚螺栓的标高和轴线,调整无误且稳固后,方可进行第1节型钢柱脚吊装。

图8 地脚螺栓悬空支撑固定

4.4 型钢柱脚吊装

4.4.1 型钢柱脚深化设计和BIM应用

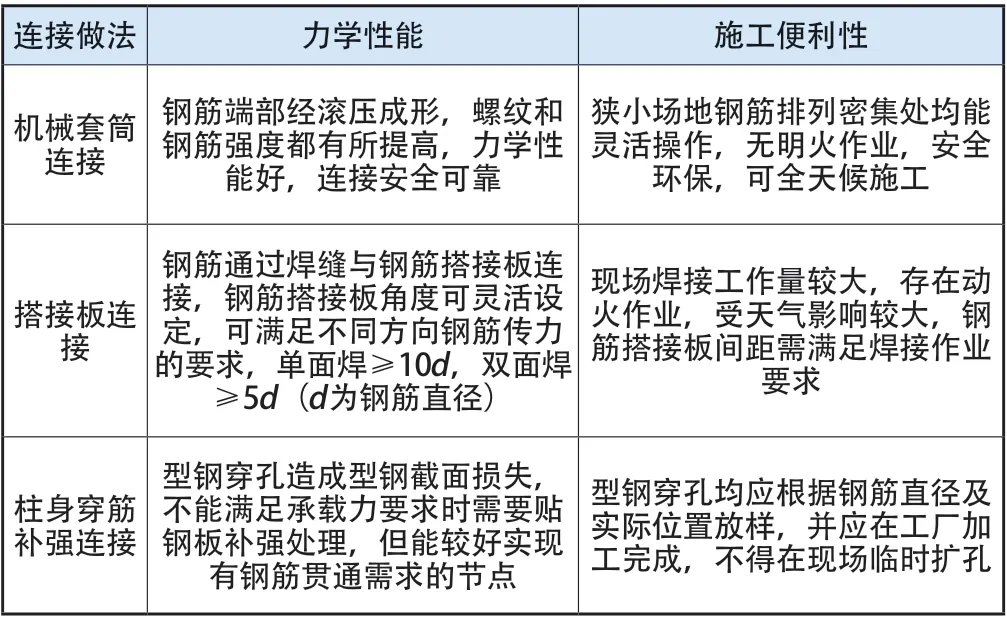

型钢柱脚吊装前进行深化设计,与底板承台面筋的连接方式通常有机械套筒、搭接板、型钢柱身开设穿筋孔补强等。对于密集布筋区型钢柱脚节点,连接点会同时存在2种或3种连接方式。上述3种连接方式技术特性对比分析见表2。

表2 不同连接方式技术特性对比分析

采用钢结构Tekla深化软件对型钢柱脚进行深化,包括型钢柱脚结构和节点连接的深化。节点连接深化即对底板钢筋进行BIM建模放样,并模拟碰撞,找出底板面筋与型钢柱脚交叉碰撞存在的较难施工问题。经过与设计方沟通,优化钢筋排布,实现节点密集布筋区增大钢筋直径、减少钢筋数量的等效代换,最终得到最为合理和最易实施的节点钢筋连接效果(图9)。

图9 节点连接深化BIM建模放样、模拟碰撞

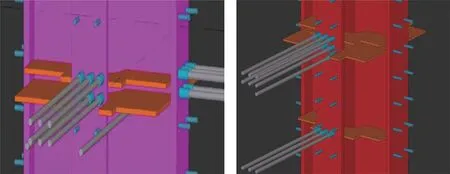

型钢柱脚与底板面筋交叉点位多,优化的节点连接方式分为以下3种:

1)地梁、底板面筋遇型钢柱脚腹板部位:面筋设计2排筋时,采用设置搭接板连接的方式,第1排搭接板长度的设置大于双面焊5d,可设置15 cm,第2排搭接板长度需设置大于30 cm,使上下2排面筋错开分别焊接;面筋设计3排筋时,第1、第2排的处理方式一样,采用搭接板连接,第3排则采用机械套筒连接,避免第3排再次设置搭接板,尺寸过长需设置大于45 cm,否则会碰撞型钢外围的柱墙插筋。

2)地梁、底板面筋遇型钢柱脚翼板部位:采用机械套筒连接,避免翼板部位采用搭接板连接的方式,否则会碰撞型钢外围的柱墙插筋。

3)核心筒大筏板承台面筋遇型钢柱脚部位:面筋设计为通长筋,遇型钢腹板部位采用穿筋补强的方式,遇型钢翼板部位可采用局部加大钢筋间距以避开翼板的方式。面筋设计为非通长筋,可采用上述2种组合连接的方式。

4.4.2 型钢柱脚加工制作

严格按照深化设计图纸进行型钢柱脚的结构和节点焊接的连接件等加工制作,同时进行相应规范检测试验,确保质量满足规范要求。

4.4.3 型钢柱脚吊装固定

构件运输至现场,组织材料进场验收,同时规范送检流程,控制钢材进场复验,保证材料进场质量。

各项工作完成无误后,利用塔吊等吊装设备进行第1节埋入式型钢柱脚的吊装固定(图10),吊装过程利用全站仪实时复核地脚螺栓轴线,利用水准仪和水平靠尺实时复核型钢柱脚标高及垂直度(图11),实时调整校正,保证型钢柱脚吊装质量。

图10 第1节型钢柱脚吊装

图11 水平靠尺测量垂直度

4.5 密集布筋区节点连接施工

完成型钢柱脚吊装后,进行底板承台、地梁等分布筋与面筋安装。型钢柱脚与底板承台面筋、地梁钢筋等节点连接按照深化设计内容,采用机械套筒、搭接板、穿筋补强板这3种处理方式。

独立承台部位:底板承台面筋、地梁钢筋遇型钢柱腹板部位采用主要搭接板(图12)、次要机械套筒连接的方式(图13),翼板均采用机械套筒连接的方式。

图12 钢筋搭接板连接

图13 钢筋机械套筒连接

核心筒大筏板承台部位:承台设计通长面筋,遇型钢柱脚腹板位置采用穿筋补强的方式,保证通长面筋贯通不断开(图14);遇型钢柱脚翼板部位采用局部加大面筋间距以避开处理的方式(图15)。

图14 柱身腹板穿筋补强

图15 避开柱身翼板绑扎钢筋

4.6 底板承台一次性浇筑

严格按照规范要求对各关键工序进行验收。在完成型钢柱脚吊装和底板承台钢筋绑扎后,底板承台混凝土浇筑前,再进行型钢柱脚轴线和标高的校核,确认无误后,最后进行基础底板混凝土的一次性浇筑。浇筑过程中再实时复测,确保型钢柱脚施工的质量,浇筑完毕后加盖塑料薄膜与土工织物,并洒水保湿养护。

5 施工技术效果检查

通过对型钢柱脚支撑体系设计施工、型钢柱脚吊装固定、节点区钢筋连接等各关键技术进行分析,制订了可行的施工方法。在此施工技术下,型钢柱脚施工比计划工期提前,经济效益显著。已浇筑完成的型钢柱脚轴线偏差、垂直度实测结果均在3 mm内,合格率达100%,一次成优。

6 结语

1)先预埋型钢柱脚螺栓支架,再安装型钢柱脚,最后一次性浇筑底板承台的埋入式型钢柱脚施工技术最为合理,可确保底板承台施工质量及整体结构的安全性,可以减少2道工序时间,缩短工期,创造效益。

2)对型钢柱脚节点连接进行专项钢结构深化设计,可优化钢筋排布,实现增大钢筋直径、减少钢筋数量的等效代换,得到最合理的节点钢筋排布效果,便于现场施工。型钢柱脚节点连接和地脚螺栓支撑体系采用BIM建模1∶1模拟设计,可有效指导现场施工,减少返工,加快进度。

3)型钢柱脚支撑体系直接采用现场钢材加固的方式,既能保证支撑体系刚度稳固,又便于现场制作加工,施工操作高效便捷,节约成本。